Спосіб вилучення ванадію з хлоридних відходів

Номер патенту: 20700

Опубліковано: 15.02.2001

Автори: Матвєєв Ігор Володимирович, Шкурін Борис Миколайович, ТЕЛІН ВЛАДИСЛАВ ВОЛОДИМИРОВИЧ, Степаніщева Діна Фатихівна, Сидоренко Сергій Андрійович

Формула / Реферат

Способ извлечения ванадия из хлоридных отходов, включающий выщелачивание реагентом, переводящим ванадий в раствор, фильтрацию и осаждение ванадия из раствора, отличающийся тем, что перед выщелачиванием отходы смешивают с водой и содой в соотношении 1 : ³0,14 : ³0,19 и обжигают, а в качестве реагента для выщелачивания используют воду.

Текст

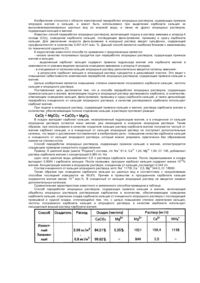

Способ извлечения ванадия из хлоридных отходов, включающий выщелачивание отходов реагентом, переводящим ванадий в раствор, фильтрацию и осаждение ванадия из раствора, отличающийся тем, что перед выщелачиванием отходы смешивают с водой и содой в соотношении 1:>0,14:>0,19 и обжигают, а в качестве реагента для выщелачивания используют воду. Изобретение относится к цветной металлургии, а именно, к извлечению ванадия из хлоридных отходов, получаемых при производстве губчатого титана и может быть использовано в химической промышленности и металлургии. В производстве губчатого титана сопутствующий ванадий выводится в виде хлоридных отходов (V-содержащих пульп) на стадии химикоректификационной очистки технического тетрахлорида титана. Выделяются два основных направления переработки V-содержащих пульп для извлечения ванадия - хлорирование пульп с получением технического N/ОСІз; - выпаривание пульп с получением твердого ванадийсодержащего кека. Известен способ извлечения ванадия из хлоридных отходов по а. с. СССР № 424439 (МКИ5 С22В34/12), внедренному на УКТМК, согласно которому извлечение ванадия проводят в 4 стадии. Ванадийсодержащую пульпу титанового производства хлорируют в расплаве хлористых солей отгонкой соединений ванадия и получением технического оксотрихлорида ванадия Далее VOCb растворяют в соляной кислоте, экстрагируют ванадий из раствора эксолом и разделяют кислотную и органическую фазы Кислый рафинат направляют в стоки, а из органической фазы реэкстрагируют ванадий слабой соляной кислотой в раствор, который перерабатывают по аммиачному способу в пентоксид ванадия. Однако, известный способ многостадиен, предполагает значительное количество кислых отходов и применение дорогостоящих химических реагентов как для реализации способа, так и для последующей нейтрализации кислых отходов. Наиболее близким техническим решением, выбранным в качестве прототипа, является промышленный четырехстадийный способ извлечения ванадия на ЗТМК по кислотно-щелочной схеме (технологическая инструкция № 2-6-84 по производству пятиокиси ванадия на ЗТМК), согласно которому на I стадии хлоридные отходы (алюмованадиевые кеки) смешивают с водой и выщелачивают соляной кислотой с переводом ванадия в раствор. На II стадии отделяют фильтрацией нерастворимый осадок, а ванадий в растворе окисляют •до пятивалентного состояния и осаждают черновой пентоксид ванадия. Окислителем служит гипохлорит натрия, который готовят параллельно хлорированием раствора кальцинированной соды. На III стадии черновой пентоксид ванадия отфильтровывают от солянокислого фильтрата и растворяют в растворе едкого натра. На IV стадии ванадиевый раствор отделяют от нерастворимого осадка и перерабатывают по аммиачному способу в пентоксид ванадия. Недостатками известного способа является то, что во-первых, он сложен в выполнении в связи с многостадииностью (многостадийность схемы см о о* о о о см оГ 20700 приводит также к дополнительным потерям на каждой стадии и дополнительному расходу материальных и энергетических ресурсов), во-вторых необходимость применения в процессе выщелачивания в качестве реагента - соляной кислоты приводит к образованию большого количества кислых стоков (на І т V2O5 ~ 63 м 3 солянокислых стоков), подлежащих дальнейшему обезвреживанию Предполагаемое изобретение решает задачу ликвидации кислых стоков и упрощения технологической схемы Поставленная задача достигается тем, что в способе извлечения ванадия из хлоридных отходов, включающем выщелачивание отходов в раствор, фильтрацию и осаждение ванадия из раствора, исходные хлоридные отходы перед выщелачиванием смешивают с водой и содой в соотношении 1 >0,14 >0 19 и обжигают, а выщелачивание проводят водой При смешении хлоридных отходов с водой и содой во-первых происходит гидролиз хлоридов составляющих отходы и переход их в неактивные формы оксидов гидрооксохлоридов и гидрооксидов Во-вторых создает условия для наиболее полного селективного перевода ванадия в водорастворимый метаванадат натрия (NaV5+O3) при окислительном обжиге При этом другие сопутствующие металлы (Ni AI) водорастворимых соединений не образуют, а стадии окисления и образования водорастворимых соединений ванадия совмещаются Таким образом, добавление в отходы воды и соды с последующим обжигом шихты позволяет проводить выщелачивание водой, что исключает образование кислых стоков, содержащих ванадий и требующих обезвреживания а также снижает потери ванадия за счет упрощения технологической схемы, т е сокращения количества стадий процесса до двух (это приводит к экономии материальных ресурсов т к не требует использования кислоты и щелочи) Соотношение воды и соды по отношению к отходам берется в количестве, требующемся для гидролиза хлоридов, преимущественно селективного взаимодействия ванадия и соды с образованием метаванадата натрия, и обеспечения нейтральной реакции водной вытяжки из огарка, после обжига Необходимое и достаточное количество воды и соды на 1 весовую единицу отходов составляет 0 14 и 0 19 единиц соответственно При меньших соотношениях поставленная задача не решается, т к меняется показатель кислотности стоков, нейтральные стоки становятся кислыми, кроме этого нарушается стехиометрия и данного количества реагентов не достаточно для полного извлечения ванадия Любое соотношение более 0,14 и 0,19 позволяет достичь поставленную задачу при большем расходе реагентов и не целесообразно из экономических соображений Таким образом, при реализации способа при высоком извлечении ванадия технологическая схема упрощается до двух стадий и исключается образование кислых стоков Упрощенно схему извлечения ванадия из хлоридных отходов по предлагаемому способу можно представить реакциями 2VOCI2 + 2Н2О -> V 2 O 4 + 4HCI V 2 O 4 + Na2CO3 + 0,50г -> 2NaVO 3 + СО 2 Технологические параметры и количество воды подбираются таким образом, что в результате обжига ванадий переходит в пятивалентное водорастворимое соединение, огарок при растворении в воде дает растворы с нейтральной или слабо-щелочной реакцией, а сопутствующие металлы преимущественно образуют нерастворимые в воде оксиды Это позволяет с высоким извлечением перерабатывать хлоридные ванадийсодержащие отходы и получить товарный пентоксид ванадия При этом исключаются кислотные стоки, требующие обезвреживания Для осуществления заявляемого способа используют в качестве исходных веществ хлоридные ванадийсодержащие отходы, воду, соду и хлорид аммония Способ осуществляют следующим образом Ванадийсодержащие хлоридные отходы (алюмованадиевый кек) смешивают с водой и содой Шихту обжигают в муфельной печи при 850°С с доступом воздуха один час, охлаждают, полученный огарок заливают водой из расчета т ж = =1-(6-10) подогревают до 80-90°С и выщелачивают метаванадат натрия при перемешивании в течение одного часа Затем пульпу фильтруют на вакуумном фильтре и получают ванадийсодержащий раствор (фильтрат) и нерастворимый осадок Осадок (алюмотитановый кек) представляет собой смесь оксидов Ті и AI с незначительным содержанием оксидов V, Fe, Si И является побочным продуктом технологии, который после обезвоживания может быть возвращен в производство титана для переработки Из фильтрата осаждают ванадий по известному способу, например, по аммиачному через образование малорастворимого метаванадата аммония Для этого в фильтрат добавляют расчетное количество кристаллического хлорида аммония (1 5-2,5 кг на 1 кг V2Os) или эквивалентное количество его концентрированного раствора и при перемешивании осаждают метаванадат аммония Пульпу фильтруют, метаванадат аммония прокаливают в печи при 500-650°С и получают товарный пентоксид ванадия Фильтрат (аммонийный маточник) передают на регенерацию хлорида аммония по известной технологии Пример 1. Соотношение хлоридные отходы сода вода = =1 0,19 0,14 42 г алюмованадиевого кека (6,2% V) смешали с 8 г кальцинированной соды, добавили порционно 6 мл воды и тщательно перемешали Шихту в кварцевой лодочке обжигали 1 час при температуре 850°С в муфельной печи с доступом атмосферного воздуха Получили 34 г огарка, который выщелачивали 300 мл воды в реакторе с мешалкой в течение 1 часа при температуре 90±5°С Пульпу отфильтровали на воронке Бюхнера Получили нейтральный ванадиисодержащии фильтрат и влажный алюмотитановый кек, воздушно-сухая масса которого составила 24 г К ванадийсодержащему фильтрату добавили 10 г кристаллического хлорида аммония и после 3 часов перемешивания при комнатной температуре осадили метаванадат аммония Пульпу NH4VO3 отфильтровали на ворон 20700 ке Бюхнера Кристаллы метаванадата аммония на фильтре отмыли водой и в кварцевой лодочке прокалили 3 часа при температуре 625°С Получили 4,4 г пентоксида ванадия Выход аммонийного маточника от фильтрации и промывки ЫНдУОз составил 267 г Реакция маточника с лакмусовой бумагой нейтральная (рН = 7,0) Результат количество стадий 3 кислые стоки отсутствуют коэффициент извлечения ванадия 94,7% Результаты опыта повторены в таблице Пример 2. Соотношение хлоридные отходы сода вода» - 1 0,15 0,10 Технологические параметры и методика проведения повторяют опыт по примеру 1 Результаты приведены в таблице Пример 3. Соотношение хлоридные отходы сода вода 3 = 1 0,30 0,20 Технологические параметры и методика проведения повторяют опыт по примеру 1 Результаты приведены в таблице Заявляемый способ технически прост и может осуществляться в печах и аппаратах типичных гидрометаллургических технологий Результаты извлечения ванадия из хлоридных отходов лри различных массовых соотношениях компонентов в шихте Использовано № опыта -42 г 1 Алюмованадиевый кек Сода кальцинированная -8г -6г Вода на шихтовку Массовое соотношение в шихте 1 0,19 0,14 (заявляемое соотношение) 2 3 Алюмованадиевый кек Сода кальцинированная Вода на шихтовку Массовое соотношение в шихте 1 0,15 0,10 (т е менее заявляемого соотношения) Алюмованадиевый кек Сода кальцинированная Вода на шихтовку Массовое соотношение в шихте 1 0,30 0,20 (т е более заявляемого соотношения) Получено Алюмотитановый кек (воздушно-сухая масса) Аммонийный маточник < рН маточника по индикатору Пентоксид ванадия Коэффициент извлечения -42 г Алюмотитановый кек (воздушно-сухая -6,3 г масса) - 4 , 2 г Аммонийный маточник рН маточника по индикатору Пентоксид ванадия Коэффициент извлечения -42 г Алюмотитановый кек (воздушно-сухая -12,6 г масса) -8,5 г Аммонийный маточник рН маточника по индикатору Пентоксид ванадия Коэффициент извлечения Тираж 50 екэ Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 1Q1 (03122) 3-72-89 (03122) 2-57-03 -24 г -267 г -7,0 г -4,4 г -94,7% -24 г -270 г

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for vanadium extraction from chloride waste

Автори англійськоюSydorenko Serhii Andriiovych, Stepanyscheva Dina Fatykhivna, Shkurin Borys Mykolaiovych, Matvieiev Ihor Volodymyrovych, Telin Vladyslav Volodymyrovych

Назва патенту російськоюСпособ извлечения ванадия из хлоридных отходов

Автори російськоюСидоренко Сергей Андреевич, Степанищева Дина Фатиховна, Шкурин Борис Николаевич, Матвеев Игорь Владимирович, Тэлин Владислав Владимирович

МПК / Мітки

МПК: C22B 34/12

Мітки: вилучення, хлоридних, відходів, спосіб, ванадію

Код посилання

<a href="https://ua.patents.su/4-20700-sposib-viluchennya-vanadiyu-z-khloridnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб вилучення ванадію з хлоридних відходів</a>

Попередній патент: Спосіб керування подрібнювальним агрегатом і пристрій для його здійснення

Наступний патент: Високовольтний трансформатор напруги

Випадковий патент: Спосіб вирощування соняшнику в умовах південного степу україни