Спосіб одержання цементу

Номер патенту: 20882

Опубліковано: 07.10.1997

Формула / Реферат

1. Способ получения цемента, включающий приготовление сырьевого шлама, его обезвоживание и грануляцию, обжиг гранул в обжиговой печи, охлаждение клинкера воздухом, его помол и использование твердых продуктов очистки дымовых газов, отличающийся тем, что обезвоживание сырьевого шлама дополняют сушкой до влажности 6-12%, грануляцию осуществляют при давлении 20-100 МПа, обжиг гранул в обжиговой печи совмещают с обработкой паром, а клинкер дополнительно охлаждают.

2. Способ по п.1, отличающийся тем. что для дополнительного охлаждения клинкера используют шлам из твердых продуктов очистки дымовых газов, полученный путем нейтрализации извлеченных из дымовых газов окислов серы.

3. Способ по п.1, отличающийся тем, что для дополнительного охлаждения клинкера используют воду или пар.

4. Способ по п. 1-3, отличающийся тем, что обжиг гранул в обжиговой печи совмещают с обработкой паром, полученным при дополнительном охлаждении клинкера.

5. Способ по пп.1 и 2, отличающийся тем, что клинкер перед помолом отделяют от твердых продуктов очистки дымовых газов.

6. Способ по пп.1 и 2, отличающийся тем, что помол клинкера ведут с добавками, полученными при отделении твердых продуктов очистки дымовых газов.

Текст

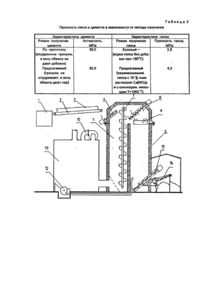

Изобретение относится к технологии производства цемента и может быть использовано в цементной промышленности. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения цемента [Алексеев Б.В., Барбашев Г.К. Производство цемента: Учеб. для сред. ПТУ -2-е изд. М: Высшая школа, 1985, с. 264 с. 31-35], включающий приготовление сырьевого шлама влажностью 35-45%, обезвоживание шлама до влажности 16-20% фильтрацией, грануляцию шлама окатыванием и смешивание его с пылью от сухой очистки дымовых газов с доведением влажности до 12-14%, последующий обжиг гранул в обжиговой печи и охлаждение клинкера воздухом, а -также помол клинкера с добавками или без них и сухую очистку дымовых газов от пыли с утилизацией ее в процессе грануляции шлама. Признаками прототипа, совпадающими с существенными признаками заявляемого изобретения являются: приготовление сырьевого шлама, его обезвоживание и грануляцию, обжиг гранул в обжиговой печи, охлаждение клинкера воздухом, его помол и использование твердых продуктов очистки дымовых газов. Причинами, препятствующими достижению необходимого технического результата (повышение качества цемента, сокращение энергозатрат на его производство и уменьшение загрязнения окружающей среды) являются: - недостаточная степень обезвоживания шлама, что требует опудривания его при грануляции и повышенные затраты энергии на испарение влаги при обжиге гранул: - пониженное качество цемента из-за неконтролируемого изменения состава шлама при его опудривании пылью электрофильтров: недостаточная прочность гранул, что обуславливает применение вращающихся печей вместо использования удобных для теплоизоляции шахтных обжиговых печей: - недостаточная скорость охлаждения клинкера воздухом, что снижает качество цемента и способствует тепловому загрязнению атмосферы; - недостаточная очистка дымовых газов и загрязнение атмосферы парами воды, окислами серы, азота, углерода и унос тепла. В основу изобретения поставлена задача усовершенствования способа получения цемента, в котором за счет дополнительного обезвоживания шлама сушкой, гранулирования шлама при давлениях 20-100 МПа, исключения операции опудривания гранул пылью от очистки газов, введения в обжиговую печь пара, дополнительного охлаждения клинкера в присутствии влаги, дополнительной очистки дымовых газов и использования твердых продуктов этой очистки в виде шлама, достигается повышение качества цемента, сокращение энергозатрат на его производство и уменьшение загрязнения окружающей среды, что обеспечивает снижение стоимости цемента и экономию энергоресурсов. Поставленная задача решается тем, что в способе получения цемента, включающем приготовление сырьевого шлама, его обезвоживание, грануляцию шлама, обжиг гранул в обжиговой печи, охлаждение клинкера воздухом, его помол и использование твердых продуктов очистки дымовых газов, согласно изобретению, обезвоживание шлама дополняют сушкой до влажности 6-12%, грануляцию осуществляют при давлении 20-100 МПа, обжиг гранул в обжиговой печи совмещают с обработкой паром, а клинкер дополнительно охлаждают. Согласно изобретению, для дополнительного охлаждения клинкера используют шлам из твердых продуктов очистки дымовых газов, полученный путем нейтрализации извлеченных из дымовых газов окислов серы. Согласно изобретению, для дополнительного охлаждения клинкера используют воду или пар. Согласно изобретению, обжиг гранул в обжиговой печи совмещают с обработкой паром, полученным при дополнительном охлаждении клинкера. Согласно изобретению, клинкер перед помолом отделяют от твердых продуктов очистки дымовых газов. Согласно изобретению, помол клинкера ведут с добавками, полученными при отделении твердых продуктов очистки дымовых газов. Между совокупностью отличительных признаков предполагаемого изобретения и достигаемым техническим результатом существует следующая причинно-следственная связь: - за счет дополнительного обезвоживания сушкой и грануляции при повышенном давлении, достигается прочность гранул, достаточная для использования менее энергоемких шахтных печей вместо вращающихся; - за счет дополнительного охлаждения клинкера водой, паром или шламом от очистки дымовых газов достигается увеличение скорости охлаждения клинкера, что способствует повышению качества цемента; - за счет подачи в зону обжига обжиговой печи пара, образующегося при охлаждении клинкера водой, паром или шламом газоочистки, достигается сокращение продолжительности обжига и снижение его температуры, что уменьшает энергозатраты на производство цемента; - за счет дополнительной очистки дымовых газов и использования продуктов этой очистки достигается уменьшение загрязнения окружающей среды и сокращение энергозатрат на производство цемента, что в свою очередь позволяет дополнительно к получению исходного продукта - цемента получить из отходящих дымовых газов гипс, минеральные удобрения, углекислый газ и тепловую энергию. Технический результат будет достигн ут при совокупности всех отличительных признаков изобретения. Способ осуществляется следующим образом. Шлам с начальной влажностью 35-45% из шлам-бассейна поступает на фильтрующий транспортер, оборудованный вакуум-камерой, где он обезвоживается до влажности 16-20%. Обезвоженный таким образом шлам подают в шнековый дырчатый пресс, где происходит дробление подсохшего шлама. Дробление осуществляют для ускорения процесса сушки. Пресс установлен таким образом, что полученные кусочки размером 1-5 мм сразу попадают в сушильный канал печи, где они падают вниз в потоке горячих газов, нагреваясь и обезвоживаясь при этом до 10-14%. Далее кусочки высохшего шлама элеватором подают в шнековый питатель. При этом влажность шлама уменьшается до 6-12% и с этой влажностью он поступает в дырчатые бегуны, где происходит грануляция шлама путем его прокатки и прессования в гранулы размером 20-30 мм при давлении 20-100 МПа. Гранулы сразу из бегунов поступают в обжиговую печь. Интервалы влажности 6-12% приняты потому, что влажность менее 6% экономически нецелесообразна, а более 12% ухудшает качество прессования. Интервалы давлений 20-100 МПа приняты с учетом того, что давление менее 20 МПа не дает прочности, достаточной для применения шахтных печей, а более 100 МПа технически сложно осуществимо. Обожженные гранулы (клинкер), достигшие низа печи, смешивают со шламом из твердых продуктов очистки дымовых газов. Смесь, состоящую из охлажденного таким образом клинкера и высушенного шлама, шнеком выгружают на грохот, где происходит разделение смеси на гипс и клинкер. Твердые продукты очистки дымовых газов получают следующим образом. Дымовые газы из сушильного канала печи через слой раздробленного шлама дымососом откачивают и подают в систему очистки и нейтрализации дымовых газов. В процессе очистки дымовые газы освобождают от пыли и извлекают из них окислы серы, азота и углерода с образованием твердых, жидких и газообразных продуктов, пригодных* к повторному применению. Твердые продукты газоочистки, состоящие из частиц пыли, сульфита и сульфата кальция и представляющие собой гипсовый шлам, шламовым насосом подают в обжиговую печь, причем на 1 τ клинкера подают 0,5 τ шлама и при водо-твердом отношении 1:1 из шлама получают 290 кг пара и 210 кг гипса. Пар, полученный при смешивании клинкера со шламом из твердых продуктов газоочистки, поступает в печь, где способствует ускорению и углублению процесса клинкерообразования, после чего в системе очистки газов он вновь конденсируется и отдает тепло. Жидкие продукты газоочистки представляют собой раствор нитрата и нитрита кальция и могут быть использованы в качестве удобрения для почв, модифицирующей добавки в бетоны или других целей. Газообразные продукты газоочистки представляют собой углекислый газ, который применяется в различных технологических процессах, например, для сварки, получения кирпича, ячеистых блоков и др. Пример конкретного выполнения способа иллюстрируется схемой. Сырьевой шлам из шлам-бассейна 1 подают на фильтрующий транспортер 2, оборудованный вакуумкамерой 3 и далее в шнековый дырчатый пресс 4. Раздробленные кусочки шлама поступают в сушильный канал 5 обжиговой печи 6, где они подсушиваются до влажности 10-14%. Затем раздробленный и подсушенный шлам ковшовым элеватором 7 подают в шнековый питатель 8 и далее - в дырчатые бегуны 9. В процессе этих перемещений шлам высушивается до влажности 6-12% и после грануляции в дырчатых бегунах поступает в обжиговую печь. Обожженные гранулы, достигнувшие низа печи, смешивают со шламом газоочистки и шнеком* 13 подают на грохот 14. Дымовые газы из сушильного канала 5 печи 6 дымососом 10 откачивают и подают в систему очистки и нейтрализации газов 11. Шлам,.полученный при нейтрализации извлеченных из дымовых газов окислов серы шламовым насосом 12 подают в обжиговую печь 6. Примеры выполнения способа в лабораторных условиях. Πример 1 (способ по прототипу). В примере 1 сырьевой шлам из шлам-бассейна цементного завода (Бахчисарайского) смешивают с молотым углем в лабораторном миксере и обезвоживают фильтрованием через техническое сукно, после чего опудривают пылью электрофильтров цементной печи (Бахчисарайского завода) и гранулируют на лабораторном тарельчатом грануляторе. Гранулы испытывают на прочность свободным падением с высоты 1 м (см. табл.1, пункт 1). Неразбившиеся гранулы обжигают в лабораторной шахтной печи, снабженной трубками для подвода воздуха, подвода пара и отвода горячих газов. Обжиг сначала осуществляют за счет включения электропитания печи, а после достижения температуры 800° С электропитание отключают и обжиг продолжают за счет горения угля в гранула х при температуре 1450° С в течение 30-180 минут. Для этого открывают тр убу подвода воздуха в печи. Обожженные гранулы после охлаждения мелят с высушенным при 105° С фосфогипсом и определяют -активность полученного цемента (см. табл.2, пункт 1 -над чертой). Пример 2. В примере 2 сырьевой шлам из шлам-бассейна Бахчисарайского цементного завода смешивали с молотым углем в лабораторном миксере, обезвоживали фильтрованием через техническое сукно, сушили в сушильном шкафу и после этого прокатывали в дырчатых вальцах. Полученные гранулы испытывали на прочность свободным падением с высоты 1 м (см. табл.1, пункт 2). Неразрушенные гранулы подвергали обжигу, как в примере 1 (см. табл.2, пункт 1 - под чертой). Примерз. В примере 3 обезвоживание, гранулирование и обжиг шлама осуществляют по примеру 1, но дополнительно с воздухом в печь подают пары воды в количестве 28% от массы обожженных гранул (см. табл.2, пункт 2 - над чертой). Пример 4. В примере 4 обезвоживание, гранулирование и обжиг шлама осуществляют по примеру 2, но дополнительно с воздухом в печь подают пары воды в количестве 28% от массы обожженных гранул (см. табл.2, пункт 2 - под чертой). Пример В. В примере 5 обезвоживание, гранулирование и обжиг шлама осуществляют по примеру 1, но дополнительно 'С воздухом в печь подают пары от нагрева до 180° С гипсового шлама состава 1:1 в количестве 50% от массы обожженных гранул. Обезвоженный гипс из печи вынимают и определяют его прочность и водопотребность. Клинкер размалывают и определяют активность полученного цемента (см. табл.2, пункт 3 - над чертой). Пример 6. В примере б обезвоживание, гранулирование и обжиг шлама осуществляют по примеру 2, но дополнительно с воздухом в печь подают пары от нагрева до 180° С гипсового шлама состава 1:1 в количестве 50% от массы обожженных гранул. Обезвоженный гипс из печи вынимают и определяют его прочность и водопотребность. Клинкер размалывают и определяют активность полученного цемента (см. табл.2, пункт 3 под чертой). Определяют качественные характеристики цемента, полученного по прототипу и по изобретению, испытанием на прочность по ГОСТЗТО-85. Результаты испытаний приведены в таблице 3 (колонка 1). Кроме того, определяли прочность гипса, полученного путем высушивания шлама из твердых продуктов очистки дымовых газов цементной печи при его перемешивании с клинкером, имеющим температур у 1000° С. Результаты приведены в табл.3 (колонка 2), Анализ данных табл.1, 2 позволяет сделать следующие выводы: - начальная влажность шлама во всех случаях составляет 50%, а после фильтрации через сукно она может быть понижена до 22%; - оптимальная влажность окатываемых гранул (способ по прототипу) составляет 16%. При этом количество целых гранул после падения с высоты 1 м составляет 50%; - оптимальная влажность гранул, получаемых прокатыванием, составляет 8%. При этом прочность гранул такова, что после испытания падением 95% их остается целыми: - подача в печь при обжиге пара, полученного при охлаждении клинкера шламом из продуктов очистки дымовых газов цементной печи, сокращает оптимальное время обжига в лабораторных условиях со 150 до 90 мин и повышает активность цемента с 40 до 60 ΜПа. Из табл.3 следует, что активность цемента, полученного по способу прототипа, составляет 38 МПа, а активность цемента, ι полученного по предлагаемому способу - 62 МПа, что значительно выше.

ДивитисяДодаткова інформація

Автори англійськоюOvchynnikov Ivan Petrovych, Lukashova Olena Ivanivna

Автори російськоюОвчинников Иван Петрович, Лукашова Елена Ивановна

МПК / Мітки

МПК: C04B 7/36

Мітки: цементу, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/4-20882-sposib-oderzhannya-cementu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання цементу</a>

Попередній патент: Стіл для мануальної терапії

Наступний патент: Ежекційний повітророзподільник

Випадковий патент: Трансформаторний вихрострумовий перетворювач з обертовим магнітним полем