Спосіб здобування металів і сплавів та пристрій для його здійснення

Формула / Реферат

1. Способ получения металлов или сплавов, преимущественно ферросплавов, включающий восстановление окислов металлов фракцией 6— 50 мм в восстановительной зоне, образуемой слоем угля, расположенным над жидким расплавом металла и шлака, и вдувание восстановительного газа через этот слой угля, отличающийся тем, что, с целью расширения технологических возможностей, кусковой оксидный материал подают сверху в восстановительную зону, состоящую из трех слоев угля (А, В, С), при этом нижний слой (А), покрывающий жидкий расплав металла и шлака, состоит из дегазированного угля, в средний слой (В) вдувают кислород или кислородсодержащий газ, а в верхний слой (С) вдувают горючую смесь из частиц угля и кислорода или кислородсодержащего газа.

2. Способ по п. 1, отличающийся тем, что для образования стационарных слоев угля (А, В, С) используют уголь фракцией 5—100 мм, преимущественно 5—30 мм.

3. Способ по пп. 1, 2, отличающийся тем, что толщина с среднего (В) и верхнего (С) слоев угля составляет 1—4м.

4. Способ по пп. 1—3, отличающийся тем, что из отходящего газа сепарируют частички угля и используют их в горючей смеси, вдуваемой в верхний слой (С).

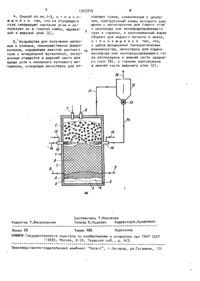

5. Устройство для получения металлов и сплавов, преимущественно ферросплавов, содержащее реактор шахтного типа с огнеупорной футеровкой, загрузочные отверстия в верхней части для ввода угля и оксидного кускового материала, отводящую магистраль для отходящих газов, соединенную с циклоном, разгрузочный конец которого соединен с магистралями для подачи угля и кислорода или кислородсодержащего газа в горелки, и расположенный внизу сборник для жидкого металла и шлака, отличающееся тем, что, с целью расширения технологических возможностей, магистраль для подачи кислорода или кислородсодержащего газа расположена в нижней части среднего слоя (В), а горелки расположены в нижней части верхнего слоя (С).

Текст

СОЮЗ СОВЕТСНИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИН (51)5 С 22 В 5 / Ю , С 22 С 33/00 ГОСУДАРСТВЕННЫЙ НОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГКНТ СССР 1 (21) ^203623/23-02 (5*0 СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к металлургии, конкретно к получению металлов или сплавов, преимущественно ферросплавов. Цель изобретения - расширение технологических возможностей. По способу получают металлы или металлические .сплавы, s особенности ферросплавы, путем восстановления окислов металлов в восстановительной зоне, образованной слоем угля, через который проходит восстановительный газ. Чтобы получить металлы, имеющие высокое сродство к кислороду, кусковой оксидный исходный материал под действием силы тяжести направляется через слой угля, состоящий из трех стационарных слоев А, В, С, причем предусмотрен самый нижний слой А из де газированного угля, закрывающего жидкий отстойник из восстановленного металла 3 и шлака А. В средний слой В вводится кислород или содержащий кислород газ для получения горячего восстановительного газа, состоящий, в ососновном, из СО, а в самый верхний слой С вводятся горячие газы из частичек угля и кислорода или кислородсодержащего газа. Устройство для осуществления способа содержит реактор 1 шахтного типа, снабженный огнеупорной футеровкой 2, Зона, близкая к днищу реактора, служит для приема жидкого металла и шлака. В верхней части реактора имеется загрузочное отверстие 7 для подачи кускового угля и отверстие 8 для кускового оксидного материала, В боковые стенки реактора встроены трубы 9 для вдувания кислорода или кислородсодержащего газа. Эти трубы расположены в пограничной зоне между слоем А и слоем В. Между слоем В и слоем С встроены горелки 10, в которые вводится смесь из пылевидных частиц угля и кислорода. От верхней части реактора ! отходит отводящая магистраль 11, через которую горячие отходящие газы попадают в циклон 12. Из циклона 12 сепарированные частицы угля через разгрузочное устройство 13 подводятся по трубопроводу 1 * к горелкам 10, 2 с. и 3 з.п. * ф-лы, 1 ил. Изобретение относится к металлургии, конкретно к получению металлов или металлических сплавов, преимущественно Ферросплавов. (22) 29.Ю.87 (ЗО А 2887/86 (32) 3 0 . Ї 0 . 8 6 (33) AT (i*6) 2 8 . 0 2 . 9 0 . Бюл. Р 8 (71) Фоест-Альпине, АГ (AT) (72) Эрих Оттеншлегер и Вернер Леопольд Кепплингер (AT) (53) 669.168(088.8) (56) Европатент N" 017^291, кл. С 22 В 5/Й, опубл. 12.03.86, Цель изобретения расширение технологических возможностей. Предлагаемый способ позволяет получить в реакторе для взаимодействия 5 газов и расплава металлов металлы и металлические сплавы, в частности ферросплавы, такие как ферромарганец, феррохром и ферросилиций, из кускового окисного исходного материала, при-jg чем металл » имеет такое высокое сродство к кислороду, что он реагирует с элементарным углеродом только выше 1000°С. Согласно^ предлагаемому способу ^$ кусковой окисный исходный материал под действием сипы тяжести направляется через стационарный слой угля, состоящий из трех слоев (А, В, С), причем нижний слой А состоит из дега-20 зированного угля и покрывает жидкий отстойник (отстой) из восстановленного металла и шлака» в средний слой В вводится кислород или газ, содержащий кислород, для получения горячего 25 восстановительного газа, состоящего, в основном, из СО, и в верхний слой С вводятся горючие газы из частичек угля и кислорода или содержащего кислород газа. сущесівует в виде кусков более мелкой. фракции, Способ обеспечивает при сохранении всех преимуществ процесса восстановления в шахтных печах, где используется энергия ископаемых веществ, металлургическую реакцию в стационарном слое с элементарным'углеродом, которая нужна для восстановления окислов неблагородных металлов, а также хорошее разделение металла и шлака. Коксование или дегазация углей может осуществляться без образования смолы или других конденсированных соединений. Образованный при дегазации угля газ действует как дополнительное восстановительное средство к восстановительным газам, образованным из дегазируемого угля. Кроме того, восстановление окислов неблагородных элементов, например кремния хрома, марганца, может осуществляться без применения электрической энергии. Согласно предлагаемому способу энергия, необходимая для дегазации (коксования) угля, управляется простым образом, так как мелкие куски (меньше 5 мм) выносятся с горячими отходящими газами из реактора Применяется преимущественно куско- 30 для взаимодействия газов с расплавом металлов, сепарируются, возвращаются вой кислый исходный материал с велив верхнюю зону, где происходит вдувачиной кусков 6-50 мм, преимущественно ние,, в кислородсодержащий газ и с 1 u j U їАІА • помощью кислородсодержащего газа Целесообразно для образования стаь ционарных слоев применять уголь с ве- 35 окисляются, при этом освобождается тепло» личиной кускоь Ь-!00 мм, в частности Характер разрушения зерен проверя5~ЗО мм. ется тем, что фракция из частиц от По преимущественному варианту ис16 до 20 мм подвергается дегазации полнения толщины среднего и верхнего в течение 1 ч в камере, нагретой до стационарных слоев составляет 1-*т м. 1^00°С, Объем камеры составляет Из отходящего газа, проходящего 12 дм 3 . После охлаждения путем прочерез стационарные слои угля (восста" мывки холодным инертным газом опреденоеительные зоны), выделяются пылеляется распределение кусков (по фраквидные частички угля, которые преимуциям) . щественно е горячем состоянии вместе с кислородом или кі -лородсодержащим На чертеже представлена схема реакгазом подводятся к горелкам, направтора для взаимодействия газов с расленным в верхний стационарный слой. плавом металла с присоединяемыми к В качестве угля применяется преимущественно такой уголь, который после дегазации сохраняет свой кусковой характер (вид), так что при величине кусков 5~100 мм, преимущественно 3-30 мм9 после дегазации еще по меньр шей мере $$% полученного дегазированного угля имеет прежнюю величину зерен (5~10Q мм или 5~ЗО мм), а остаток нему дополнительными устройствами. Устройство содержит реактор 1 шахтного типа, снабженный огнеупорной футеровкой 2, Зона, близкая к днищу реактора, служит для приема расплавленного жидкого металла 3 и расплавленного жидкого ишака Ц. Реактор имеет выпускное отверстие 5 для металла и отверстие 6 для выпуска шлака. В верхней части реактора предусмотрено 1547713 загрузочное отверстие 7 для подачи кускового угля и загрузочное отверстие 8 для кускового окисного исходного материала. Выше отстойника для жидких продуктов образован стационар-! ный слой угля, состоящий из трех слоев: нижний слой А из дегазированного угля, над ним средний слой В, пронизываемый газом из дегазированного 10 угля, а над ним слой С из кускового угля, пронизываемый газом, В боковые стенки реактора 1 встроены трубы 9 для вдувания кислорода или кислородсодержащих газов. Эти (5 трубы расположены в пограничной зоне между стационарными слоями А и В, В пограничной зоне между слоями В и С встроены горелки 10, в которые вводится смесь из пылевидных частиц 20 угля и кислорода или кислородсодержащих газов. От верхней части реактора 1 отходит отводящая магистраль 11, подводящая отходящие газы в циклон 12 для очистки горячих запыленных газов. Пылевидные частички угля, взвешенные в отходящем газе в виде суспензии, сепарируются в циклоне 12 и от разгрузочного конца циклона 12, в котором предусмотрено дозирующее устройство 13» подводятся по трубопроводу 14 к расположенным по ободу горелкам 10. К горелкам 10 ведет магистраль 15 для кислородсодержащих г а зов, С помощью дозирующего устройства 13 может регулироваться уровень заполнения циклона 12 'и учитываться его сепарирующее действие. От верхней части циклоне1 12 отходящий газ отводится по магистрали 16, самым исключается забивание верхнего стационарного слоя С, Как показала практика, наиболее рациональная толщина слоя С 1-4 м. Толщина стационарного слоя В составляет таким 1 -4 м, .Дегазированный в стационарном слое С уголь при падении вниз образует стационарный слой В, Кусковой окисный исходный материал расплавляется в стационарном слое В и восстанавливается элемент тарным углеродом. Тепло, необходимое для расплавления и восстановления, получается в результате газификации горячих дегазированных углей с помощью содержащих кислород газов, вводимых в реактор через вдувные трубки 9» Возникающий в стационарном слое В расплавленный жидкий металл< и расплавленные флюсы стекают вниз и собираются ниже стационарного слоя А и затем выпускаются из реактора. Ф о р м у л а и з о б р е т е н и я 1. Способ получения металлов или сплавов, преимущественно ферросплавов, включающий восстановление окислов металлов фракцией 6-50 мм в восстановительной зоне, образуемой слоем угля, расположенным над жидким расплавом металла и шлака, и вдувание восстановительного газа через этот слой угля, о т л и ч а ю щ и й с я тем, что, с целью расширения технологических возможностей, кусковой оксидный материал подают сверху в восстановительную зону, состоящую из 40 трех слоев угля (А, В, С), при этом Способ реализуется следующим образом. нижний слой (А), покрывающий жидкий расплав металла и шлака, состоит из дегазированного угля, в средний слой Через загрузочные отверстия в : (В) вдувают кислород или кислородсоверхней части реактора совместно вво- 45 держащий г а з , а в верхний слой (С) дятся уголь и кусковой окисный исходвдувают горючую смесь из частиц угля ный материал. Уголь в стационарном и кислорода или кислородсодержащего слое С дегазируется (коксуется), Негаза, обходимое для дегазации тепло поступает от горячих восстановительных га- 50 зов, поднимающихся из стационарного 2, Способ по п . ] , о т л и ч а ю слоя В, а таким образуется при сгоращ и й с я тем,, что для образования нии частичек угля, сжигаемых с помостационарных слоев угля (А, В, С) исщью кислородсодержащих газов в горелпользуют уголь фракцией Б* 100 мм, ках 10, Толщина слоя С выбирается преимущественно 5~30 мм. такой, что выходящий из слоя С газ 3. Способ по пп,1 и 2, о т л и имеет минимальную температуру (950°С) ч а ю щ и й с я тем, что толщины с В результате смола и другие конденсисреднего (В) и верхнего (С) слоев у г руемые соединения крекируются, тем ля составляет 1-4 м. 8 15^7713 *t. Способ no nn. 1-3» о т л и ч аходящих газов, соединенную с циклою щ и й с я тем, что из отходящего ном, разгрузочный конец которого соегаза сепарируют частички угля и исдинен с магистралями для подачи угля' пользуют их в горючей смеси, вдуваеи кислорода или кислородсодержащего мой в верхний слой (С). газа в горелки, и расположенный внизу сборник для жидкого металла и шлака, о т л и ч а ю щ е е с я тем, что, 5.'Устройство для получения металс целью расширения технологических лов и сплавов, преимущественно ферросплавов, содержащее реактор шахтного 10 возможностей, магистраль для подачи кислорода или кислородсодержащего г а типа с огнеупорной футеровкой, загруза расположена в нижней части среднезочные отверстия в верхней части для го слоя (В), а горелки расположены ввода угля и оксидного кускового мав нижней части верхнего слоя (С). териала» отводящую магистраль для от Редактор Т.Веселовская Составитель Т.Морозова Техред М.Ходанич КорректорМ.Кучерявая Заказ 88 Тираж 486 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. Производственно-издательский комбинат "Патент", г.Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing metals and alloys and device for realization the same

Автори англійськоюErich Ottenschlager, Werner Leopold Kepplinger

Назва патенту російськоюСпособ добывания металлов и сплавов и устройство для его осуществления

Автори російськоюЕрих Оттеншлегер, Вернер Леопольд Кепплингер

МПК / Мітки

МПК: C22C 33/00, C22B 5/10

Мітки: металів, пристрій, сплавів, здійснення, спосіб, здобування

Код посилання

<a href="https://ua.patents.su/4-2124-sposib-zdobuvannya-metaliv-i-splaviv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб здобування металів і сплавів та пристрій для його здійснення</a>

Попередній патент: Спосіб одержання похідних 1, 2-бензізооксазоліла3 або 1, 2-бензізотіазоліла – 3, або їх стереоізомерів, або їх кислотно-адітівних солей

Наступний патент: Спосіб здобування металів і сплавів і прилад для його здійснення

Випадковий патент: Біологічно активна добавка з радіопротекторною та імуностимулюючою діями "бузинол +"