Пристрій для горизонтального безперервного лиття порожнистих заготовок з кольорових металів та сплавів

Формула / Реферат

1. Устройство для горизонтального непрерывного литья полых заготовок из цветных металлов и сплавов, содержащее водоохлаждаемую гильзу с входящей в нее охлаждаемой частью графитового кристаллизатора и установленный в кристаллизатор графитовый дорн с формообразующим участком и каналами для подачи металла, выполненными в посадочном бурте, соединенном с входным участком неохлаждаемой части кристаллизатора, отличающееся тем, что высота каналов, по крайней мере, в нижней половине бурта дорна составляет 1,01...10,0 расстояния между формообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на входе.

2. Устройство по п. 1, отличающееся тем, что каналы, по крайней мере, в нижней половине дорна выполнены в виде пазов.

3. Устройство по пп. 1, 2, отличающееся тем, что отношение площадей сечений каналов в нижней и верхней половинах дорна составляет 8,01...100,0.

4. Устройство по пп. 1-3, отличающееся тем, что в посадочном бурте дорна со стороны выхода выполнена кольцевая проточка длиной 0,2...0,7 длины бурта с наружным диаметром, равным 1,0...2,5 диаметра рабочей поверхности кристаллизатора на входе.

5. Устройство по п. 4, отличающееся тем, что внутренний диаметр проточки составляет 0,6...1,0 диаметра формообразующего участка дорна на входе в рабочую полость кристаллизатора.

6. Устройство по пп. 1-5, отличающееся тем, что снаружи на центральной части посадочного бурта дорна выполнено кольцевое углубление для исключения контакта посадочных поверхностей бурта и кристаллизатора.

7. Устройство по пп. 1-5, отличающееся тем, что посадочный бурт дорна выполнен в виде глуходонного стакана, посаженного на входной участок неохлаждаемой части кристаллизатора, при этом каналы для подачи металла выполнены в радиальном направлении.

8. Устройство по п. 7, отличающееся тем, что ось наружной поверхности стакана смещена вверх относительно оси дорна на 0,02...0,17 диаметра внутренней поверхности стакана.

Текст

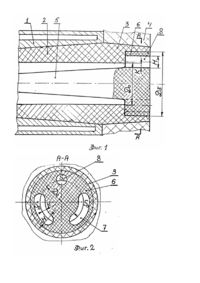

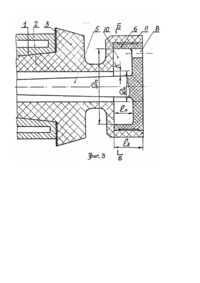

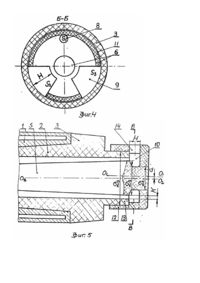

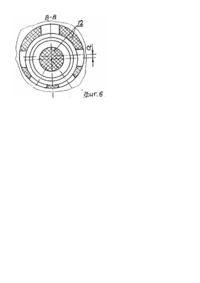

Изобретение относится к металлургии, в частности к непрерывному литью полых заготовок из цветных металлов и сплавов на многоручьевых или одноручьевых МНЛЗ. Известно устройство для непрерывного литья труб с использованием неохлаждаемого дорна, состоящего из конусной формообразующей поверхности, посадочного бурта для соединения с кристаллизатором и каналов для подачи металла в рабочую полость [1]. Недостатком описанного аналога является низкая стабильность процесса литья труб, не позволяющая промышленно отливать трубы с наружным диаметром менее 45-50мм и толщиной стенки менее 8мм, а также освоить многоручьевую разливку тр уб. Основной причиной низкой стабильности, особенно при литье тонкостенных труб, является перемерзание металла в каналах бурта дорна. При первоначальной заливке это приводит к тому, что рабочая полость не заполняется и не происходит соединение с затравкой, а в процессе разливки - к обрыву трубы. Кроме того, из-за повышенной усадки трубы на неразогретом дорне происходит "оков" и обрыв дорна. Известно также выбранное в качестве прототипа устройство для горизонтального непрерывного литья полых заготовок из цветных металлов и сплавов [2], содержащее водоохлаждаемую гильзу с входящей в нее охлаждаемой частью графитового кристаллизатора и установленный в кристаллизатор графитовый дорн с формообразующим участком и каналами для подачи металла в рабочую полость, выполненными в посадочном бурте, расположенном в кольцевой проточке входного участка неохлаждаемой, части кристаллизатора, причем часть внутренней рабочей поверхности кристаллизатора в зоне формирования выполнена конической. Применение конусности уменьшает вероятность обрыва трубы в горячем состоянии. К недостаткам прототипа относятся вышеперечисленные недостатки, присущие аналогу, которые обусловлены затвердеванием металла в каналах бурта дорна. Это связано с уменьшением диаметра питающих каналов при снижении толщины стенки отливаемых труб. В результате, несмотря на повышение температуры металла, стабильность разливки снижается, и трубы диаметром менее 50мм и толщиной стенки менее 7,5-8мм промышленно не отливают. Задачей, на решение которой направлено изобретение, является усовершенствование конструкции устройства для горизонтального непрерывного литья полых заготовок из цветных металлов и сплавов путем предотвращения перемерзання каналов в бурте в начальный момент заливки металла и затвердевания его на входе в рабочую полость кристаллизатора, чем добиваются повышения стабильности литья полых заготовок, втом числе многоручьевого, с обеспечением расширения марочного и размерного сортамента отливаемых труб, особенно тонкостенных, и уменьшением их диаметра до 30мм, а толщины стенки до 5мм. Для решения поставленной задачи в устройстве для горизонтального непрерывного литья полых заготовок из цветных металлов и сплавов, содержащем водоохлаждаемую гильзу с входящей в нее охлаждаемой частью графитового кристаллизатора и установленный в кристаллизатор графитовый дорн с формообразующим участком и каналами для подачи металла, выполненными в посадочном бурте, соединенном с входным участком неохлаждаемой части кристаллизатора, согласно изобретению, высота каналов, по крайней мере, в нижней половине бурта составляет 1,01...10,0 расстояния между формообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на входе. Каналы, по крайней мере, в нижней половине дорна, могут быть выполнены в виде пазов, особенно при литье тонкостенных тр уб. Максимальная выборка графита в нижней части бурта предотвратит затвердевание металла, при этом в верхней части бурта отверстие может быть круглым, не нарушающим посадочную поверхность, необходимую для устойчивости дорна. При такой конструкции отношение площадей сечений каналов для подачи металла в нижней и верхней половинах дорна может быть увеличено и составит 8,01...100,0. При литье особо тонкостенных тр уб в посадочном бурте дорна со стороны выхода целесообразно выполнить кольцевую проточку длиной 0,2...0,7 длины бурта с наружным диаметром, равным 1,0...2,5 диаметра рабочей поверхности кристаллизатора на входе. Внутренний диаметр проточки может составить 0,6...1,0 диаметра формообразующего участка дорна на входе в рабочую полость кристаллизатора. Кроме того, снаружи, на центральной части посадочного бурта дорна может быть выполнено кольцевое углубление, нарушающее контакт посадочных поверхностей бурта и кристаллизатора. Посадочный бурт дорна может быть выполнен в виде глуходонного стакана, посаженного на входной участок неохлаждаемой части кристаллизатора, при этом каналы для подачи металла должны быть выполнены в радиальном направлении. Ось наружной поверхности стакана целесообразно сместить вверх относительно оси дорна на 0,02...0.17 диаметра внутренней поверхности стакана, Выполнение каналов для подачи металла с увеличенной высотой, то есть с высотой, равной 1,01...10,0 расстояния между формообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на выходе, позволит при литье тонкостенных тр уб (с толщиной стенки 7,0...7,5мм), не ослабляя центральную часть посадочного бурта, обеспечить приток больших масс горячего металла в рабочую полость кристаллизатора и тем самым предотвратить перемерзание каналов в бурте в начальный момент заливки металла и затвердевание его на входе в рабочую полость кристаллизатора, в результате чего повысится стабильность отливки труб. Выполнение каналов для подачи металла, по крайней мере, в нижней части дорна, в виде пазов еще более усиливает питание входной части рабочей полости горячим металлом за счет увеличения максимальной площади каналов при незначительной потере устойчивости дорна и позволяет отливать тонкостенные трубы с толщиной стенки 7.0...6.0мм. Отношение площадей каналов для подачи металла в нижней и верхней половинах дорна, составляющее 8,01...100,0 позволяет повысить равномерность затвердевания верха и низа труб различных типоразмеров. Нижний предел отношения целесообразно использовать для литья тонкостенных труб и тр уб с малыми диаметрами, верхний - тонкостенных тр уб и тр уб с большими диаметрами. Выполнение в посадочном бурте кольцевой проточки длиной 0,2...0,7 длины бурта с наружным диаметром, равным 1,0...2,5 диаметра рабочей поверхности кристаллизатора на входе, то есть с площадью поперечного сечения, превышающей площадь поперечного сечения рабочей полости, позволяет обеспечить предварительное распределение жидкого металла по окружности, равномерное поступление его в рабочую полость и беспрепятственное сцепление с затравкой. Кроме того, выборка графита уменьшит потери тепла перегрева на разогрев бурта. В результате становится возможной отливка труб с толщиной стенки 5,5...6,0мм. При литье тонкостенных труб больших диаметров проточка может быть выполнена с внутренним диаметром, равным 0,6...1,0 диаметра дорна. При этом отпадает необходимость увеличения наружного диаметра бурта. Наличие кольцевого углубления, нарушающего контакт посадочных поверхностей бурта и кристаллизатора, позволяет ускорить прогрев посадочного бурта дорна в начальный момент заливки металла. Выполнение посадочного бурта дорна в виде глуходонного стакана с радиальными отверстиями, посаженного на входной участок неохлаждаемой части кристаллизатора, позволит максимально уменьшить массу посадочного бурта дорна при сохранении необходимой прочности, что снизит потери тепла на прогрев дорна и сохранит жидкотекучесть металла при литье труб с толщиной стенки 5мм и менее. Смещение вверх оси наружной поверхности бурта - стакана, относительно оси дорна обеспечивает усиленный обогрев нижней части дорна и входного участка кристаллизатора, что также повышает стабильность начала литья. На фиг. 1 изображено предложенное устройство, продольное сечение; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 - продольное сечение устройства, вариант исполнения; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг, 5 продольное сечение устройства, вариант исполнения; на фиг. 6 - разрез В-В на фиг. 5, Устройство содержит водоохлаждаемую гильзу 1, графитовый кристаллизатор, состоящий из охлаждаемой части 2, установленной в гильзу 1, и неохлаждаемой части 3, входящей в футеровку металлоприемника 4. В кристаллизатор установлен графитовый дорн, состоящий из формообразующего участка 5 и посадочного бурта 6, диаметр Dб которого составляет 1,1...3,0 диаметра Do рабочей поверхности кристаллизатора на входе. В бурте 6 имеются каналы 7 и 8 (фиг. 2) для подачи жидкого металла в рабочую полость кристаллизатора, высота Н которых составляет 1,01...10,0 расстояния К между фсрмообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на входе (фи г. 2, 4, 5). Каналы могут быть выполнены в виде лазов 9 (фиг. 4). Отношение площадей сечений каналов для подачи металла в нижней (S2+S3) (фиг. 2, 4) и вер хней (S1) половинах дорна составляет 8,01...100,0, В посадочном бурте 6 выполнена кольцевая проточка 10 (фиг. 3) длиной In, равной 0,2...0,7 длина бурта Iб с наружным диаметром Dn равным 1,0...2,5 диаметра Do рабочей поверхности кристаллизатора на входе. Внутренний диаметр D1 (фиг. 5) проточки может составить 0,6...1,0 диаметра формообразующего участка 5 дорна на входе в рабочую полость кристаллизатора. На бурте 6 снаружи имеется кольцевое углубление 11 (фиг. 3), нарушающее контакт посадочных поверхностей бурта и кристаллизатора. Посадочный бурт может быть выполнен в виде глуходонного стакана 12 (фиг. 5), посаженного на входной участок 13 неохлаждаемой части 3, с радиальными каналами для подачи металла 14. Ось O1-O1 наружной поверхности стакана 12 Смещена вверх относительно оси О2-О2 дорна на величину а равную 0,02-0,17 диаметра О3 внутренней поверхности стакана. Работа устройства осуществляется следующим образом. В начальный период заливки жидкий металл поступает через каналы 7 или 9 с увеличенной высотой Н=(1,01...10,0)К, способствующей их лучшему заполнению без перемерзания, в кольцевую проточку 10, выполняющую роль коллектора, и, распределяясь по ее окружности, равномерно входит в рабочую полость кристаллизатора и беспрепятственно сцепляется с затравкой. Лучшему прогреву дорна в начальный момент заливки жидкого металла способствует наличие углубления 11, снижающего теплопередачу от посадочного бурта 6 к входному участк у кристалли-затора. При разливке через тигель вытягивание заготовки начинается через 3-5 сек. При разливке через миксер после заливки металла производится выдержка 5-15 мин. с нагревом металла до температуры начала литья дли окончательного прогрева бурта дорна, входного участка неохлаждаемой части 3 кристаллизатора и стенок каналов для подачи металла. В процессе разливки в рабочей полости кристаллизатора происходит формирование трубы по двум фронтам: основному - на поверхности кристаллизатора, а другому - на формообразующей поверхности дорна. Смещение вверх оси наружной поверхности бурта-стакана 12 относительно оси дорна, а также преимущественное выполнение питающих каналов в нижней половине бурта 6 с соотношением S 2 + S3 = 8.01... 100.0 S1 обеспечивает необходимый разогрев нижней части кристаллизатора и дорна при згливке металла и ликвидирует последствия температурного расслоения, выравнивая фронт затвердевания во время разливки, что предотвращает зависание заготовки и обеспечивает повышенную стабильность литья. Пример 1. Разливка в трехр учьевой кристаллизатор: труба 30х20мм, Do=30мм, D2=24мм, К=3,0мм, Dб =84мм. В нижней части бур та выполнено два паза высотой Н=10К=30мм, в верхней одно отверстие O6.02мм , S1=30мм 2, / S2+S3=3000мм 2. S2+S3 /S1=100, Di=1,0 D 2=24мм, Dn=2,5 D o=75мм, Iб =30мм, In=0,7 Iб =21мм. Пример 2. Одноручьевой кристаллизатор, труба 149х120мм, Do=15Омм, D2=124мм, К=13мм, Оз=160мм, Н=1,01 К=13,1мм, D1=0,6 D 2=74,4мм, Іб =7О мм, In=0,21 Iб =14мм, Dn=1,0 D o=150мм, S2+Sз/S1=8,01. Наружный диаметр бурта стакана равен 175мм, смещение оси O101 ввер х составляет а=0,02 Dз=3,2мм, толщина стенки бурта внизу 7,5-3,2=4,3мм, а вверху 10,7мм. Пример.3. Одноручьевой кристаллизатор, бурт выполнен в виде стакана, труба 30х20мм, Do=30мм, Оз=40мм, наружный диаметр бурта - стакана равен 60мм, а=0,17 D3=6,8мм. Толщина стенки бурта снизу 3,2мм, а вверху 16,8мм. Устройство позволяет обеспечить, благодаря его конструктивным особенностям, необходимую жидкотекучесть металла за счет быстрого предварительного прогрева в период заливки металла неохлаждаемой части кристаллизатора и дорна, что особенно важно для литья тонкостенных труб с толщиной стенки менее 8мм и диаметром менее 50мм.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for horizontal continuous casting of continuous and hollow billets from nonferrous metals and alloys

Автори англійськоюTerekhov Vadym Mykolaiovych

Назва патенту російськоюУстройство для горизонтального непрерывного литья сплошных и полых заготовок из цветных металлов и сплавов

Автори російськоюТерехов Вадим Николаевич

МПК / Мітки

МПК: B22D 11/04

Мітки: лиття, кольорових, металів, заготовок, порожнистих, безперервного, сплавів, горизонтального, пристрій

Код посилання

<a href="https://ua.patents.su/6-1813-pristrijj-dlya-gorizontalnogo-bezperervnogo-littya-porozhnistikh-zagotovok-z-kolorovikh-metaliv-ta-splaviv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для горизонтального безперервного лиття порожнистих заготовок з кольорових металів та сплавів</a>

Попередній патент: Система розподілу повітря в автомобілі

Наступний патент: Спосіб запобігання самозапалювання гірничих порід

Випадковий патент: Хвильова силова передача з проміжними тілами кочення