Спосіб виявлення неприпустимих напружень лопаток турбомашини

Формула / Реферат

Способ обнаружения недопустимых напряжений лопаток турбомашины, заключающийся в том, что возбуждают изгибные колебания лопатки в низкочастотном диапазоне, регистрируют резонансную частоту, определяют момент времени, при котором эта частота становится меньше соответствующей частоты эталонной лопатки, и по разности fизм. - fэ. судят о напряженном состоянии лопатки, отличающийся тем, что возбуждают высокочастотные колебания лопатки, разбивают на две части излученный лазером пучок одночастотного света, один луч направляют на возбужденную лопатку, а другой - через зеркало, подвижную и неподвижную призмы на вращающийся диск, отраженные вращающимся диском и световозвращающей лентой, наклеенной на лопатке, лучи поступают на фотоэлемент, а с него на электронный блок слежения за частотой, где выявляется доплеровский сдвиг частоты, вызванный колебаниями лопатки, преобразованный в электрический сигнал, пропорциональный виброскорости, по изменению фазы между амплитудами виброскорости и магнитным возбудителем, вычисляют резонансную частоту лопатки, форму колебаний получают путем голографического фотографирования с помощью кинокамеры, установленной на расстоянии, равном целому числу длин полуволн, излучаемого лазером луча одночастотного света, результаты измеренной частоты и формы резонансных колебаний лопатки сравнивают с эталоном и по результату сравнения судят о напряженном состоянии лопатки.

Текст

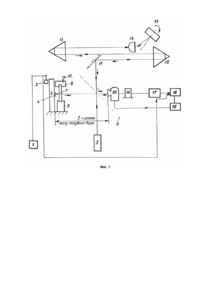

Изобретение относится к области-дефектоскопии и может быть использовано в областях народного хозяйства, где применяются газотурбинные установки, для отбраковки лопаток турбомашины во время очередных ремонтов. Известен способ контроля рабочих лопаток турбомашины неподвижным датчиком, установленном на валу. Регистрируют мгновенную угловую скорость вращения ротора при частоте вращения ротора, целая кратность которой соответствует частоте собственных колебаний лопаток. По знаку разности между амплитудами гармоник, выделенных из регистрируемых сигналов, судят о наличии трещин в лопатке (А.с. СССР №700795, кл. G01M7/00, 1979). Однако, с помощью этого способа невозможно прогнозировать величину накопленных усталостных повреждений в лопатках, обусловленных субмикроскопическими нарушениями сплошности материала под действием периодических сил газового потока. Известен также способ определения усталостного повреждения лопаток турбомашин, заключающийся в том, что возбуждают изгибные колебания лопатки в низкочастотном диапазоне, регистрируют резонансную частоту, определяют момент времени, при котором эта, частота становится меньше соответствующей частоты эталонной лопатки и по этому значению резонансной частоты определяют число циклов, до появления усталостной трещины (Прочность материалов и элементов конструкций в экстремальных условиях / Под ред. Г.С. Писаренко. - Т.2. - К.: Наук. думка, 1980. - С.357 - 363) - прототип. Данный способ используется при усталостных испытаниях для определения числа циклов до разрушения при известном значении усталостных напряжений. Для определения зависимости между напряжениями и значением резонансной частоты необходимо проводить длительные испытания при различных значениях времени и напряжений. Полученные значения частоты и напряжений можно использовать только для эталонов при дефектации. При длительных испытаниях появляются дополнительно усталостные напряжения, обусловленные испытательными нагрузками, что приводит к погрешностям в определении величины накопленных напряжений в период промышленной эксплуатации. Те же ошибки данного способа возможно не только при фиксировании низких резонансных частот, но и при высоких резонансных частотах. В основу изобретения поставлена задача повысить точность диагностики дефектов рабочих лопаток турбомашины, определив величину накопленных усталостных напряжений в процессе промышленной эксплуатации с учетом не только изгибных но и крутильных колебаний. Поставленная задача решается тем, что в отличии от прототипа получения резонансной частоты в лопатке возбуждают высокочастотные колебания, излученный лазером пучок одночастотного света разгибают на две части и направляют один - на лопатку, другой - на вращающийся диск. Отраженные лучи через фотоэлемент направляют на электронный блок слежения за частотой, где выявляется Доплеровский сдвиг частоты. По изменению фазы между амплитудами виброскорости и магнитным возбудителем вычисляют резонансную частоту лопатки. При этом форму колебаний (изгибно-крутильную) получают путем голографического фотографирования кинокамерой. Результаты измеренной частоты и формы резонансных колебаний лопатки сравнивают с эталоном и по результату сравнения судят о напряженном состоянии лопаток. По данному способу можно определить величину накопленных усталостных напряжений лопатки в процессе промышленной эксплуатации. По прототипу при усталостных испытаниях определяют число циклов до разрушения лопатки при известном значении усталостных напряжений и не учитывают накапливающиеся напряжения, что приводит к погрешностям при дефектации лопатки. На фиг.1 дана блок-схема измерения амплитудно-частотной характеристики лопатки и голографического фотографирования формы колебаний; на фиг.2 - амплитудно-частотные характеристики лопатки после усталостных испытаний с величиной накопленных усталостных напряжений в процессе эксплуатации и лопатки годной к эксплуатации. Характеристики построены при резонансе четвертого порядка изгибнокрутильных колебаний лопатки. По оси абсцисс отложена частота возбуждения колебаний лопаток, по оси ординат - амплитуда виброскорости колебаний лопатки. На фиг.3 показана голограмма изгибных и изгибнокрутильных колебаний контролируемой лопатки. Выражение собственной частоты изгибных колебаний показывает, что при накоплении усталостных повреждений в лопатке изменение этой частоты определяется изменением скорости звука для продольных волн и может быть обусловлено изменением модуля упругости, а также плотности материала вследствие субмикроскопических нарушений сплошности - разрыхления. Эта зависимость сохраняется до момента возникновения усталостной трещины, после чего основным фактором, определяющим изменение частоты собственных колебаний лопатки, становится отношение площади трещины в сечении лопатки к площади всего сечения. Путем экспериментальных исследований установлено, что в области напряжений, меньших предела выносливости, собственная частота лопатки с накопленными усталостными напряжениями смещается в сторону меньших частот, а скорость звука для продольных волн уменьшается (см. фиг.2). Определение собственной частоты колебаний лопатки производится методом вынужденных колебаний, при котором в лопатке возбуждаются колебания от внешнего источника. Частота возбуждаемых колебаний плавно изменяется до резонансного режима, который соответствует собственной частоте колебаний лопатки. Для исключения ошибки используются два признака резонансных колебаний: максимальная амплитуда колебаний и смена фазы на 180°. Блок-схема собственных частот колебания лопатки (см. фиг.1) включает в себя генератор переменного сигнала 1, магнитный возбудитель колебаний лопатки 2, установленный над лопаткой 3 с наклеенной на ней световозвращзющей лентой 4, лазер 5, полупрозрачное зеркало (расщепитель пучка света) 6. Прозрачную голографическую пластину 7, установленную в подвижных держателях 8 и 9. В верхний держатель 8 вмонтирован разбрызгиватель 10. Схема содержит зеркало 11, подвижную 12 и неподвижную призмы 13, цилиндрическую линзу 14, вращающийся оптический диск 15, фотодиод 16, электронное регистрирующее устройство 17, блок вычисления резонансной частоты 18, монитор 19 и кинокамеру 20. Осуществление способа с помощью представленной схемы (см. фиг.1) производится следующим образом. Генератор 1 задает колебания переменной частоты возбудителю 2. Излучаемый лазером 5 пучок одночастотного света разбивается на две части расщепителем 6. Одна часть луча, называется опорной, направляется на испытываемую лопатку 3. Другая часть луча, называемая опорной, направляется через зеркало 11, подвижную 12 и неподвижную призмы 13, на диск 15. Отраженные диском 15 и лопаткой 3 лучи, через световозвращающую ленту 4 возвращаются по одной оси с падающими лучами и смешиваются в расщепителе 6. Затем этот свет попадает на фотодиод 16 и устройство 17, где выявляют доплеровский сдвиг частоты, вызванный колебаниями лопатки 3. Посылают электросигнал, напряжение которого пропорционально виброскорости колебаний лопатки в блок вычисления резонансной частоты 18, где по максимальной амплитуде виброскорости и схеме фазы на 180° между сигналом магнитного возбудителя 2 и электросигналом виброскорости вычисляют резонансную частоту 1-го порядка изгибных колебаний лопатки. Результат поступает на монитор 19. Фотографируют камерой 20 формы колебаний, Луч лазера 5 через полупрозрачное зеркало 6 направляют на прозрачную голографическую пластину 7. Для получения голографической интерферограммы формы колебания лопатки производят фотохимическую обработку один раз экспонированной пластины в месте ее записи. Химраствор подают в разбрызгиватель 10 и после отмывания эмульсионного слоя голограммы собирают в держателе 9, откуда он вновь поступает на вход разбрызгивателя 10, а изменение интерференционной картины фиксируют кинокамерой 20. Голограмма поступает в блок вычисления 18, где после сравнения с эталонной частотой и эталонной голограммой (формой колебаний) результат отображается на мониторе 19 в виде одного из заключений: лопатка бездефектна или дефектна. Для идентификации эталонной и фотографируемых голограмм применяют теорию распознавания образов. Испытания предложенного способа проводились на Шебелинском опытном полигоне "Союзтурбогаз" и на Шебелинской компрессорной станции. На фиг.2 приведена амплитудно-частотная характеристика эталонной лопатки первой ступени ротора осевого компрессора агрегата ГТ-750 - 6. Характеристика построена при резонансе четвертого порядка изгибно-крутильных колебаний, а резонанс наблюдался на частоте 503,5Гц. Проведенные испытания эталонной лопатки позволили установить, что собственная частота четвертого порядка соответствующая недопустимым усталостным напряжениям равна 496Гц и снижена за счет накопления в лопатке усталостных напряжений. Приведена также амплитудно-частотная характеристика контролируемой лопатки первой ступени ротора осевого компрессора агрегата ГТ-750 - 6 после длительного срока эксплуатации. Характеристика была построена при резонансе четвертого порядка изгибно-крутильных колебаний, а резонанс меньше эталонной частоты 496Гц и свидетельствует, что контрольная лопатка имеет недопустимый уровень усталостных напряжений и подлежит отбраковке. Проведенные испытания показали точность и надежность в получении характеристик форм колебаний предложенного способа по обнаружению недопустимых усталостных напряжений лопаток турбомашин.

ДивитисяДодаткова інформація

Автори англійськоюIhumentsev Yevhen Oleksandrovych

Автори російськоюИгуменцев Евгений Александрович

МПК / Мітки

МПК: G01N 3/32

Мітки: лопаток, виявлення, неприпустимих, турбомашині, напружень, спосіб

Код посилання

<a href="https://ua.patents.su/4-24469-sposib-viyavlennya-nepripustimikh-napruzhen-lopatok-turbomashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб виявлення неприпустимих напружень лопаток турбомашини</a>

Попередній патент: Гвинтовий конвеєр

Наступний патент: Сигналізуюча колонка

Випадковий патент: Пристрій для очистки і транспортування коренебульбоплодів