Установка автоматичного контролю геометричних параметрів труб

Номер патенту: 24589

Опубліковано: 04.08.1998

Автори: Новосадов Валерій Олександрович, Боровиков Олексій Вікторович, Осаченко Іван Моісейович, Скрипниченко Анатолій Іванович, Закіров Констянтин Євгенович, Стоян Володимир Трофимович, Лях Юрій Іванович, Танічев Олексій Григорович, Бердянський Юхим Натан-Анатолійович, Ободан Володимир Якович

Формула / Реферат

1. Установка автоматического контроля геометрических параметров труб большого диаметра, содержащая подающий рольганг, подъемно-поворотные ролики, связанные с блоком управления, блоки оптоэлектронных датчиков положения поверхностей краев трубы, оптоэлектронный датчик положения нижней образующей трубы, связанный с ними блок обработки первичной информации, к которому подключен индикатор, механизмы ввода образцов диаметра каждого конца трубы, отличающаяся тем, что блок оптоэлектронных датчиков положения поверхностей краев трубы выполнен в виде установленных на подвижных рамах верхней и нижней сканирующих оптопар и точечной оптопары, оси которых горизонтальны, при этом ось нижней сканирующей оптопары расположена посредине зоны нахождения нижней образующей трубы, а ось верхней сканирующей оптопары - с возможностью регулирования по высоте в зоне расположения верхней образующей трубы во всем диапазоне контролируемого сортамента, кроме того оси верхней и нижней сканирующих оптопар расположены в плоскости измерения перпендикулярно оси трубы, а ось точечной оптопары отстоит от плоскости измерения на расстоянии, равном расстоянию контроля периметра концов трубы от ее торца.

2. Установка по п.1, отличающаяся тем, что механизмы ввода образцов диаметра укреплены на подвижных рамах соответствующих блоков оптоэлектронных датчиков.

3. Установка по п.1, отличающаяся тем, что блок обработки первичной информации выполнен в виде вычислительного устройства, связанного через ОЗУ с сумматорами и арифметическим устройством, которое подключено к блоку определения экстремума, кроме того вычислительное устройство соединено с индикатором, а сумматоры - с оптоэлектронными преобразователями.

Текст

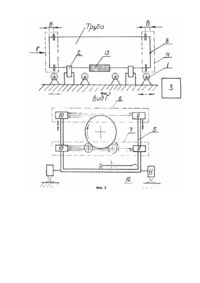

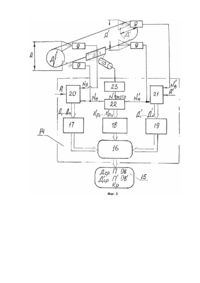

Изобретение относится к области измерительной техники, а более конкретно - к средствам контроля и автоматизации и может быть использовано при контроле качества геометрии электросварных труб большого диаметра для газонефтеводопроводов. В действующем производстве контроль геометрии сварных труб большого диаметра производится работниками ОТК с помощью ручных средств измерения: штангенинструментов, рулеток, линеек, струн и т.п. Контроль трудоемок, недостаточно надежен, сложен и приводит к пропуску большого количества брака. Это предопределяет ведение постоянного контроля геометрии каждой готовой трубы в автоматическом режиме и с помощью современных средств измерения, поскольку от этого зависит качество сварки труб между собой, величина остаточных напряжений в металле и срок службы трубопровода. Известно "Устройство для измерения сечения круглого проката и труб" [1]. Устройство содержит бесконтактный измеритель диаметра, подключенный к вычислительному блоку, блоку умножения и управляемому ключу, который связан с датчиком угла поворота и счетчиком, соединенных с блоком сравнения, который, в свою очередь, связан с блоком умножения, подключенным к задатчику. Ось датчика угла поворота соединена с осью ролика рольганга, по которому перемещается прокат. Известное устройство не обеспечивает достаточной точности измерения параметров из-за малого количества отсчетов по углу, кроме того позволяет измерять трубу диаметром до 114мм, в то время как диаметр магистральных трубопроводов составляет 426 - 1620мм. Известно также "Устройство для измерения среднего диаметра круглых изделий" [2]. Устройство содержит измеритель диаметра, вычислительный блок и соединенный с ним индикатор, соединенный с измерителем диаметра распределитель, роликовый механизм поворота с датчиком угла поворота, а коммутатор соединен с вычислительным блоком, выполненным в виде узла усреднения, соединенным с компаратором через элемент памяти, вход узла усреднения является входом вычислительного блока, а второй выход - выходом вычислительного блока. Недостаток устройства заключается в погрешности измерения и медленной перестройке аппаратуры при смене сортамента. Наиболее близким по технической сущности и достигаемому эффекту выбран "Измеритель геометрических параметров сечения сварных труб" [3] - прототип. Измеритель включает подающий рольганг, механизм поворота с роликами, измеритель диаметра, выход которого соединен с информационным входом блока коррекции, которым является вход первого коммутатора. Счетный вход блока коррекции, которым является вход первого счетчика, подключен к датчику угла поворота, а выход первого счетчика соединен с адресным входом первого коммутатора и установочным входом второго счетчика, выход которого соединен с адресным входом второго коммутатора. Выход генератора импульсов подключен к счетным входам второго и третьего счетчиков, а выход третьего счетчика подключен к входам схем сравнения; на другие входы которых поданы константы N1, N2, N3. Выходы схем сравнения соединены с элементом ИЛИ, выход которого через схему И подключен к управляющему входу ключа, а к второму входу схемы И подключен выход схемы сравнения. Выходы первого коммутатора соединены с входами узла памяти, выходы которого подключены к входу второго коммутатора, чей выход через ключ соединен с входом вычислительного блока и является выходом блока коррекции. Известный измеритель не обеспечивает номенклатуры контролируемых параметров в автоматическом режиме производства и контроля труб, быстрой перестройки аппаратуры при смене сортамента и точности измерения сварных труб большого диаметра. Задача изобретения - расширение номенклатуры контролируемых параметров, автоматизация контроля геометрии труб большого диаметра в потоке производства, быстрая перестройка аппаратуры при смене сортамента и повышение точности измерения параметров труб. Поставленная задача достигается тем, что установка, включающая подающий рольганг, механизм поворота с подъемноповоротными роликами, связанными с блоком управления, блоки оптоэлектронных датчиков положения поверхностей краев трубы, оптоэлектронный датчик положения нижней образующей трубы, связанный с ним блок обработки первичной информации, подключенный к нему индикатор, механизмы ввода образцов диаметра, снабжена механизмами перемещения блоков оптоэлектронных датчиков положения поверхностей краев трубы вдоль ее оси, а механизмы ввода образцов диаметра укреплены на рамах соответствующих блоков оптоэлектронных датчиков. Блок оптоэлектронных датчиков положения поверхностей краев трубы выполнен в виде рамы с установленными на ней верхней и нижней сканирующими и точечной оптопарами, оси которых горизонтальны, при этом ось нижней сканирующей оптопары расположена посредине зоны возможного нахождения нижней образующей трубы, а ось верхней сканирующей оптопары отрегулирована по высоте в зоне расположения верхней образующей трубы во всем диапазоне контролируемого сортамента, причем оси сканирующих оптопар расположены в плоскости измерения перпендикулярно оси трубы, а ось точечной оптопары отстоит от плоскости измерения на расстоянии, равном расстоянию контроля параметра концов трубы от ее торца. Блок обработки первичной информации включает вычислительное устройство, связанное через ОЗУ с сумматорами и арифметическим устройством, соединенным с блоком определения экстремума. Выполнение блоков оптоэлектронных датчиков положения поверхностей краев трубы перемещающимися вдоль оси трубы, и установка механизма ввода образцов диаметра на рамах соответствующих блоков оптоэлектронных датчиков позволяет контролировать геометрию труб большого диаметра в потоке производства в автоматическом режиме независимо от их длины. Изготовление блоков оптоэлектронных датчиков положения поверхностей трубы в виде верхней и нижней сканирующих и точечной оптопар с горизонтальным расположением их осей, но при этом ось нижней сканирующей оптопары расположена посредине зоны возможного нахождения нижней образующей трубы, а ось верхней сканирующей оптопары отрегулирована по высоте в зоне расположения верхней образующей трубы, обеспечивает быструю перенастройку аппаратуры при смене сортамента и контроль его во всем диапазоне диаметров. Расположение осей сканирующих оптопар в плоскости измерения перпендикулярно оси трубы, а оси точечной оптопары отстоящей от плоскости измерения на расстоянии, равном расстоянию контроля параметра концов трубы от ее торца, обеспечивает, точность измерения концов труб независимо от длины. Конструктивное взаиморасположение и взаимосвязь всех элементов (совокупность конструктивных признаков) нацелены на выполнение поставленной изобретением задачи, т.е. налицо причинноследственная связь между поставленной задачей и конструктивными признаками изобретения. Изобретение пояснено чертежами, где на фиг.1 и 2 дан общий вид установки; на фиг.2 измерительный блок. Установка содержит подающий рольганг 1, подъемно-поворотные ролики 2 и связанный с ними блок 3 управления. Два блока 4 оптоэлектронных датчиков положения поверхностей краев трубы выполнены в виде установленных на раме 5 верхней 6 и нижней 7 сканирующих оптопар и одной точечной оптопары 8. Каждая из сканирующих оптопар состоит из оптоэлектронного преобразователя 9 и осветителя 10. Оси всех оптопар расположены горизонтально. Ось нижней сканирующей оптопары 7 расположены посредине зоны возможного нахождения нижней образующей трубы, а ось верхней сканирующей оптопары 6 регулируется по высоте в зоне расположения верхней образующей трубы во всем диапазоне контролируемого диаметра, причем оси обеих сканирующих оптопар 6 и 7 расположены в плоскости измерения перпендикулярно оси трубы. Ось точечной оптопары 8 отстоит от плоскости измерения на расстоянии "B", равном расстоянию контроля периметра концов трубы от ее торца, указываемому в нормативно-технической документации. Блоки 4 оптоэлектронных датчиков положения поверхностей краев трубы установлены с возможностью перемещения вдоль оси трубы с помощью механизмов 11 перемещения, а механизмы 12 ввода образца диаметра укреплены на раме 5 соответствующих блоков 4 оптоэлектронных датчиков. Сканирующие оптопары 6 и 7 выполнены однострочными, например на фотодиодных линейках. Оптоэлектронный датчик 13 положения нижней образующей трубы установлен неподвижно, его оптическая ось горизонтальна. Поле зрения его охватывает ту часть длины трубы, где имеет место максимальное отклонение образующей от прямолинейности. Датчик 13 может быть выполнен с использованием многострочной развертки, например, на фотодиодной матрице или с использованием нескольких однострочных сканирующих оптопар по типу оптопар 6 и 7. Оптоэлектронный датчик 13 положения нижней образующей трубы и оптопреобразователи 9 связаны с блоком 14 обработки первичной информации, к которому подключен индикатор 15. Блок 14 обработки первичной информации содержит вычислительное устройство 16, связанное через ОЗУ 17, 18 и 19 с сумматорами 20 и 21 и арифметическим устройством 22, которое в свою очередь подключено к блоку 23 определения экстремума. Работает установка следующим образом. В исходном положении блоки 4 датчиков разведены на максимальное расстояние, а положение верхних оптопар 6 соответствует диаметру контролируемых труб. Труба по подающему рольгангу 1 поступает на подъемно-поворотные ролики 2, которые поднимают ее в зону измерения. По команде блока 3 управления в зону измерения подъезжают рамы с помощью механизмов 11 перемещения с расположенными на них блоками 4 оптоэлектронных датчиков в виде верхней и нижней сканирующих оптопар 6 и 7 и точечной оптопары 8, по команде которой рамы 5 останавливаются. При этом плоскость измерения диаметра оптопарами 6 и 7 находится на заданном расстоянии B от торцов труб. После установки блока 4 оптоэлектронных датчиков в заданной для измерения плоскости поднимаются подъемно-поворотные ролики 2, они начинают вращаться, увлекая измеряемую трубу, которая также начинает вращаться вокруг своей оси. Информация Nв, Nн, N'в и N'н о координатах верхней и нижней гранях трубы в процессе вращения начинает поступать от оптопреобразователей 9 в сумматоры 20 и 21, в результате чего вычитаясь из расстояний A и A' получаем на выходе сумматора 20 диаметры D1 ... Dn переднего конца трубы в разных сечениях, а на выходе сумматора 21 - D1' ... Dn' заднего конца, которые запоминаются соответственно в ОЗУ 17 и 19. Одновременно во время вращения трубы с оптоэлектронного датчика 13 положения нижней образующей трубы поступают данные в блок 23 определения экстремума, где определяется экстремальная координата Nэкстр образующей нижней кромки трубы. Эта величина вводится в арифметическое устройство 22, куда вводятся также данные от нижних оптопреобразователей 9, установленных по краям трубы. В арифметическом устройстве 22 определяют кривизну по формуле Kp = 1/2(Nн + N'н) - Nэкстр. Значения кривизны в разных сечениях запоминаются в ОЗУ 18. Результаты измерений диаметров трубы D1 … Dn, D'1 ... D'n концов труб и кривизны Kp1 ... Kpn в разных сечениях поступают в вычислительное устройство 16 блока 14 обработки первичной информации, где вычисляются средний диаметр Dcp, периметр П = p × Dcp и овальность Oв = Dмакс - Dмин обоих концов трубы и максимальная общая кривизна трубы Kp, а результаты выдаются на индикатор 15. Перед началом работы во избежание ошибок измерения проводится калибровка с помощью образца диаметра трубы, установленного на механизмах 12 ввода для каждого конца трубы, которые закреплены на раме 5 блока 4 оптоэлектронных датчиков. Данные калибровки вводятся в сумматоры 20 и 21 и в арифметическое устройство 22. Внедрение в производство установки будет осуществлено на Харцызском трубопрокатном заводе ориентировочно в 1998 году и приведет к повышению качества труб для магистральных трубопроводов.

ДивитисяДодаткова інформація

Автори англійськоюTanichev Oleksii Hryhorovych, Liakh Yurii Ivanovych, Obodan Volodymyr Yakovych, Skrypnychenko Anatolii Ivanovych

Автори російськоюТаничев Алексей Григорьевич, Лях Юрий Иванович, Ободан Владимир Яковлевич, Скрипниченко Анатолий Иванович

МПК / Мітки

МПК: G01B 21/20

Мітки: труб, установка, автоматичного, геометричних, параметрів, контролю

Код посилання

<a href="https://ua.patents.su/4-24589-ustanovka-avtomatichnogo-kontrolyu-geometrichnikh-parametriv-trub.html" target="_blank" rel="follow" title="База патентів України">Установка автоматичного контролю геометричних параметрів труб</a>

Попередній патент: Модуль для цифрової обробки текстової інформації

Наступний патент: Спосіб лікування орхоепідидиміту

Випадковий патент: С-модуль синергетичного очищення води elion-u-synergy.163-c