Установка для з’єднання труб з термопластів

Номер патенту: 2651

Опубліковано: 26.12.1994

Автори: Самородницький Давид Єйхинович, Малінін Альберт Леонідович, Ротенфельд Веніамін Соломонович

Формула / Реферат

1. Установка для соединения труб из термопластов, содержащая станину, на которой смонтированы центрирующие механизмы для труб, один из которых связан с приводом возвратно-поступательного продольного перемещения, каретку, установленную с возможностью поперечного перемещения между центрирующими механизмами, и нагреватель, смонтированный на каретке, отличающаяся тем, что установка снабжена механизмом формирования раструба на одной из труб, смонтированным на каретке, при этом центрирующий механизм, связанный с приводом возвратно-поступательного продольного перемещения, установлен с возможностью вращения вокруг своей оси.

2. Установка по п.1, отличающаяся тем, что механизм формования раструба на одной из труб выполнен в виде конусного элемента, в котором расположен нагреватель, и формирующих секторов, установленных с возможностью взаимодействия с конусным элементом, причем конусный элемент снабжен приводом его продольного перемещения.

Текст

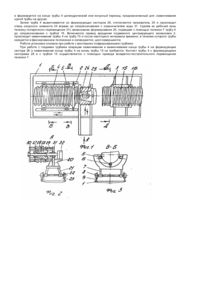

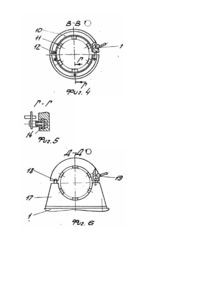

Изобретение относится к области строительства пластмассовых трубопроводов, а именно для сборки и соединения труб из термопласта любой формы, включая и тонкостенные трубы с винтовой (гофрированной) поверхностью для дренажных и других гидромелиоративных целей. Известно устройство для соединения труб из термопластов [1], содержащее корпус с направляющими, на которых смонтированы зажимные хомуты и дисковый нагреватель с закрепленными на его торцах сменными полыми оправками. Устройство осуществляет отбортовку концов труб , которые после удаления из зоны сварки нагревателя с оправками соединяются между собой. Известное устройство обеспечивает сварку только гладких труб и не может быть использовано для соединения винтов (гофрированных) труб. Наиболее близкой к заявляемой является установка для сварки труб из термопластов [2], содержащая смонтированные на станине зажимные хомуты, устройство для нагрева и обрезки труб, механизм зажатия, торцовочное и калибровочное устройства, смонтированные на подвижной карете, установленной на направляющих станины. К недостатком прототипа следует отнести следующее. 1. Самоцентрирующие разъемные зажимы снабжены только механизмом возвратно-поступательного перемещения вдоль оси труб, что сужает возможности применения установки, так как из номенклатуры свариваемых изделий при этом исключаются тонкостенные трубы с винтовой (го фрированной) поверхностью для дренажных и други х гидромелиоративных целей; 2. Несовершенным является калибровочное устройство при формировании раструба, так как конструкция известного устройства не предусматривает радиального перемещения формирующих секторов при формировании на одной из труб раструба. Задачей изобретения является создание установки для соединения труб из термопластов, в которой путем изменения конструкции механизма формования раструба и формирующи х секторов достигается сварка труб из термопласта любой формы. Данный технический результат достигается тем, что установка для соединения труб из термопластов, содержащая станину, на которой смонтированы центрирующие механизмы для труб, один из которых связан с приводом возвратно-поступательного продольного перемещения, каретку, установленную с возможностью поперечного перемещения между центрирующими механизмами, и нагревать, смонтированный на каретке, согласно изобретению снабжена механизмом формования раструба на одной из труб, смонтированным на каретке, при этом центрирующий механизм, связанный с приводом возвратно-поступательного продольного перемещения, установлен с возможностью вращения вокруг своей оси, а механизм формования раструба на одной из труб выполнен в виде конусного элемента, в котором расположен нагреватель, и формирующи х секторов, установленных с возможностью взаимодействия с конусным элементом, причем конусный элемент снабжен приводом его продольного перемещения. Таким образом, предлагаемое решение позволяет значительно расширить номенклатуру труб из термопласта, свариваемых на установке. На приведенных чертежах изображено: на фиг.1 - общий вид установки; на фиг.2 -вид А на фиг.3; на фиг.3 сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - сечение Г-Г на фиг.4; на фиг,6 -сечение Д-Д на фиг 1. Установка для соединения груб из термопластов (фиг.1, 3) содержит станину 1 с подвижным центрирующим механизмом 2 и неподвижным центрирующим механизмом 3. Труба 4, фиксируемая подвижным центрирующим механизмом 2, устанавливается на опорах 5 с цилиндрическими роликами 6. Подвижный центрирующий механизм 2 и опоры 5 размещены на тележке 7 с приводом возвратнопоступательного движения вдоль оси трубы (привод не показан). Тележка 7 опирается колесами 8 на продольные направляющие 9 станины 1. Подвижный центрирующий механизм 2 (фиг.4) состоит из двух полукорпусов 10 с жимками 11. Одним концом полукорпуса 10 соединены между собой шарниром 12, а их свободные концы соединяются быстродействующим зажимом 13. Полукорпуса 10 установлены на тележке с помощью подшипниковых опор 14 (фиг.5) и имеют свой привод вращения (на чертеже не показан). Труба 15, фиксируемая неподвижным центрирующим механизмом 3, лежит также на опоре 16, жестко закрепленной на станине 1. Корпус неподвижного центрирующего механизма 3, закрепленный нижней частью к станине 1 (фиг.6), состоит из двух полукорпусов 17, одним концом связанных между собой шарниром 18, а вторым - быстродействующим зажимом 19. Ме ханизм формирования цилиндрического или конусного перехода 20 (фиг.2) расположен на тележке поперечного перемещения 21, опирающейся колесами 22 на направляющие 23, С помощью привода поперечного перемещения (на чертеже не показан) тележка 22 с механизмом формирования 20 может находиться или в зоне сварки, или в исходном положении. Ме ханизм формирования цилиндрического или конусного перехода 20 включает в себя конусный элемент 24 со встроенным нагревателем 25 и формирующие сектора 26, расположенные между опорными планками 27 на направляющих 28, жестко закрепленных на конусном элементе 24. Направляющие 29 и ограничители хода 30 и 31 определяют положение конусного элемента 24 в процессе работы. Привод 32 конусного элемента 24 расположен на тележке поперечного перемещения 21. Устройство работает следующим образом. После установки труб 4 и 15 на опору 5 с роликами 6 и опору 16 и сведении полукорпусов 10 и 17 центрирующих механизмов 2, 3 с фиксацией их быстродействующими за жимами 13 и 19, тележка поперечного перемещения 21 вместе с механизмом формирования 20 подается в рабочую зону до совмещения оси конусного элемента 24 с осями труб 4 и 15. Затем тележка 7 с приводом возвратно-поступательного перемещения подводит трубу 4 до соприкосновения с формирующими секторами 26. Включив привод вращения подвижного центрирующего механизма 2, производят навинчивание конца трубы 4 на формирующие сектора 26. Включаются нагреватель 25 и, когда конец трубы 4 будет доведен до термопластического состояния, включается привод 32, перемещающий конусный элемент 24 влево по направляющим 29 до соприкосновения с ограничителем хода 30. При этом под воздействием направляющих 28 формирующие сектора раздвигаются в радиальном направлении и формируется на конце трубы 4 цилиндрический или конусный переход, предназначенный для .навинчивания одной трубы на другую. Затем труба 4 вывинчивается из формирующих секторов 26, отключается нагреватель 25 и происходит отвод конусного элемента 24 вправо до соприкосновения с ограничителем хода 31. Удалив из рабочей зоны тележку поперечного перемещения 21с механизмом формирования 20, подводим с помощью тележки 7 трубу 4 до соприкосновения с трубой 15. Включается привод вращения подвижного центрирующего механизма 2, происходит навинчивание трубы 4 на трубу 15 и после некоторого интервала времени, в течение которого трубы находятся в фиксированном положении и охлаждаются, цикл завершается. Работа установки описана при работе с винтовыми (гофрированными) трубами. При работе с гладкими трубами операции навинчивания и вывинчивания конца трубы 4 на формирующие сектора 26 и навинчивание конца трубы 4 на конец трубы 15 не требуются. Контакт трубы 4 с формирующими секторами 26 и с трубой 15 осуществляется с помощью привода возвратно-поступательного перемещения тележки 7.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for connecting the pipes from thermoplastics

Автори англійськоюMalinin Albert Leonidovych, Rotenfeld Veniamin Solomonovych, Samorodnytskyi Davyd Yeikhynovych

Назва патенту російськоюУстановка для соединения труб из термопластов

Автори російськоюМалинин Альберт Леонидович, Ротенфельд Вениамин Соломонович, Самородницкий Давид Эйхинович

МПК / Мітки

МПК: B29C 65/18

Мітки: з'єднання, термопластів, труб, установка

Код посилання

<a href="https://ua.patents.su/3-2651-ustanovka-dlya-zehdnannya-trub-z-termoplastiv.html" target="_blank" rel="follow" title="База патентів України">Установка для з’єднання труб з термопластів</a>

Попередній патент: Машина для контактного стикового зварювання оплавленням труб

Наступний патент: Спосіб з’єднання труб з термопластів

Випадковий патент: Спосіб робастного керування багатовимірним динамічним об'єктом