Теплозахисне покриття на основі діоксиду цирконію та спосіб його одержання

Номер патенту: 25126

Опубліковано: 30.10.1998

Автори: Мовчан Борис Олексійович, ЯКОВЧУК Костянтин Ювеналієвич

Формула / Реферат

1. Теплозащитное покрытие на основе диоксида циркония, состоящее из связующего подслоя типа MCrAIY, где M - Fe, Ni, Co или их сочетание, и внешнего керамического слоя из стабилизированного диоксида циркония, содержащего прослойки, замедляющие проникновение окислительной среды к поверхности связующего подслоя, отличающееся тем, что указанные прослойки содержат оксид алюминия и стабилизированный диоксид циркония, при этом содержание оксида алюминия во внешнем керамическом слое составляет от 0,5 до 8% по массе, а стабилизатор диоксида циркония выбран из группы, включающей оксид иттрия, оксид церия, оксид кальция, оксид магния, оксид индия, оксид иттербия, оксид скандия, взятых по отдельности или в смеси так, что содержание стабилизатора в стабилизированном диоксиде циркония составляет от 1 до 20об.%.

2. Теплозащитное покрытие по п.1, отличающееся тем, что толщина внешнего керамического слоя составляет от 50 до 1000мкм, а прослойки, которые содержат оксид алюминия и стабилизированный диоксид циркония, располагаются на расстоянии от 3 до 50мкм друг от друга.

3. Способ получения теплозащитного покрытия на основе диоксида циркония, в котором поверх связующего подслоя типа MCrAIY, где M - Fe, Ni, Co или их сочетание, наносят внешний керамический слой из стабилизированного диоксида циркония с чередующимися прослойками, замедляющими проникновение окислительной среды к поверхности связующего подслоя, отличающийся тем, что для получения внешнего керамического слоя из чередующимися прослойками, которые содержат оксид алюминия и стабилизированный диоксид циркония, осуществляют электронно-лучевое испарение из одного тигля материала системы ZrO2 - Al2O3 - Y2O3 со следующим соотношением компонентов: Y2O3 - от 5 до 20% по массе, Al2O3 - от 0,5 до 8% по массе, ZrO2 - остальное.

4. Способ получения теплозащитного покрытия на основе диоксида циркония, в котором поверх связующего подслоя типа MCrAIY, где M - Fe, Ni, Co или их сочетание, наносят внешний керамический слой из стабилизированного диоксида циркония с чередующимися прослойками, замедляющими проникновение окислительной среды к поверхности связующего подслоя, отличающийся тем; что для получения внешнего керамического слоя с чередующимися прослойками, которые содержат оксид алюминия и стабилизированный диоксид циркония, осуществляют электронно-лучевое испарение исходных материалов по меньшей мере из двух водоохлаждаемых тиглей, по меньшей мере один из которых содержит стабилизированный диоксид циркония, а другой - оксид алюминия, при этом осуществляют непрерывное испарение стабилизированного диоксида циркония и периодическое испарение оксида алюминия.

Текст

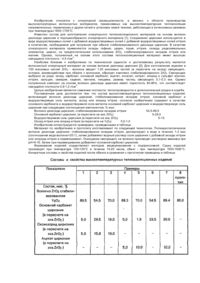

Настоящее изобретение относится к керамическим покрытиям, которые используются в газотурбинных двигателях для защиты металлических деталей от воздействия высокотемпературной среды. Более конкретно, это изобретение относится к улучшенному покрытию на основе стабилизированного диоксида циркония, получаемого осаждением в вакууме и имеющего столбчатую структуру. Наиболее близким по технической сущности является изобретение "Композиционное жаростойкое покрытие для лопаток газовых турбин" (Патент Украины №7167 от 30.06,95, кл. C23C14/00), выбранное в качестве прототипа. С целью увеличения термоциклической долговечности внешнего керамического слоя на основе диоксида циркония за счет снижения его газо- и шлакопроницаемости в него вводят через каждые 6 - 30мкм чередующиеся прослойки металлического циркония толщиной 0,5 - 3мкм. Эти более плотные прослойки замедляют проникновение окислительной среды к поверхности контакта внешнего керамического слоя и жаростойкого подслоя и обеспечивают повышение ресурса покрытия. К числу недостатков подобного покрытия следует отнести то, что под действием высокотемпературной окислительной среды прослойки металлического циркония со временем окисляются с изменением своего объема и превращаются в прослойки высокоплотного нестабилизированного диоксида циркония, что неблагоприятно сказывается на термоциклической долговечности внешнего керамического слоя. В основу изобретения поставлена задача создать теплозащитное покрытие на основе диоксида циркония с повышенной термоциклической долговечностью. Поставленная задача решена тем, что теплозащитное покрытие на основе диоксида циркония, согласно изобретению, содержит внутри внешнего керамического слоя прослойки, обогащенные оксидом алюминия Al2O3. Такое строение теплозащитного покрытия на основе диоксида циркония за счет создания слоистой структуры обеспечивает повышение эффективности покрытий типа металл/керамика с внешним керамическим слоем на основе стабилизированного диоксида циркония. В одном из вариантов покрытие наносится из исходного материала, содержащего диоксид циркония как основной компонент и стабилизирующий элемент, например, оксид иттрия, а также добавки оксида алюминия. Слоистая структура покрытия, формирующаяся при испарении, обеспечивает повышение его термоциклической долговечности. Как известно, система ZrO2 - Al2O3 не образует твердых растворов практически до температуры плавления, т.е. Al2O3 не растворяется в ZrO2. Однако, в тройной системе ZrO2 - Al2O3 - Y2O3 присутствие оксида иттрия способствует некоторому растворению Al2O3 в ZrO2. Подобное улучшение в растворимости наблюдается и в других тройных системах. Снижение газопроницаемости внешнего керамического слоя является одним из потенциальных методов повышения его термоциклической долговечности. Замедление проникновения кислорода (окислительной среды) сквозь внешний керамический слой позволяет снизить скорость роста слоя окалины Al2O3 на границе металл/керамика. Снижение газопроницаемости может быть достигнуто путем введения во внешний керамический слой ZrO2 Y2O3 прослойки (или прослоек), которая является диффузионным барьером для проникновения кислорода. Оксид алюминия известен как имеющий более низкую проницаемость для кислорода по сравнению с большинством других керамик, включая диоксид циркония. Изобретенное покрытие наносится путем электронно-лучевого испарения и конденсации в вакууме сплавов MCrAlY и керамики на защищаемые детали. Внешний керамический слой осаждается путем электронно-лучевого испарения из одного тигля, в котором находятся слитки (в виде таблеток) ZrO2 - Y2O3 - Al2O3, предварительно спрессованные из исходных порошков оксидов, взятых в необходимой пропорции, обычно 6 - 20% Y2O3, 0,5 - 8% Al2O3, остальное - ZrO2. В качестве связующего вещества используют поливиниловый спирт или ему подобные материалы. При использовании других оксидов-стабилизаторов может потребоваться большее или меньшее количество оксида алюминия, например от 1 до 15об.%. Обычное количество оксида алюминия составляет от 1 до 10мас.%, для диоксида циркония, стабилизированного оксидом иттрия, наиболее приемлемо от 1 до 8мас.%. Испарение из предварительно спрессованных слитков не является единственно возможным способом. Другим методом может быть помещение прутка (или прутков) оксида алюминия в предварительно сделанные отверстия в слитках стабилизированного оксидом иттрия диоксида циркония, при этом диаметр прутка и отверстия должен выбираться с расчетом получитьнеобходимое процентное соотношение. Необходима по крайней мере одна прослойка, обогащенная оксидом алюминия, во внешнем керамическом слое стабилизированного диоксида циркония. Такая прослойка должна иметь толщину не менее 1мкм и содержать оксид алюминия в количестве эквивалентном концентрации Al2O3 в слое чистого оксида алюминия толщиной 0,01 1,0мкм. Как правило, концентрация оксида алюминия в таких прослойках по крайней мере в 2 раза выше, чем в керамической матрице ZrO2 Y2O3 - Al2O3. Обогащенная алюминием прослойка располагается, как правило, внутри внешнего керамического слоя параллельно поверхности подложки. Более предпочтительным является варианте 3 прослойками, обогащенными оксидом алюминия. Такие прослойки могут достигать толщины не более 10мкм. Желательно, чтобы дистанция между связующим слоем и первой прослойкой была не менее 10мкм, а в случае множества прослоек расстояние между прослойками было не менее 3мкм. Добавки оксида алюминия повышают микротвердость и снижают пористость стабилизированного диоксида циркония. Микротвердость внешнего керамического слоя, содержащего обогащенные оксидом алюминия прослойки, на 1500 - 2000МПа выше, чем без добавок оксида алюминия. Увеличение концентрации оксида алюминия приводит к повышению уровня микротвердости. Основное улучшение настоящего изобретения связано со снижением диффузии окислительной среды (кислорода) через внешний керамический слой и/или изменении внутреннего напряженного состояния внешнего керамического слоя и покрытия. Металлографические и микрорентгеноспектральные исследования позволили установить, что толщина обогащенных оксидом алюминия прослоек во внешнем керамическом слое ZrO2 - Y2O3 - Al2O3 варьируется от примерно 1 до 10мкм (как правило, от 2 до 8мкм) в зависимости от содержания оксида алюминия в испаряемой керамике. Чем выше содержание оксида алюминия в испаряемом стабилизированном диоксиде циркония, тем больше толщина прослоек, формирующихся во внешнем керамическом слое. Расстояние между прослойками изменяется от 3 до 50мкм (обычно от 5 до 30мкм) и также зависит от содержания оксида алюминия в испаряемой керамике; это расстояние уменьшается при увеличении содержания оксида алюминия в испаряемой керамике. В керамических системах, содержащих менее 4мас.% оксида алюминия, образующиеся прослойки становятся трудноразличимыми при оптических наблюдениях (из-за уменьшения их толщины и их менее контрастному виду). Однако микрорентгеноспектральные исследования подтверждают наличие таких прослоек, обогащенных оксидом алюминия. Наиболее вероятными причинами самопроизвольного образования обогащенных оксидом алюминия прослоек в процессе электронно-лучевого испарения и конденсации в вакууме керамики ZrO2 - Y2O3 - Al2O3 могут быть следующие: 1. Оксид алюминия имеет более высокую упругость пара по сравнению с диоксидом циркония и оксидом иттрия, поэтому при испарении из жидкой керамической ванны в вакууме он будет испаряться в первую очередь, т.е. в начальный момент испарения будет осаждаться прослойка ZrO2 - Y2O3, обогащенная Al2O3. После того, как основная часть оксида алюминия из жидкой керамической ванны испарится, будет происходить испарение обычного стабилизированного диоксида циркония. Когда следующая "порция" оксида алюминия накопится в жидкой ванне, или появится там в результате расплавления непрерывно поступающей твердой керамики, вновь произойдет преимущественное испарение оксида алюминия и его конденсация в виде следующей прослойки, обогащенной оксидом алюминия. 2. Аккумуляция оксида алюминия в жидкой керамической ванне может быть также связана с флуктуациями мощности электронного луча, испаряющего керамику, что приводит к изменению размера и состава ванны. Поэтому, предположительно, имеется возможность контролировать толщину и расположение обогащенных прослоек внутри внешнего керамического слоя путем изменения параметров мощности электронного луча. Дополнительное повышение мощности электронного луча, испаряющего керамику, приведет к увеличению размера ванны и содержанию оксида алюминия, в результате чего последует осаждение более толстой прослойки, обогащенной оксидом алюминия. Кроме того, очевидно, что для формирования во внешнем керамическом слое чередующихся прослоек, обогащенных оксидом алюминия, возможно применение других технологических приемов, обеспечивающих периодическое обогащение испаряемой керамики или парового облака испаряемой керамики добавками оксида алюминия. 3. При сканировании электронного луча поповерхности жидкой керамической ванны в процессе испарения поверхность и объем ванны непрерывно меняются вследствие микротрещин, микрошероховатостей и т.п. на границе твердой и жидкой фаз в испаряющейся керамике. Поэтому возможны появления в жидкой керамической ванне локальных перегретых участков или объемов, т.е. имеющих более высокую температуру. Благодаря этому более летучие компоненты, такие, например, как оксид алюминия, могут периодически испаряться с образованием чередующихся прослоек. Эти предположения не являются единственно возможными для настоящего изобретения. Присутствие прослоек различного состава может также благоприятно сказываться на вязкости разрушения внешнего керамического слоя, тормозить развитие микротрещин и снижать напряженное состояние покрытия. Также возможно использование других методов для получения заявляемого покрытий. Концентрация оксида алюминия в жидкой керамической ванне может управляться путем периодического введения добавок оксида алюминия в ванну. Могут также приняться многотигельные испарители, содержащие отдельно в необходимой пропорции стабилизированный диоксид циркония и оксид алюминия. Например, применяя несколько электронно-лучевых пушек и используя два кристаллизатора, в одном из которых находится стабилизированный диоксид циркония, а в другом оксид алюминия (или стабилизированный диоксид циркония, содержащий достаточно высокий уровень добавок оксида алюминия), путем испарения стабилизированного диоксида циркония из первого тигля и периодического испарения керамики, содержащей оксид алюминия из второго тигля, достигается осаждение покрытия с прослойками, обогащенными оксидом алюминия. Может быть использована одна электроннолучевая пушка, сканирующая между двумя вышеупомянутыми тиглями, что обеспечит тот же результат. Подобные методики позволяют обеспечить получение прослоек заданной толщины и необходимое расстояние между каждой из прослоек. Месторасположение прослоек во внешнем керамическом слое может быть изменено путем периодического изменения мощности электронного луча, испаряющего керамический слиток ZrO2 Y2O3 - Al2O3 из одного тигля. Резкое увеличение мощности электронного луча приведет к увеличению объема жидкой керамической ванны и, соответственно, повысит уровень оксида алюминия в ней. Поскольку оксид алюминия имеет более высокую упругость пара, его избыточное количество немедленно испарится с осаждением обогащенной оксидом алюминия прослойки во внешнем керамическом слое. Вышеописанное изобретение может быть лучше понято из нижеприведенных примеров. Пример 1. Внешний керамический слой наносили на цилиндрические образцы диаметром 7мм, имевших рабочую часть длиной 60мм. Образцы были изготовлены из жаропрочного сплава следующего химического состава (мас.%): 15 - 16% Cr, 9,50 - 12,50% Co, 1,50 - 2,50% Mo, 4,50 - 6,50% W, 0,10 - 0,25% Nb, 2,40 - 3,20% Al, 4,20 5,00% Ti, 0,80% Fe, 0,40% Si, 0,06 - 0,12% C, остальное - Ni. Перед осаждением внешнего керамического слоя на все образцы предварительно был нанесен конденсационный связующий подслой MCrAlY толщиной от 80 до 100мкм (использовались два вида покрытий: Co 22% Cr - 11% Al - 0,1% Y и Ni - 18% Co - 18% Cr 11,5% Al - 0,1% Y), после чего образцы подвергались стандартной финишной обработке, включающей вакуумный отжиг при 1040°C в течение 2ч, дробеструйное упрочнение металлическими микрошариками и окончательный вакуумный отжиг при 1040°C в течение 2ч. Внешний керамической слой, имеющий столбчатую микроструктуру, наносился путем электронно-лучевого испарения и конденсации в вакууме из одного водоохлаждаемого кристаллизатора диаметром 70мм. Для сравнительных испытаний на партии образцов наносились керамические слои из слитков стабилизированного диоксида циркония, содержащих 8мас.% оксида иттрия и от 1 до 8мас.% оксида алюминия. Температура образцов в процессе осаждения керамического слоя была не ниже 880°C. Толщина осаждаемого керамического слоя составляла от 90 до 120мкм. После осаждения внешнего керамического слоя все образцы подвергались вакуумному диффузионному отжигу при 1040°C в течение 2ч. Эта термическая обработка гомогенизировала состав покрытия и улучшала сцепление между подложкой и связующим слоем. При металлографических исследованиях покрытий, полученных в соответствии с настоящим изобретением, во внешнем керамическом слое были обнаружены чередующиеся темные прослойки. Как показали микрорентгеноспектральные исследования указанные темные прослойки являются прослойками, обогащенными оксидом алюминия. Термоциклическая долговечность внешнего керамического слоя определялась путем циклических испытаний на воздухе в электропечи по следующему режиму: нагрев до 1100°C в течение 4мин, выдержка при 1100°C в течение 20мин, охлаждение потоком воздуха до 40°C в течение 6мин. Испытания продолжались до разрушения покрытия, которое определялось как скалывание внешнего керамического слоя с 50% поверхности образца. Результаты термоциклических испытаний, демонстрирующие положительное влияние добавок оксида алюминия в керамический слой, представлены в таблице. Добавки оксида алюминия в количестве от 1 до 8мас.% в слитки системы ZrO2 - Y2O3 повышают термоциклическую долговечность внешнего керамического слоя на 60 - 70%. В керамических слоях на основе оксида циркония, стабилизированного 8% оксида иттрия, наилучшие результаты наблюдались при добавлении в штабики от 1 до 4мас.% оксида алюминия. Позитивное влияние добавок оксида алюминия на термоциклическую долговечность внешнего керамического слоя связано с образованием в этом слое прослоек повышенной плотности (по сравнению с керамической матрицей), обогащенных оксидом алюминия, обеспечивающих снижение пористости и газопроницаемости внешнего керамического слоя и замедление окисления жаростойкого связующего подслоя. Доказательством этого является измерения толщины слоя окалины Al2O3, образующейся на границе контакта керамического слоя и жаростойкого связующего подслоя при термоциклических испытаниях. Образцы с внешним керамическим слоем ZrO2 - 8% Y2O3 - 2% Al2O3 имели подобный слой окалины Al2O3 на 0,5 1,0мкм тоньше, чем образцы с внешним керамическим слоем ZrO2 - 8% Y2O3 (без добавок Al2O3) после 350 термоциклов. Известно, что разрушение (отслоение) внешнего керамического слоя обычно связано с ростом слоя окалины Al2O3 между жаростойким подслоем и внешним керамическим слоем до определенной критической толщины. Уменьшение толщины слоя окалины Al2O3 в керамических слоях, содержащих добавки оксида алюминия, позволяет предположить, что диффузия кислорода сквозь керамический слой замедлилась. Пример 2. Нанесение внешнего керамического слоя производилось на образцы, форма, размер и химический состав которых аналогичны примеру 1. Перед осаждением внешнего керамического слоя на образцы предварительно было нанесено диффузионное алюминидное покрытие толщиной 20мкм с содержанием алюминия в наружном слое до 25%, после чего поверх него был нанесен конденсационный связующий подслой NiCoCrAlY, химический состав, толщина и финишная обработка которого аналогичны примеру 1. Внешний керамический слой, имеющий столбчатую микроструктуру, наносился путем электронно-лучевого испарения и конденсации в вакууме слитков ZrO2 - 5% Y2O3 - Al2O3. Испарение слитков производилось из одного водоохлаждаемого кристаллизатора диаметром 70мм. Толщина осаждаемого внешнего керамического слоя составляла от 120 до 150мкм, финишная обработка образцов с покрытиями была аналогичной примеру 1. Каждый из слитков имел в центре сквозное отверстие диаметром от 1 до 6мм, в которое предварительно перед испарением были вставлены прутки из оксида алюминия. Изменением диаметра помещаемых в слитки прутков регулировалось содержание оксида алюминия в испаряемых слитках от 1 до 6мас.%. Методика термоциклических испытаний образцов с покрытиями была аналогичной примеру 1. Сравнительным испытаниям на термостойкость подвергались покрытия: а) с внешним керамическим слоем толщиной 120мкм без оксида алюминия; б) с внешним керамическим слоем толщиной 110мкм, содержащим 17 прослоек толщиной 2 4мкм, каждая из которых была обогащена 3 5мас.% оксида алюминия, при этом расстояние между ближайшими прослойками составляло 3 5мкм; в) с внешним керамическим слоем толщиной 130мкм, содержащим 12 прослоек толщиной 2 5мкм, каждая из которых была обогащена 6 8мас.% оксида алюминия, при этом расстояние между ближайшими прослойками составляло 7 9мкм; г) с внешним керамическим слоем толщиной 300мкм, содержащим 5 прослоек толщиной 6 8мкм, каждая из которых была обогащена 12 16мас.% оксида алюминия, при этом расстояние между ближайшими прослойками составляло 35 50мкм. Как показали результаты термоциклических испытаний, все варианты покрытий с прослойками, обогащенными оксидом алюминия, превосходили по термостойкости покрытие варианта а), т.е. без оксида алюминия во внешнем керамическом слое. Наиболее высокой долговечностью обладало покрытие с внешним керамическим слоем толщиной 110мкм, содержащим 17 прослоек толщиной 2 - 4мкм, каждая из которых была обогащена 3 - 5мас.% оксида алюминия, при этом расстояние между ближайшими прослойками составляло 3 - 5мкм. Пример 3. Теплозащитное покрытие наносилось на цилиндрические образцы, размеры и химический состав которых аналогичен примеру 1. В качестве связующего подслоя использовался сплав Ni - 18% Co - 20% Cr - 12% Al - 0,3% Y толщиной 90мкм. Финишная и термическая обработка была аналогична примеру 1. Внешний керамический слой наносился путем испарения керамики из двух кристаллизаторов диаметром 70мм, находящихся вдоль продольной оси вращающегося штока с закрепленными на нем образцами, расстояние между центрами кристаллизаторов составляло 110мм. Образцы располагались между центрами кристаллизаторов, в одном из которых находился слиток ZrO2 - 20% Y2O3, а в другом - слиток Al2O3. Температура образцов в процессе осаждения внешнего керамического слоя составляла 950°C, толщина осажденного керамического слоя составляла 130 250мкм. Осаждение производилось путем непрерывного испарения слитка стабилизированного диоксида циркония и периодического 30 - 50-секундного испарения слитка оксида алюминия с паузой в 90 - 180с, подобный режим испарения обеспечивал формирование структуры внешнего керамического слоя из стабилизированного диоксида циркония, содержащего чередующиеся через каждые 5 50мкм прослойки толщиной 1,0 - 9мкм, обогащенные оксидом алюминия. Изменением мощности электронного луча на испарение слитка оксида алюминия регулируется концентрация оксида алюминия в единичных прослойках. При термоциклических испытаниях было установлено, что термостойкость керамических покрытий, содержащих прослойки с концентрацией оксида алюминия в интервале от 2 до 6% по массе, была на 30 - 40% выше, чем у обычных покрытий ZrO2 - 20% Y2O3, не содержащих прослоек. Хотя это изобретение представлено на вышеприведенных описании и примерах, следует понимать, что развитие техники может привести к различным вышеописанным изменениям и дополнениям, которые однако не изменят объем и содержание заявляемого изобретения.

ДивитисяДодаткова інформація

Автори англійськоюMovchan Borys Oleksiiovych

Автори російськоюМовчан Борис Алексеевич

МПК / Мітки

Мітки: основі, діоксиду, теплозахисне, покриття, цирконію, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/4-25126-teplozakhisne-pokrittya-na-osnovi-dioksidu-cirkoniyu-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Теплозахисне покриття на основі діоксиду цирконію та спосіб його одержання</a>

Попередній патент: Газоочисник

Наступний патент: Спосіб підготовки вагітної до пологів

Випадковий патент: Теплообмінник з тепловими трубами