Блочний металевий носій для каталізатору очистки відхідних газів та спосіб його виготовлення

Номер патенту: 2572

Опубліковано: 26.12.1994

Автори: Соловйов Геннадій Іванович, Гайворонська Римма Васильовна, Голік Валерій Павлович, Шульман Олександр Семенович

Формула / Реферат

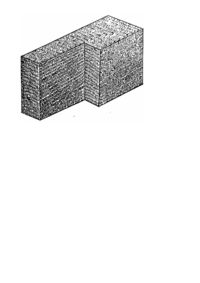

1. Блочный металлический носитель для катализатора очистки отходящих газов из жаростойких металлических материалов с развитой внешней поверхностью отличающийся тем, что он выполнен в виде брикета из прессованных стружек нержавеющей стали.

2. Способ изготовления блочного металлического носителя для катализатора очистки отходящих газов из жаростойких металлических материалов с развитой внешней поверхностью, отличающийся тем, что в качестве ленты металлического материала используют стружку нержавеющей стали в виде отходов, которую вначале подвергают термическому отжигу при температуре 600-700°С с последующим охлаждением до комнатной температуры, а затем прессованию под давлением 12-18 МПа до заданного размера брикета.

Текст

Изобретение относится к конструкциям блочных металлических носителей для катализаторов, применяемых в очистке отходящих газов от органических примесей, окиси углерода и окислов азота, а также к способам их изготовления. Известны цилиндрические металлические сотовые носители для катализаторов и способ их изготовления [1]. Каркас представляет собой цилиндрическую оболочку с перегородкой. Параллельно перегородке в каркас укладывают металлические гофрированные полосы (ленты). Эти го фрированные полосы (ленты) ориентированы так, что волны (гофры) на соседних лентах Не совпадают, поэтому они не могут плотно складываться вместе и образуют сотовую стр уктуру. Известны непористые металлические носители для цельнометаллических катализаторов, на поверхность которых наносят тонкую пленку активных металлов платиновой группы (платину, палладий, рутений и др.) [2]. Известны также носители для катализаторов очистки газов, представляющие собой гофрированные (волокнистые) ленты или полоски из жаростойких металлических материалов (нихром, нержавеющая сталь и др.) с развитой внешней (геометрической поверхностью) [3]. Активные компоненты платиновые металлы в небольших количествах (до 0,5%) - различными способами наносят в виде тонкой пленки на наружную поверхность металлического носителя, после чего гофрированные ленты укладывают в прямоугольный блоккассету длиной 400-700 мм, шириной 200-400 мм, высотой 70-100 мм. Способ изготовления таких блоков-кассет предусматривает ручн ую укладку металлических ленты в прямоугольные ящики, изготовляемые из тонкой листовой нержавеющей стали и имеющие с двух сторон съемную металлическую сетку, служащую для свободного пропускания очищаемых газов через неподвижный слой, •уложенного в блок цельнометаллического катализатора. Шаг гофра (волны) лент носителя в 30-35 раз превышает длину этого блока. В связи с недостаточно высокой объемной массой катализатора в кассете, низкой степенью его упрессовки, в процессе эксплуатации за счет механических и термических воздействий возникают пустоты и каналу, которые приводят к физическому проскоку части очищаемых газов через слой, что снижает эффективность очистки и обезвреживания. Для исключения влияния таких явлений металлические носители скрепляют путем прошивки слоя катализатора нихромовой проволокой. Ближайшим известным решением по технической сущности и достигаемому эффекту является блочный металлический носитель для катализатора очистки отходящих газов из волнистых лент жаростойкихметаллических материалов с развитой внешней поверхностью и способ его получения [4]. Для исключения образования пустот и каналов известный способ предусматривает изготовлять волнистые ленты металлического носителя с числом гофр от 4 до 6 и с отношением длины ленты носителя к наименьшему поперечному размеру блока-кассеты, равном 0,5-1,0 благодаря чему не требуется прошивать их нихромовой проволокой потому, что они более равномерно распределяются внутри блока-кассеты, стабильно фиксируются, взаимно скрепляясь друг с другом. Недостатками такого носителя являются: - использование дефицитных дорогостоящих го фрированных листовы х материалов из нержавеющей стали; - несовершенство технологии укладки металлического носителя в кассету, преимущественное использование ручного тр уда и невозможность механизировать процесс изготовления таких устройств. Задача изобретения - изменение конструкции и способа изготовления блочного металлического носителя для катализатора очистки отходящих газов, в котором носитель, выполненный в виде брикета нужной формы и размеров из прессованной стружки нержавеющей стали обеспечивает высокую порозность и достаточно высокую удельную внешнюю поверхность и за счет этого позволяет полностью механизировать технологию его изготовления V исключить потребление сортовых спецсталей. Поставленная задача решается тем, что в блочн/ом металлическом носителе для катализатора очистки отходящи х газов из жаростойких металлических материалов с развитой внешней поверхностью, согласно изобретению, носитель выполнен в виде брикета из прессованных стружек нержавеющей стали, а для способа его изготовления. согласно изобретению, используют стр ужку нержавеющей стали в виде отходов, которую в начале подвергают термическому отжигу при температуре 600-700°С с последующим охлаждением до комнатной температуры, а затем прессованию под давлением 12-18 МПа до заданного размера брикета. Изменение массы исходной стружки на одну операцию загрузки при постоянстве геометрических размеров приводит к изменению объемной плотности полученного носителя катализатора, таким образом, изменяя исходную массу, можно получать носитель с необходимой плотностью. Порозность готового брикета (блока) носителя катализатора является функцией массы исходного количества стружки при условии постоянства геометрических размеров брикета. Геометрический размер брикета (блока) может быть произвольным и невлияет на работу газоочмстной установки. Давление прессования определяется техническими характеристиками пресса-пакетировщика. Температура отжига 600-700°С определена опытным путем и с учетом начала окалинообразования нержавеющих сталей. Толщина исходной стружки оказывает влияние на значение удельной внешней поверхности брикета (блока) носителя при постоянстве его объемной массы. Активный каталитический компонент (в данном случае палладий), в виде раствора комплексной соли хлористого палладия электролитическим способом наносят на изготовленный брикет (блок), после предварительного обезжиривания и протравки. Полученный брикет (блок) обладает высокой порозностью (0,84-0,91) и достаточно высокой удельной внешней поперхностью (950-1200 м 2/м 3); обеспечивает равномерное распределение металлического носителя по объему готового блока повышение механической и термической прочности, исключение образования пустот и каналов в процессе эксплуатации, повышение эффективности очистки отходящи х газов и надежности работы газоочистных установок. Для приготовления настоящего металлического блочного носителя не требуется применение ручного труда, процесс изготовления полностью механизирован, исключается использование дорогостоящих жаростойких металлических лент из нержавеющих сталей. Данное изобретение позволяет: Используя отходную стружку изготовить блочный металлический носитель для катализаторов и полностью механизировать технологию его изготовления; сократить стоимость каталитического устройства; исключить потребление сортовых спецсталей. Отличительной особенностью заявляемого способа является то. что в качестве исходного материала берут отходную стр ужку нержавеющей стали и прессуют, например, на прессе-пакетировщике марки № 1302 давлением 12-18 МПа, до получения брикетов (блоков) прямоугольной формы С заданной объемной массой (или порозностью) в зависимости от исходной массы стружки. Зависимости удельного газодинамическогосопротивления полученного металлического носителя катализатора различной объемной массы от скорости фильтрации газового потока приведены на фиг. 1. При проведении каталитических процессов высокими линейными скоростями считаются скорости в пределах 1-2 м/с. Как видно из рисунка 1 при насыпной плотности блочного носителя 780 кг/м 3 и линейной скорости 1,5 м/с, газодинамическое сопротивление слоя носителя толщиной 1 м не превышает 400 Па. Сопоставительный анализ заявленного решения с прототипом показывает, что заявленный блочный носитель для катализатора и способ его изготовления отличается от известного тем, что выполнен в виде брикета из прессованных нержавеющих стальных стружек, а для его изготовления используется отходная стружка, которую подвергают отжигу с последующим прессованием до получения брикетов (блоков) прямоугольной формы нужного размера и с заданной объемной массой или порозностью. При этом обеспечивается равномерное нанесение активного компонента - катализатора по объему готового брикета (блока), исключение образования пустот и каналов в процессе эксплуатации. Примеры конкретного осуществления: Пример 1. 10 Кг отходной стружки нержавеющей стали толщиной 0,1-0,4 мм нагревают до температуры 600°С и медленно охлаждают до комнатной температуры, прессуют на пресс-пакетировщике марки М" 1302 давлением 18 МПа до получения прямоугольного параллелепипеда размерами 0,3х0,4х0.1 м. Получаем блочный носитель катализатора объемной массой 780 кг/м 3, коэффициент порозности 0.89, удельная наружная поверхность 950-1200 м /м 3, удельное газодинамическое сопротивление брикета (блока) носителя катализатора 400 Па при скорости подачи газа 1,5 м/с. Пример 2. 9 Кг отходной стружки нержавеющей стали толщиной 0,1-0,4 мм нагревают до температуры 700°С и медленно охлаждают до комнатной температуры прессуют давлением 12 МПа до получения прямоугольного параллелепипеда размерами 0,3х0,4х0,1 м. Получаем блочный носитель катализатора объемной массой 750 кг/м 3, коэффициент порозности 0,90, удельная наружная поверхность 900-1200 м 2/м 3, удельное газодинамическоесопротивление брикета (блока) 380 Па при скорости подачи газа 1,5 м/с.

ДивитисяДодаткова інформація

Назва патенту англійськоюBlock metal carrier for catalyst of cleaning of waste gases and method of its manufacturing

Автори англійськоюSoloviov Hennadii Ivanovych, Shulman Oleksandr Semenovych, Holik Valerii Pavlovych, Haivoronska Rymma Vasylivna

Назва патенту російськоюБлочный металлический носитель для катализатора очистки отходных газов и способ его изготовления

Автори російськоюСоловйов Геннадий Иванович, Шульман Александр Семенович, Голик Валерий Павлович, Гайворонская Римма Васильевна

МПК / Мітки

МПК: B01J 35/00, B01D 35/00, B01J 32/00, B01J 37/00

Мітки: металевій, носій, виготовлення, каталізатору, газів, очистки, спосіб, блочний, відхідних

Код посилання

<a href="https://ua.patents.su/4-2572-blochnijj-metalevijj-nosijj-dlya-katalizatoru-ochistki-vidkhidnikh-gaziv-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Блочний металевий носій для каталізатору очистки відхідних газів та спосіб його виготовлення</a>

Попередній патент: Спосіб одерження кубового барвника дібром-3, 4, 8, 9-дібензпірен-5, 10-хінона

Наступний патент: Безкупольний парашут

Випадковий патент: Спосіб одержання гербіцидної суспензії масло-в-воді