Суцільний порожнистий корпус

Формула / Реферат

1. Цельный полый корпус, например, для гидравлического механизма переменного рабочего объема, включающего вращающийся блок, наклонную шайбу и вал, содержащий боковые и противоположные переднюю и заднюю стенки, причем в передней стенке выполнено отверстие для размещения в нем вращающегося и выходящего наружу вала, отличающийся тем, что в одной из боковых стенок выполнено второе отверстие, размер которого определяется возможностью прохождения через него вращающегося блока с наклонной шайбой для установки их в полом корпусе.

2. Корпус по п.1, отличающийся тем, что второе отверстие проходит через одну из боковых стенок и в корпус в направлении, поперечном оси корпуса, параллельной оси вала.

Текст

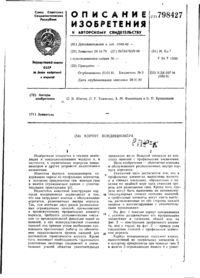

1. Цельный полый корпус, например, для гидравлического механизма переменного рабочего объема, включающего вращающийся блок, наклонную шайбу и вал, содержащий боковые и противоположные переднюю и заднюю стенки, причем в передней стенке выполнено отверстие для размещения в нем вращающегося и выходящего наружу вала, о т л и ч а ю щ и й с я тем, что в одной из боковых стенок выполнено второе отверстие, размер которого определяется возможностью прохождения через него вращающегося блока с наклонной шайбой для установки их в полом корпусе. 2. Корпус по п. 1, о т л и ч а ю щ и й с я тем, что второе отверстие проходит через одну из боковых стенок и в корпус в направлении, поперечном оси корпуса, параллельной оси вала. Изобретение относится к классу механизмов с наклонной шайбой, например, к аксиально-поршневым гидравлическим насосам переменного рабочего объема, и, в частности, к их корпусам. Обычно аксиально-поршневые гидравлические насосы переменного рабочего объема состоят из блока цилиндров, укрепленного с возможностью вращения в теле главного корпуса, с набором аксиальных цилиндров, расположенных по кругу; наклонной шайбы, укрепленной в главном корпусе; приспособления для управления наклонной шайбой; торцевой заглушки вала, рассчитанной на высокое давление, и передней крышки корпуса с крепежным фланцем. Во многих случаях главный корпус состоит из передней и задней частей, соединенных центральным фланцем, что позволяет легко устанавливать различные части гидравлического механизма во время сборки. Однако корпус такого гидравлического механизма, состоящий из нескольких частей, характеризуется рядом недостатков. Во-первых, места соединения частей нужно герметизировать, чтобы был возможным гидравлический переход между деталями. Утечки в местах соединения частей корпуса - обычная проблема, так как вдоль оси входного вала создаются большие гидравлические нагрузки, воздействующие непосредственно на соединения между деталями корпуса. Во-вторых, для того, чтобы противодействовать силам, разъединяющим детали корпуса и возникающим вследствие упомянутых выше гидравлических нагру Os Os 00 О 26681 зок, приходится использовать в местах соединения частей корпуса различные системы крепления Эти системы крепления занимают много места, и корпус оказывается больше, чем он был бы, если бы вмещал собственно гидравлический механизм А большой гидравлический агрегат требует больше материала на изготовление и больше места в транспортном средстве или другой машине, в которой он используется. Кроме того, такие детали, как клапаны и управляющие приспособления, должны размещаться на какой-либо одной части корпуса. Это сильно ограничивает возможности конструирования и размещения таких деталей. Помимо этого, поскольку на всех используемых в технике корпусах соединения располагаются в зоне действия основных гидравлических растягивающих нагрузок, все пути доступа к механизму проходят либо через переднюю, либо через заднюю часть корпуса. Прототипом предложенного технического решения является корпус аксиальноплунжерной гидромашины, включающей вращающийся блок, наклонную шайбу и вал, и содержащий боковые и противоположные переднюю и заднюю стенки, причем в передней стенке выполнено отверстие для размещения в корпусе вращающегося и выходящего наружу вала (Патент СССР № 229345, кл. F 04 В 1/20, 1969) Ему присущи недостатки, описанные выше. В основу изобретения поставлена задача создать такой корпус гидравлического механизма, который не имел бы линий разъема в зоне действия основных гидравлических нагрузок и обеспечивал доступ к механизму в направлении, перпендикулярном оси вала и направлению действия аксиальных гидравлических нагрузок. Это позволит уменьшить габариты корпуса и металлоемкость, сократить утечки рабочего тела, повысить надежность. Сущность изобретения заключается в том, что корпус гидравлического механизма, который имеет полость для размещения этого механизма, переднюю и заднюю стенки с соосными отверстиями для установки вала, а также верхнюю, нижнюю и боковые стенки, изготовлен в виде цельной детали, что позволяет исключить необходимость использования узлов крепления и герметизации, сократить утечки рабочего тела. Кроме того, в одной из боковых стенок выполнено окно для прохода механизма при сборке, ось которого 5 10 15 20 25 30 35 40 45 50 55 перпендикулярна оси отверстий для установки вала. В верхней и правой стенках также изготовлены дополнительные отверстия, которые позволяют установить в корпусе поршень сервоуправления и различные управляющие приспособления, которые соединяются с сервосистемой, находящейся внутри корпуса, механическим и гидравлическим способами. На фиг. 1 показан корпус для гидравлического механизма, аксонометрия; на фиг. 2 - то же, вид спереди; на фиг. 3 то же, вид слева; на фиг. 4 - то же, вид справа; на фиг. 5 - продольное сечение гидравлического аксиально-поршневого насоса. Корпус 1 имеет полость 2 для размещения гидравлического механизма 3, переднюю стенку 4, заднюю 5, а также верхнюю стенку 6, нижнюю 7 и боковые 8 и 9. На передней 4 и задней 5 стенках выполнены соосные сквозные отверстия 10 и 11 для установки вала 12 механизма 3. Отличие корпуса 1 заключается в том, что он изготовлен в виде цельной детали и представляет собой полую отливку. Кроме того, в боковой стенке 8 выполнено окно 13 для прохода механизма 3 при сборке, ось которого перпендикулярна оси отверстий 10 и 11 для установки вала 12. Как видно из фиг. 1 - 4 , использование цельного литого корпуса 1 устраняет необходимость в передней панели, торцевой заглушке, системах крепления для соединения отдельных частей корпуса и системах противодействия аксиальным гидравлическим растягивающим усилиям, возникающим внутри корпуса. Как сказано выше, многие из конструкций корпусов, известных в технике, предусматривают изготовление корпуса из двух половин, так как для монтажа механизма необходим доступ внутрь корпуса. Поскольку соединения различных деталей в корпусах известных конструкций ограничивают возможность создания других путей доступа к механизму, клапаны в них обычно размещаются на передней панели или торцевой заглушке вала. Использование цельного корпуса 1, предложенного по настоящему изобретению, устраняет необходимость стыков между боковыми стенками 8 и 9 и передней и задней стенками 4 и 5 (обычно гидравлические силы растяжения действуют вдоль этих стыков). Таким образом, единственное отверстие, расположенное в передней стенке 4, это герметично закрывающееся отверстие 10 Подобным образом в задней стен 26681 ке 5 выполнено отверстие 11 • его можно изготовить путем расточки корпуса через отверстие 10. Поскольку на верхней и нижней стенках 6 и 7 и на правой и левой стенках 8 5 и 9 нет стыков, в них можно выполнить различные пути доступа к механизму 3 и другие отверстия. На фиг. 3 показано отверстие 13 в левой боковой стенке 8, через которое в корпус 1 подают меха- 10 низм 3. На фиг. 5 показаны также вал 12, взаимодействующий с гидравлическим механизмом 3 и наклонной шайбой 14. На фиг. 4 показано отверстие 15 для размещения панели управления, которое вы- 15 полнено на правой боковой стенке 9. В верхней стенке 6 высверливают вертикальный сер в о канал, как показано на фиг. 1. В корпусах известных конструкций расположение отверстий 13, 15 и 10, пока- 20 занное на рисунках, было бы невозможным из-за стыков между частями корпуса. Поскольку правая и левая боковые стенки 8 и 9 вместе с верхней и нижней 25 стенками 6 и 7 образуют одно целое, корпус является устойчивым к воздейст вию гидравлических растягивающих сил, возникающих внутри. Поскольку обычные для разъемных корпусов крепления отсутствуют, цельный корпус 1 позволяет варьировать форму и размещение клапанов. Кроме того, цельный корпус 1 может быть меньше по размеру, чем разъемные корпуса известных конструкций, так как в нем отсутствуют стыки между частями. Поскольку здесь описан и проиллюстрирован лишь предпочтительный вариант реализации настоящего изобретения, понятно, что в рамках приложенной формулы изобретения возможны различные модификации, замены и дополнения. Например, пути доступа к механизму могут иметь различные размеры и могут быть по-разному размещены на боковых стенках, с условием, что они будут ориентированы перпендикулярно оси вращения, проходящей от передней стенки 4 к задней стенке 5. Выше был описан и изображен цельный корпус для гидравлического механизма, отвечающий хотя бы одной из сформулированных выше целей. 10 ФИГ. 1 26681 ФИГ. 2 ФИГ. 3 ФИГ. 5 Упорядник Техред М. Келемеш Коректор М. Самборська Замовлення 524 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Киів-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюHansell Jaffrey K.

Автори російськоюХанселл Джеффри К.

МПК / Мітки

МПК: F04B 53/00, F04B 1/20

Мітки: корпус, суцільний, порожнистий

Код посилання

<a href="https://ua.patents.su/4-26681-sucilnijj-porozhnistijj-korpus.html" target="_blank" rel="follow" title="База патентів України">Суцільний порожнистий корпус</a>