Газовий пальник

Номер патенту: 27849

Опубліковано: 16.10.2000

Автори: Торчинський Анатолій Іванович, Тихонов Олександр Петрович, Павловський Георгій Миколайович, Величко Юрій Михайлович

Текст

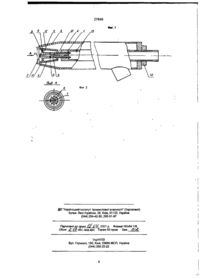

Газовая горелка, содержащая коаксиально расположенные воздухоподводящий корпус с выходным конически соплом и центральную газоподающую трубу с газовыпускными отверстиями, в выходном участке между которыми установлен с возможностью продольного перемещения стабилизатор пламени с выходными периферийными отверстиями, центральным каналом и дросселирующими полостями, отличающаяся тем, что стабилизатор пламени выполнен в виде полого усеченного конуса диффузорного профиля, центральная газоподающая труба снабжена соосно установленным газовым соплом с газовпускными отверстиями, образующим центральный канал стабилизатора и жестко связанным с выходным торцом последнего и подвижно с центральной газовой трубой, газовыпускные отверстия газоподающей трубы и газового сопла выполнены соответственно на расстоянии не менее 2,5 диаметра выходного среза конического сопла воздухоподводящего корпуса от выхода горелки и в зоне дросселирующих полостей стабилизатора, при этом соотношение площади выходных сечений центрального канала стабилизатора, газовыпускных отверстий центральной газоподающей трубы и газового сопла равно 14 + 8/: /3 -f- 6/: 1. Изобретение относится к печной теплотехнике, преимущественно промышленности строительных материалов, металлургической, машиностроительной, нефтеперерабатывающей промышленности, и может быть использовано, например, в печах обжига керамических изделий, а также в нагревательных, термических, трубчатых печах и других теплотехнических агрегатах. Известна скоростная горелка, содержащая цилиндрический корпус, по оси которого в выходном участке размещен стабилизатор горения в виде кольцевой вставки с центральным каналом, размещенными вокруг него соплами и кольцевой дросселирующей полостью, выполненной в теле вставки между корпусом и соплами, сообщенной с полостью корпуса аксиальными, а с зоной горения наклонными в сторону сопел отверстиями (а.с. СССР 422918, F23fl 13/00, 1974, б. № 13). Недостатком указанной горелки является низкая эффективность стабилизации факела при расходах газовоздушной смеси, отличающихся от номинальных. Кроме того, эжекция атмосферы печи в корень факела затруднена, так как зажигающий пояс с низкими скоростями поджигающих факелов расположен снаружи основного скоростного факела. Наиболее близкой по технической сути является горелка, содержащая коаксиально расположенные воздухоподводящий корпус с выходным коническим соплом и центральную газоподающую трубу с радиальными газовыпускными отверстиями, в выходном участке между которыми установлен с возможностью продольного перемещения стабилизатор пламени с выходными периферийными отверстиями, центральным каналом и дросселирующими полостями. Количество газовой смеси, подаваемой на стабилизацию горения, регулируется кольцевыми проставками, расположенными перед стабилизатором и выполненными с увеличивающейся в продольном направлении толщиной. Перемещением стабилизатора изменяется площадь радиальных отверстий в газоподающей трубе и тем самым регулируется количество вторичного воздуха, поступившего в кольцевые дросселирующие полости стабилизатора. Воздух на горение подается от двух источников - через воздухоподводящий корпус и центральный канал в газоподающей трубе (а.с. СССР 966411, F23fl 13/00; 1982 г.). Такая конструкция горелки не предусматривает изменение скорости истечения факела без изменения ее мощности, что не дает возможности СМ О 00 CM О) 27849 влиять на интенсификацию теплового процесса термообработки. Кроме того, затруднена регулировка количества стеклометрической смеси, поступающей в дросселирующую полость, так как необходимо перемещать как стабилизатор, так и проставки, что требует при каждой регулировке демонтажа-монтажа горелки на действующем агрегате. В результате такая конструкция не обеспечивает при скоростном режиме работы горелки эффективную стабилизацию горения факела в широких пределах изменения его длины, коэффициента избытка воздуха и температурных условий печной атмосферы. В основу изобретения поставлена задача создания такой газовой горелки, в которой новым выполнением стабилизатора горения и его размещением обеспечивается создание дополнительного стабилизационного пояса горения основного факела и за счет этого повышается эффективность стабилизации работы горелки в скоростном режиме в широких пределах изменения длины факела, коэффициента избытка воздуха и температурных условий печной атмосферы. Поставленная задача решается тем, что в газовой горелке, содержащей коаксиально расположенные воздухоподводящий корпус с выходным коническим соплом а центральную газоподающую трубу с газовыпускными отверстиями, в выходном участке между которыми установлен с возможностью перемещения стабилизатор пламени с выходными периферийными отверстиями, центральным каналом и дросселирующими полостями, согласно изобретению, стабилизатор пламени выполнен в виде полого усеченного конуса диффузорного профиля, центральная газопадающая труба снабжена соосно установленным газовым соплом с газовыпускными отверстиями, образующим центральный канал стабилизатора и жестко связанным с выходным торцом последнего и подвижно с центральной газовой трубой, газовыпускные отверстия газоподающей трубы и газового сопла выполнены соответственно на расстоянии не менее 2,5 диаметра выходного среза конического сопла воздухоподводящего корпуса от выхода горелки и в зоне дросселирующих полостей стабилизатора, при этом соотношение площадей выходных сечений центрального канала стабилизатора, газовыпускных отверстий центральной газоподающей трубы и газового сопла равно (4-ь8) :(3*6) :1. При указанной конструкции горелки гарантируется устойчивость горения при высоких скоростях истечения в широком диапазоне температур термообработки и коэффициента избытка воздуха, что дает возможность интенсифицировать процесс и качество тепловой обработки. Воздухоподводящий корпус с выходным коническим соплом образует с телом стабилизатора диффузорного профиля регулируемый зазор конфузорного профиля /Профили "конфузорный", "диффузорный" образованы в осевой плоскости разреза и ориентация их соответствует направлению движения газа, воздуха и газовоздушной смеси/; что дает возможность изменять длину и скорость истечения факела, а стабилизатор сохраняет устойчивость процесса горения вследствие стабилизации как за плохообтекаемым телом, так и за счет поджигающего пояса дежурных пламен. Выполнение газовыпускных отверстий в центральной газовой трубе на расстоянии не менее 2,5 диаметром выходного среза конического сопла воздухоподводящей трубы от выхода горелки и в газовом сопле в зоне дросселирующих полостей стабилизатора, а также заявляемое соотношение площадей выходных сечений центрального канала стабилизатора и газовыпускных отверстий центральной газоподающей трубы и газового сопла позволяет качественно выполнить процесс смешения топлива с окислителем и получить на выходе из горелки концентрации газовоздушной смеси, обеспечивающие высокие скорости факела продуктов сгорания газовоздушной смеси при устойчивости процесса горения. При этом происходит активная эжекция печных газов в корень факела и их интенсивная циркуляция, что обеспечивает высокую равномерность процесса нагрева и сокращение времени термообработки. Заявляемая конструкция позволяет использовать два способа стабилизации факела: за плохо обтекаемым телом и при помощи зажигащего дежурного факела с низкими скоростями истечения /по сравнению с высокими скоростями истечения основного факела/. Расположение зажигающего дежурного факела внутри основного обусловлено тем, что он не является экраном для эжекции печной атмосферы в высокоскоростную газовоздушную струю горелки, что создает интенсивную циркуляцию печных газов. Кроме того, снаружи факела в печах могут существовать другие источники зажигания газовоздушной смеси, например, разогретая кладка, садка, высокая температура печной атмосферы, и внутреннее расположение за жигающего дежурного факела является дополнительным внутренним источником зажигания, увеличивающим устойчивость горения. Таким образом, высокая степень стабилизации процесса горения и высокие скорости истечения газовоздушной смеси дают возможность с гарантированной безопасностью использовать горелку в любых температурных зонах печей / в том числе и низкотемпера турных/ при интенсивной циркуляции печной атмосферы, что существенно сокращает срок термообработки изделий и удельные расходы топлива на производство продукции. При изучении других известных технических решений в данной области техники была выявлена горелка для сжигания топлива во вращающейся печи, имеющая несколько расположенных один относительно другого каналов для подвода топлива и воздуха с внутренней стабилизацией пламени /п.ФРГ 37154532, F23fl 17/00, 1988 г./ Но совокупность признаков, отличающих заявляемое изобретение от прототипа не была выявлена, что позволяет сделать вывод о соответствии критерию "изобретательский уровень". Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована в газовой горелке для проведения процессов термообработки материалов в печах промышленности стройматериалов, фарфоровой и фаянсовой промышленности, нагревательных и термических печах машиностроительной и металлургической 27849 промышленности, обеспечивая качество термообработки за счет эффективности работ и интенсивной циркуляции печной атмосферы, что позволяет сделать вывод о соответствии критерию "промышленная применимость". Сущность изобретения поясняется графическими материалами. На фиг.1 изображена предлагаемая горелка, на фиг.2 - вид А фиг.1. Газовая горелка содержит коаксиально расположенные центральную газоподающую трубу I и воздухоподводящий кордус 2 с выходным коническим соплом 3, между которыми установлен с возможностью продольного перемещения стабилизатор пламени 4. Стабилизатор пламени 4 выполнен в виде полого усеченного конуса с дросселирующими полостями 5, выходными периферийными отверстиями 6 и центральным каналом 7. Центральная газоподающая труба I снабжена соосно установленным газовым соплом 8, образующим центральный канал 7 стабилизатора 4 и жестко связанным с выходным торцом 9 стабилизатора 4 и подвижно при помощи резьбового соединения с центральной газовой трубой I с образованием регулируемого проема 10. Изменение регулируемого зазора конфузорного профиля II, между коническим соплом 3 воздухоподводящего корпуса I и стабилизатором 4 осуществляется при помощи регулятора 12, газовыпускные отверстия 13 в центральной газоподающей трубе I выполнены на расстоянии не менее 2,5 диаметра выходного среза конического сопла 3 воздухоподводящего корпуса 2. В газовом сопле 8 выполнены газовыпускные отверстия 14 в зоне дросселирующих полостей 5 стабилизатора 4. Газовыпускные отверстия выполнены тангенциальными. Соотношение площади выходных сечений центрального канала 7 стабилизатора 4, газовыпускных отверстий 13 центральной газопо-дающей трубы I и газовыпускных отверстий 14 газового сопла 6 соответствует /4 -г 8/; /3 -ь6/: I. Газовая горелка работает следующим образом. Воздух для процесса горения поступает по межтрубному пространству между центральной газоподающей грубой и воздухоподводящему корпусу 2 к выходному коническому соплу 3. Природный газ подается по центральной газоподающей трубе I и разделяется на три потока. Часть его через газовыпускные отверстия 13 поступает в пространство между газоподающей трубой I и возду хоподводящим корпусом 2 для частичного предварительного смешения с воздухом. В дросселирующие полости 5 стабилизатора 4 через газовыпускные отверстия 14 газового сопла 8 поступает вторая часть газа. Туда же через проем 10 поступает газовоздушная смесь из пространства между корпусом и газоподающей трубой. Проем 10 регулируется путем ввинчивания газового сопла 8 в центральную газоподающую трубу 1. В дросселирующих полостях 5 стабилизатора 4 образовавшаяся стехиометрическая газовоздушная смесь теряет первоначальную скорость и вытекает из периферийных выходных отверстий 6 стабилизатора 4 с маленькой скоростью и, загораясь, создает поджигающее дежурное пламя горелки. Третья часть газа истекает непосредственно в печной агрегат через центральный канал 7 стабилизатора 4. Из регулируемого зазора конфузорного профиля 11 истекает газовоздушная смесь с избыточным для полного сжигания расходом воздуха и высокой скоростью. Зазор 11 регулируется при помощи регулятора 12, что позволяет изменять коэффициент избытка воздуха и длину факела. Газовоздушная смесь поджигается дежурным пламенем. Количество поступающего в межтрубное пространство, в полость стабилизатора и истекающего из центрального канала газа определяется указанным в описании соотношением соответствующих выходных сечений. В силу того, что скорость истекающего из центрального канала 7 газа значительно превышает скорость истекающей через регулируемый зазор 11 переобогащенной воздухом газовоздушной смеси, газ ускоряет подготовленную ранее газовоздушную смесь и эжектирует недостающее количество воздуха в свою струю и образовавшаяся стехиометрическая газовоздушная смесь зажигается дежурными пламенами. Образуется цельное узкое скоростное пламя с гарантированной стабилизацией его в широком диапазоне режимных и расходных параметров. Изменяя регулируемый проем 10, регулируемый зазор конфузорного профиля 11, площадь выходных сечений центрального канала 7, газовыпускных отверстий 13,14, устанавливают необходимый режим работы горелки. 27849 $ JL Л JL A jo 2 / Фиг. 1 ДП "Український інститут промислової власності" (Укрпатент) Бульв. Лесі Українки, 26, Київ, 01133, Україна (044)254-42-30, 295-61-97 Підписано до друку /о/ &Ц< 2001 р. Формат 60x84 1/8. Обсяг 0 Ч£ обл.-вид.арк. Тираж 50 прим ^АС УкрІНТЕІ Бул. Горького, 180, Київ, 03680 МСП, Україна (044) 268-25-22

ДивитисяДодаткова інформація

Автори англійськоюTorchynskyi Anatolii Ivanovych, Pavlovskyi Heorhii Mykolaiovych, Velychko Yurii Mykhailovych, Tykhonov Oleksandr Petrovych

Автори російськоюТорчинский Анатолий Иванович, Павловский Георгий Николаевич, Величко Юрий Михайлович, Тихонов Александр Петрович

МПК / Мітки

МПК: F23D 14/00

Код посилання

<a href="https://ua.patents.su/4-27849-gazovijj-palnik.html" target="_blank" rel="follow" title="База патентів України">Газовий пальник</a>

Попередній патент: Індуктор для локального нагрівання зони шва зварюваних металевих труб

Наступний патент: Спосіб вилучення благородних металів або радіонуклідів із водних розчинів та суспензій

Випадковий патент: Органо-мінеральна суміш добрив