Металургійна піч

Формула / Реферат

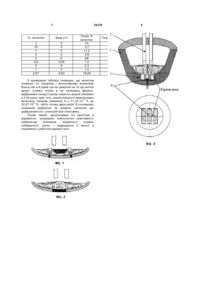

Металургійна піч, що містить корпус печі, нагрівальний елемент, футеровану подину, в яку встановлені продувні пристрої, яка відрізняється тим, що для запобігання утворенню перегрітих зон в об'ємі рідкої ванни, а також для можливості продування рідкого металу не тільки інертними, а й окислювальними газами, продувний пристрій виконаний з набраних рядково-капілярних секцій, який встановлено співвісно подині, причому площа продувного пристрою складає 0,5-2,0 площі гарячої піделектродної зони.

Текст

Металургійна піч, що містить корпус печі, нагрівальний елемент, футеровану подину, в яку встановлені продувні пристрої, яка відрізняється 3 29370 витрата газу нижча 120 л/хв. Установка п'яти пористих вставок дозволяють виробляти продування з витратою не більш 600 л/хв, що для активного перемішування ванни печі середньої продуктивності явно недостатньо; - фізичне моделювання на прозорих моделях (М 1:2) роботи подини дуговий 30-ти тонної печі, показало, що установка продувних елементів з концентрованим введенням газу по колу має властиве їй істотні недоліки. Перший полягає у тому, що при концентрованому продуванні висхідні потоки мають вид окремих не зв'язаних між собою бур унів з відносно нерухомим об'ємом розплаву між ними. Підвищення витрати газу не приводить до збільшення об'єму циркуляційних потоків. Більш того, під час переходу режиму закінчення газу з бульбашкового на струменевий різко зменшується їх швидкість підйому і об'їм. Другий недолік полягає у тому, що при установці продувних елементів симетрично осі подини по колу, частина потоків рухаються до периферії (схема потоків приведена на фіг.1). При цьому холодний розплав підіймається вгору, а гарячий віджимається до краю і по подині ковзає вниз до продувного елементу. Таким чином, зовнішній контур циркуляції замикається. Другий контур рухається до центру. Проте навстріч йому рухаються потоки решти продувних елементів, при цьому холодний потік, рухається в центр, ковзає по нижній межі гарячого об'єму розплаву, частково відбирає тепло і завдяки більшій питомій вазі опускається вниз, де і замикає внутрішній циркуляційний потік. Таким чином, з погляду гідродинаміки ефективність такого способу продування з метою перемішування незначна. - розташування кисневої фурми в подової частині призводить до того, що подачу кисню необхідно подавати безперервно, інакше при зниженні тиску в неї заливається розплав і фурма виходить з ладу. У основу корисної моделі поставлена технічна задача: удосконалити металургійну піч для продування рідкого металу не тільки інертними, а й окислювальними газами шляхом зміни місця розташування і площі продувного пристрою з тим, щоб циркуляційним потокам запобігали утворенню перегрітих зон в об'ємі рідкої ванни. Поставлена задача розв'язується тим, що в металургійній печі, що містить корпус, електроди для нагріву металу, футеровану подину, зі встановленими в ній пористими вставками для продування рідкої ванни газом, продувні елементи виконані з набраного строчково-капілярними секціями блоку, встановленого співісно з подиною і площею раною 0,5÷2,0 площі гарячої піделектродної зони. Загальними з прототипом істотними ознаками корисної моделі є: Корпус печі; нагрівальний елемент; футерована подина; продувні елементи встановлені у футерівку подини. Відмітними від прототипу істотними ознаками корисної моделі є: 4 продувний пристрій виконаний з набраних строчково-капілярних секцій; продувний пристрій встановлений співвісний подини; площа продувного пристрою складає 0,5÷2,0 площі гарячої піделектродної зони; можлива подача окислювальних газів крізь продувний пристрій. Сукупність істотних ознак є необхідною і достатньою для всіх випадків, на які розповсюджується область використовування корисної моделі. Між істотними ознаками корисної моделі і технічним результатом - зміни місця розташування і площі продувного пристрою з тим, щоб циркуляційним потокам запобігали утворенню застійної гарячіше піделектродної зони в об'ємі рідкої ванни - існує причинно-наслідковий зв'язок, який пояснюється наступними доводами. Розташування продувного пристрою співвісний зони дії електричних дуг на розплав призводить до того, що при продуванні холодні придонні об'єми розплаву, підіймаючись вгору, упроваджується в центр гарячого об'єму і симетрично переміщає його до холоднішої периферії, остигаючи, опускається вниз до центру, де розташований продувний пристрій, знов підіймається вгору і цикл повторюється. Тобто, в об'ємі рідкої ванни відсутні застійні зони, отже, процеси гомогенізації по температурі протікають значно ефективніше (рух циркуляційних потоків в запропонованій печі приведена на фіг.2). Площа продувного пристрою є однією з найважливіших умов для ефективної дії на розплав. При подачі газу через пористі вставки з невеликою площею (діаметр вставки не більш 150 мм площ відповідно рівні 17662 мм2) тепло масообміні процеси протікають по периферії газового потоку. При цьому швидкість центральних потоків вища на порядок. Не беручи участі в процесах, він виходить на поверхню рідкої ванни з утворенням буруна, що свідчить про низьку ефективність процесу продування. Установка продувного блоку, який складається з окремих строчка-капілярних секцій, в корінні міняє вид газового потоку і процеси, які при цьому протікають. Так в строчка-капілярних секціях продувні зони виконані у вигляді капілярів розташованих в одну лінію - строчку. Відстань між строчками 20-40 мм, що запобігає злиттю газу, що виходить, в суцільний грибоподібний пузир, отже, продування протікає в дрібнопухирковий режимі, при цьому площа взаємодії розплаву і газу зростає в десятки тисяч разів. Відстань між секціями в блоці 60÷80 мм, що сприяє ежектуванню розплаву у внутрішні об'єми газового потоку. Робоча площа такого пристрою, залежно від площі дзеркала металу в печі, може бути змінена в широких межах (площа однієї секції 120Х440=52800 мм їх може бути встановлено від одної до 20). Дослідження, як на холодних моделях, так і натурні випробування при виплавці сталі на двох тонної електродугової печі, показали, що при такому способі обробки рідкого металу, швидкість процесів збільшується багато разів. Реальний час 5 29370 виплавки і доведення сталей до заданого хімічного складу і температури скоротилося майже два рази. Крім того, значно знижений зміст розчинених газів (водень, азот, кисень), неметалічних включень. Межі площі продувного блоку вибрані на холодній моделі. При межі менше 0,5 площ піделектродної гарячої зони швидкість висхідного потоку приблизно в 5÷10 разів вище горизонтального, розплав не встигає перемішува тися і рівномірно передати тепло в нижні шари. І, як наслідок продуктивність печі трохи відрізняється від порівняльної. При площі більше 2,0 площ піделектродної гарячої зони швидкість висхідного потоку значно нижче від низхідних. При цьому швидкість гомогенізації по температурі на стільки знижується що, як і в першому випадку відбувається перегрів піделектродної зони. Крім того, через високу швидкість низхідних потоків відбувається прискорене розмивання футерівки печі. Використовування строчково-капілярних секцій сприяло отриманню дрібнопухирковий газового потоку розділеного на окремі шлейфи, при такій структурі газового потоку хімічні реакції взаємодії рідини і газової фази на деякій відстані від поверхні секції. Цей чинник дає можливість здійснювати продування розплаву киснем без ризику прогару продувного пристрою. Установка продувного пристрою, який забезпечує дрібнопухирковий шлейфовий режим проходження газового потоку, по осьовій подової частини дуговій електропечі, дає можливість проводити операцію продування розплаву киснем в будь-який технологічно необхідний час без побоювання заметаливаня сопел продувного пристрою. Крім того, подача кисню в дрібнопухирковому шлейфовому режимі значно підвищує ефективність продування по двох чинниках: площа масообміну збільшена в тисячі разів, і на стільки ж збільшена площа теплообміну, отже, відбувається об'ємний нагрів розплаву. При такому процесі теплообміну відсутні перегріті зони і, як наслідок, угар металу. Відпадає необхідність в додатковій установці кисневої фурми і постійної подачі газу. Приклад конкретного виконання. Дугову сталеплавильну піч місткістю 2т., що складається з корпусу 1, нагрівального елементу 2, що складається з електродів, реконструювали з установкою співісно подової частині футерівки 3, продувний блок 4, який складається з трьох строчка-капілярних секцій. Розміри блоку 400Х440 мм. (S=176000 мм 2) вибрані за наслідками моделювання на холодних моделях з урахуванням критеріїв подібності. Дзеркало ванни має форму кола діаметром 01410 мм, площина гарячої піделектродної зони складає S=150000 мм 2 (площу продувного пристрою складає 1,17 площі гарячої зони). Продувний блок 4 має пропускну спроможність до 5 м 3/хв. Після появи рідкої фази починали продування аргоном з інтенсивністю 5 м 3/хв, поступово збільшуючи до 2 м 3/мин. Одночасно досаджували мелений кокс або термоантрацит. Продування аргоном продовжували до розчинення присадки (коло 3÷6 хв) і перемикали на 6 продування киснем. При продуванні розплаву киснем електроди піднімали, а витрату збільшували до 2-3 м 3/xв. Тривалість продування складала в межах 15÷30 хв. і лімітувалася температурою і нижньою межею вмістом вуглецю в розплаві. При необхідності, на дзеркало металу по ходу продування подавали вуглецевмісний матеріал. Після закінчення окислювального процесу викачували окислений шлак через робоче вікно. Технологія викачування полягала в нахилі печі у бік робочого вікна і максимальної інтенсивності продування аргоном. При цьому газовий потік відхилявся в протилежну сторону і там підводив рівень металу. Крім того, моделювання показало, що висхідні потоки відхиляються у бік підведеної сторони подини, до того ж газ при продуванні, завдяки різниці ферростатичнього тиску, перерозподілявся за площею продувного блоку із збільшенням у верхній його частині і зниженням в нижній. Циркуляційні потоки в основному рухаються у бік нахилу подини і притискують шлак до робочого вікна. Досвід роботи на такій печі показав, що викачування шлаку відбувається швидко без залишку. Після ретельного викачування окислювального шлаку, на дзеркало металу подають необхідну кількість металевого марганцю і наводять основний шлак присадкою що складається з вапна, шамоту і плавикового шпату в пропорції 5:1:1, опускають електроди і здійснюють підігрів та розплавлення шлакової присадки. Продування здійснюють аргоном з витратою ≈1 м 3/хв. і стежать за цілісністю шлакового шару. Доводять розплав до заданого хімічного складу, відбирали пробу на водень, при температурі металу 1560÷1580°С плавку зливали в ківш і відправляли на розливання в круглу форму для поковок. Надалі температуру випуску стали понизили в середньому на 25°С, оскільки відбулося зниження в'язкості розплаву. Якість металу оцінювали за змістом водню, неметалічних включень, виходу годного в ковальському цеху, тривалості плавки від завалення до випуску. Кількість неметалічних включень оцінювали методом підрахунку по ГОСТ 1778-70. Всього, на момент статистичної обробки одержаних результатів досліджень проведено 50 плавок. Одночасно для порівняння відбиралися плавки з паралельної печі. Середня тривалість плавки на порівняльній печі 4 год. 50 хв. Тривалість плавок на експериментальної печі в середньому склала 3 год. 20 хв. Проте слід зазначити, що часто випуск плавок затримували з організаційних причин ливарного двору. Простої відбувалися і при заваленні печі унаслідок відсутності ши хти, оскільки шихтовий відкрилок не встигав підготувати завантажувальну корзину. При сприятливій організації тривалість плавок складала 2 год. 30 хв. Зміст водню досліджувався на 4 плавках експериментального і порівняльного металу. В таблицю зведені плавки за дві денні зміни. 7 29370 %, зачистки Брак кг/т 2 16 1 0 0 0,6 0 1 2,57 0 5 0 0 0 0,04 0 0 0,63 Порів. % зачистки 33 3,7 11,2 3,8 69 1,0 5,3 1,4 16,05 З приведеної таблиці очевидно, що зачистка поверхні по тріщинах і волосовинам знизилася більш ніж в 6 разів (це не дивлячи на те що метал другої плавки злили в не зачищену форму), відбраківка понад 5 разів, кількість водню знизився в 2,54 рази, крім того, аналіз кількості неметалевих включень показав зниження їх з 71,24·10-3 % до 32,57·10-3 %, тобто понад двох разів. В основному зниження відбулося за рахунок силікатів що деформуються і у меншій мірі глинозему. Таким чином, пропонована піч простіша в управлінні, розширює технологічні можливості, забезпечує зниження тривалості плавки, собівартості стали, і підвищення її якості в порівнянні з роботою відомої печі. 8 Порів. брак кг/т 2,4 5,2 6,48 0 0 0,48 0 11,9 3,3 Вміст Нх10-4 Порів. вміст. Н х 10-4 1,4 3,1 1,1 1,1 1,12 2,7 2,6 3,3 1,18 2,998

ДивитисяДодаткова інформація

Назва патенту англійськоюMetallurgical furnace

Автори англійськоюZhyvchenko Volodymyr Semenovych

Назва патенту російськоюМеталлургическая печь

Автори російськоюЖивченко Владимир Семенович

МПК / Мітки

МПК: C21C 7/072, C21C 5/52, B22D 41/02

Мітки: піч, металургійна

Код посилання

<a href="https://ua.patents.su/4-29370-metalurgijjna-pich.html" target="_blank" rel="follow" title="База патентів України">Металургійна піч</a>

Попередній патент: Паркувальний модуль

Наступний патент: Робочий орган культиватора