Спосіб роботи шахтної печі безкоксового одержання металу

Номер патенту: 30142

Опубліковано: 15.11.2000

Автори: Коваленко Василь Васильович, Вигран Сергій Георгієвич, Товаровський Йосип Григорович, Дишлевич Ігор Йосипович, Набока Володимир Іванович, Касаткін Олександр Олександрович

Формула / Реферат

Спосіб роботи шахтної печі безкоксового одержання металу, що містить в собі відновлювально-теплову обробку оксидних матеріалів в шахті, перевантаження їх в плавильне горно, довідновлення, плавлення та перегрів розплавів гарячим відновлювальним газом, що генерується в прифурмених газифікаторах горна, який відрізняється тим, що введення подрібленого флюсу та охолоджувального газу в піч здійснюють спільно через розвантажувальну течу перевантажувача шихти, витрати охолоджуючого газу Vx та флюсу Иr регулюють по залежностям

де: У - витрата вугілля, необхідна для одержання гарячого відновлювального газу, кг/т мет.;

Vс, Vв - кількість газу, що утворюється, відповідно, при газифікації вугілля біля фурм (м3/кг вугілля) та при відновленні оксидів в горні (м3/т мет.);

Fe - кількість завантаженого з шихтою заліза, т/год.;

[Fe] - вміст заліза в чавуні, кг/кг;

A - коефіцієнт, що визначається по виразу

Сгг, Сш, Сх - теплоємність газу, відповідно, горнового, шахтного, охолоджуючого, кДж/м3К;

tгг, tш, tх - температура газу, відповідно, горнового, шахтного, охолоджуючого, °C;

CaOS - потрібна кількість CaO в шлаці кг/т мет.;

CaOR - кількість CaO, завантаженого з залізорудною частиною через колошник, кг/т мет.;

CaOФ - кількість CaO, що вдувається з вугіллям через фурми, кг/т мет.;

CaOФЛ - вміст CaO в флюсі, що подається в горно, кг/т мет.

Текст

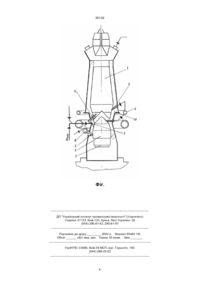

Спосіб роботи шахтної печі безкоксового одержання металу, що містить в собі відновлювальнотеплову обробку оксидних матеріалів в шахті, перевантаження їх в плавильне горно, довідновлення, плавлення та перегрів розплавів гарячим відновлювальним газом, що генерується в прифурмених газифікаторах горна, який відрізняється тим, що введення подрібленого флюсу та о холоджувального газу в піч здійснюють спільно через розвантажувальну течу перевантажувача шихти, витрати охолоджуючого газу Vx та флюсу И г регулюють по залежностям Vx=(У´Vc+Vв)´A´(1-А)- 1´Fe ´[Fe]-1 , м 3/год, A (54) СПОСІБ РОБОТИ ШАХТНОЇ ПЕЧІ БЕЗКОКСОВОГО ОД ЕРЖАННЯ МЕТАЛУ 30142 Поставлене завдання вирішується слідуючим чином. На відміну від відомого способу роботи шахтної печі безкоксового одержання металу, що містить в собі відновлювально-теплову обробку оксидних матеріалів в ша хті, перевантаження їх в плавильне горно, довідновлення, плавлення та перегрів розплавів гарячим відновлювальним газом, що генерується в прифурмених газифікаторах горна, з надходженням флюсу через колошник, введення подрібленого флюсу та охолоджувального газу здійснюють безпосередньо в горно печі спільно через патрубок, встановлених в розвантажувальній течці перевантажувачем шихти. Необхідну витрат о холоджуючого газу визначають по поточним значенням витрати вугілля, необхідного для одержання гарячого відновлювального газу, температури горнового газу та заданого значення температури газу що подається в шахту, по залежності: Vx=(У хVc+Vв)хAx(1-А)-1 хFe x[Fe]- 1, м 3/год, де: У - витрата вугілля, необхідна для одержання гарячого відновлювального газу кг/т мет.; Vc, Vв кількість газу що утворюється, відповідно, при газифікації вугілля біля фурм (м3/кг вугілля) та при відновленні оксидів в горні (м3/т мет.); Fe - кількість завантаженого з шихтою заліза т/год.; [Fe] вміст заліза в чавуні кг/кг; А - коефіцієнт, що визначається по виразу: А=(сгг хtгг-сш хtш)/(сггхtгг-с ххt x), сгг, сш, с х - теплоємність газу, відповідно, горнового, ша хтного, о холоджуючого, кДж/м 3К; tгг, tш, tx - температура газу, відповідно, горнового, шахтного, охолоджуючого, °С. Потрібну витрату флюсу, що подається в горно, визначають по залежності: И г=(СаОS-CaOR-СаОф )хСаОфл-1xFe x[Fe]- 1 кг/год, де: CaOS - потрібна кількість СаО в шлаці кг/т мет; CaOR - кількість СаО, завантаженого з залізорудною частиною через колошник кг/т мет.; СаОф - кількість СаО, що вдувається з вугіллям через фурми, кг/т мет.; СаОфл - вміст СаО в флюсі, що подається в горно кг/т мет. Між суттєвими розпізнавальними ознаками винаходу та те хнічним результатом, що досягається, є наступний причинно-наслідувальний зв'язок. Введення флюсу через патрубок в розвантажувальній течці перевантажувача забезпечує надходження флюсу безпосередньо в горно поза шахтою, де присутність сирого флюсу призводить до утворення СО2, який значно знижує відновлювальний потенціал газу. При пропонованому рішенні вуглекислота, що утворюється при розкладанні флюсу, в умовах псевдозрідженого шару в горні відновлюється до CO твердим вуглецем, що міститься в гарячому відновлювальному газі. Введення охолоджуючого газу через ту ж течу перевантажувача забезпечує надходження цього газу в зону виходу горнового газу з шару шихти в під купольний простір, тобто в область, де гарячий відновлювальний газ вже віддав свій енергопотенціал шихті та має залишкову температуру 12001300°. Охолоджуючий газ в цій зоні вільно перемішується з горновим газом та знижує температуру горнового газу до необхідної перед подаванням до шахти (наприклад 900°С). Надходження флюсу в цю ж зону знижує потрібну витрату охолоджуючого газ у так як частина залишкового тепла горнового газу витрачається на нагрів та розкладання флюсу. При епізодичному випадковому підвищенні температури горнового газу можливе розм'якшення та, за рахунок чого, застрягання матеріалу в розвантажувальній течці перевантажувача. Введення охолоджуючого газу через ту ж течу попереджує перегрів матеріалу, зберігає його в сипкому стані та забезпечує вільний схід ши хти в горно. Взаємозв'язок величини витрат охолоджуючого газу з ви тратами вугілля, необхідними для одержання гарячого відновлювального газу, температурою горнового, охолоджуючого та ша хтного газу визначається балансом тепла та газу в горні, який описується виразом: Qгг-+Q x=Qшг (1) Vш=Vф +Vв+Vx (2) де: Qгг, Q х, Q шг - тепло газу, відповідно, горнового, охолоджуючого та того, що спрямовується в шахту; Vш, Vф , Vв, Vx - витрати газу, відповідно, шахтного, фурменого, що утворюється при відновлюванні оксидів в горні та охолоджуючого. Розписуючи складові балансу (1) отримаємо: (Vф +Vв)хtгг xсгг+Vxxt xxc x=Vш хtш xс ш. (3) З балансу (2) наслідує: Vф +Vв=Vш-Vx. (4) Перетворюючи вираз (3) з урахуванням (4), отримаємо: Vx=Vш(tгг xсгг-tш xс ш)/(tгг xсгг-t xxс x) (5) 3 балансу газа (2) також слідує: Vф =Vш-Vx-Vв . (6) Підставляючи в вираз (6) значення Vx по виразу (5), після перетворювань отримаємо: Vф =Vш[1-(tгг хсгг-t ш xсш)/(tгг хсгг-t xxс x)]-Vв звідси Vш=(Vф +Vв)/[1-(tгг xсгг-tш хс ш)/(tггxсгг-t xхc x)]. (7) Витрата фурменого газу безпосередньо визначається витратою вугілля на газифікацію: Vф =УхVc . З виразу (5) з урахуванням (7) та (8), замінивши комплекс: (tггхсгг-t ш хсш)/(tгг хсгг-t xхс x) на коефіцієнт А, отримаємо: Vx=(У хVc+Vв)хАх(1-A)-1 м 3/т мет. (9). З виразу (9) слідує, що витрата охолоджуючого газу залежить від витрати вугілля на газифікацію, заданого значення tш та значення tгг, що визначається балансом, тепла в горні. Для оперативного управління витратою охолоджуючого газу, що необхідно для підтримання поточних значень температури газу на шахту в заданих межах, визначено поточну годинну продуктивність печі: П т=Fe/[Fe] т/год. де: Fe - кількість завантаженого з шихтою заказа, т/год.; [Fe] - вміст заліза в чавуні, кг/кг. Тоді поточне значення витрати охолоджуючого газу складе: Vx=(У хVc+Vв)хАх(1-А)-1 хFe x[Fe]- 1 м 3/год. (10) Витрату флюсу (наприклад, вапняку), який необхідно подати в горно (И г кг/т мет) аби отримати задану основність шлаку, визначають як різницю сумарного вмісту вапна в шлаці (СаОS кг/т мет.), з кількістю вапна, що прийде в горно з залізорудною частиною (офлюсований агломерат) (СаОR кг/т мет.) та тією, що вдувається через фу 2 30142 рми для офлюсування золи вугілля (СаОф кг/т мет.) віднесену до вмісту вапна в флюсі (СаОфл кг/кг): И г=(СаОS-CaOR-СаОф )хСаОфл-1 кг/т мет. Значення СаОS призначають виходячи з необхідної основності шлаку, СаОф - виходячи з зольності вугілля. Для зручності регулювання витрати флюсу доцільно И г визначати на поточну годинну продуктивність печі, яка визначається по кількості завантаженого заліза, тоді: И г=(СаОS-СаОR-СаОф )хСаОфл-1 х хFe x[Fe]-1 кг/год. (11) Височина положення місця входу розвантажувальної течі перевантажувача в горно над рівнем фурм визначає максимальну височину шару ши хти в горні. Височина шару шихти мусить бути такою, аби забезпечувалися: затоплений стан фурмених струменів з метою максимального використання тепла та відновлювального потенціалу гарячого відновлювального газу в псевдозрідженім шарі матеріалу; максимальна височина вільного об'єму під куполом горна з метою мінімізації винесення пилевидної фракції шихти, що завантажується в горно та гідного змішування горнового газу з охолоджувальним. Враховуючи вказані фактори, а також схожість та відмінність в поведінці фурменних стуменів в горні доменної печі та горні шахтної печі безкоксового одержання металу, відношення височини положення місця входу розвантажувальної течі перевантажувача в горно над рівнем фурм до діаметру горна може бути прийняте, наприклад, дорівнюючим 0,1-0,2. Таким чином, суттєві розпізнавальні ознаки даного способу роботи шахтної печі безкоксового одержання металу забезпечують досягнення технічного результату, а саме - збереження відновлювального потенціалу газу, що подається в шахту, оперативне управління температурою цього газу та основністю шлаку. Споживчий результат відіб'ється в скороченні витрат палива на одиницю виплавлюваного металу та, відповідно, його собівартості. Сутність способу пояснюється кресленням, де на фігурі наданий розріз загального виду печі. Шахтна піч безкоксового одержання металу містить шахту 1, горно 2 оснащене металоприймачем 3, фурми 4 для подавання відновлювального газу в ша хту 1, фурмені прибори 5 горна 2 та перевантажувачі ши хти 6 з розвантажувальною течею 7, при фурмені газифікатори вугілля 8, колектор горнового газу 9, заплечики 10. Введення подрібленого флюсу та охолоджувального газу в піч здійснюється спільно через розвантажувальну течу 7 перевантажувача ши хти 6. Спосіб реалізується слідуючим чином. Шихтові матеріали, завантажувані в шахту 1, піддаються відновлювально-тепловій обробці в протитечії гарячого відновлювального газу, що вдувається в нижню частину шахти і при температурі, що забезпечує збереження твердофазного стану матеріалів. Перевантажувачами шихти 6 відновлені матеріали подаються в горно 2, де в псевдозрідженому фурменими струменями шарі відбувається їх довідновлення, плавлення та перегрів розплава за рахунок гарячих відновлювальних газів, що генеруються в прифурмених газифікаторах 8 зернистого вугілля. Гази з горна 2 спрямовуються через газовідводи в колектор 9, з якого розводяться по фурмам 4, розташованим по обводу заплечиків 10. Для підтримання необхідної температури вдуваємих в ша хту 1 газів (наприклад 900°С), до газів горна, які мають температуру 1200-1300°С, додають в необхідній кількості охолоджуючий газ, для чого використовують очищений колошниковий, або газ що надходить зовні, або надлишковий горновий газ попередньо охолоджений з рекуператорі або скрубері, який використовується в режимі рециркуляції. Витрату газ у регулюють по наведеній залежності (10). Спільно з охолоджувальним газом в горно 2 вводять подріблений флюс (наприклад вапняк) в кількості, необхідній для отримання заданої основності шлаку. Витрату флюсу регулюють по наведеній залежності (11). Приклад реалізації: Задано: У=487 кг/т мет.; Vc=2,5 м 3/кт вугілля Vв= =80 м 3/т мет.; tгг=1200°C tш=900°С tx=50°C; сгг= =1,45 кДж/м 3к; сш=1,4 кДж/м 3к; сx=1,3 кДж/м 3к; Fe=80 т/год. [Fe]=0,9565 кг/кг: 1200 ´1,45 - 900 ´ 14 , A= = 0,268 1200 ´ 145 - 50 ´ 13 , , (487´ 2,5 + 80) ´0,286 ´ 80 = 43,5´ 103 м 3/год. Vx = (1- 0,286) 0,9565 Вихід шлаку - 460 кг/т мет. Вміст СаО в шлаці - 49%. CaOS=460x0,49=225,4 кг/т мет. Витрата агломерату R=1730 кг/т мет. Вміст СаО в агломераті - 10,5%: CaOR=1730x0,105=181,6 кг/т мет. Через фурми вдається СаОф =20 кг/т мет. Вміст "вільного" СаО в вапняці СаОфл=0,52=0,01х1,2=0,508 кг/кг (0,52 - вміст СаО в вапняці, 0,01 - вміст SiО2 в вапняці, 1,2 - основність шлаку): 225,4 - 1816 - 20 , 80 Иг = ´ = 3920,8 кг/год. 0,508 0,9565 Таким чином, вирішується поставлене завдання та досягається технічний результат. 3 30142 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMode of operation of shaft furnace for cokeless metal preparing

Автори англійськоюTovarovskyi Yosup Hryhorovych, Dyshlevych Ihor Yosypovych, Vyhran Serhii Heorhievych, Kasatkin Oleksandr Oleksandrovych, Naboka Volodymyr Ivanovych, Kovalenko Vasyl Vasyliovych

Автори російськоюТоваровский Иосиф Григорьевич, Дишлевич Игорь Иосифович, Выгран Сергей Георгиевич, Касаткин Александр Александрович, Набока Владимир Иванович, Коваленко Василий Васильевич

МПК / Мітки

МПК: C21B 13/02

Мітки: шахтної, металу, одержання, спосіб, роботи, безкоксового, печі

Код посилання

<a href="https://ua.patents.su/4-30142-sposib-roboti-shakhtno-pechi-bezkoksovogo-oderzhannya-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб роботи шахтної печі безкоксового одержання металу</a>

Попередній патент: Електрод для внутрішньопорожнинної гіпертермії

Наступний патент: Лікарський препарат

Випадковий патент: Нелінійно-оптичний матеріал на основі монокристалічного kdp