Спосіб приєднання відводів до діючих трубопроводів

Номер патенту: 37287

Опубліковано: 15.05.2001

Автори: Немчин Олександр Федорович, Клявлін Валерій Володимирович

Формула / Реферат

1. Спосіб приєднання відводів до діючих трубопроводів, який включає монтаж на трубопроводі секцій стикувального вузла з патрубком і кріпильними з'єднаннями, ущільнення їх з трубопроводом за допомогою герметизуючих засобів, включаючи клейовий склад, випробування стикувального вузла на міцність і герметичність та виконання в трубопроводі отвору, який відрізняється тим, що секції вузла стягують до утворення на всіх кріпильних з'єднаннях крутимого моменту, який визначається як Мкр(нм)=К*D*S, де D -зовнішній діаметр трубопроводу, мм; S - товщина його стінки, мм; К - коефіцієнт пропорційності, який для трубопроводів D=420-720 дорівнює 0,15-0,16; для D=820-1020-0,12-0,14.

2. Спосіб за п.1, який відрізняється тим, що кріпильні з'єднання затягують по черзі з дозуванням на кожному циклі 8-10° від повної затяжки, а після досягнення 70-75% повної затяжки дозування зменшують вдвічі.

3. Спосіб за п.1, який відрізняється тим, що тривалість полімеризації клейового складу принаймні вдвічі перебільшує час стягування секцій вузла.

4. Спосіб за п.1, який відрізняється тим, що перед вирізкою в трубопроводі отвору під відвід здійснюють зварювання повздовжніх стиків вузла і демонтаж його кріпильних з'єднань.

5. Спосіб за п.1 або 4, який відрізняється тим, що зварювання проводять при забезпеченні температури стінки трубопроводу не більше 250-300 °С.

6. Спосіб за п.1 або 4, який відрізняється тим, що місце монтажу вузла на трубопроводі вибирають за умов забезпечення відстаней між поздовжніми швами трубопроводу і стиками вузла не менш 100 мм, а кільцевим швом трубопроводу і кінцем вузла не менш 1000 мм.

Текст

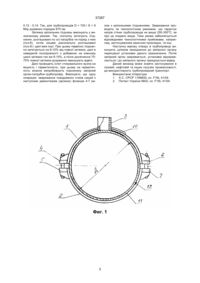

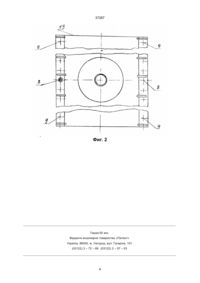

1. Спосіб приєднання відводів до діючих трубопроводів, який включає монтаж на трубопроводі секцій стикувального вузла з патрубком і кріпильними з'єднаннями, ущільнення їх з трубопроводом за допомогою герметизуючих засобів, включаючи клейовий склад, випробування стикувального вузла на міцність і герметичність та виконання в трубопроводі отвору, який відрізняється тим, що секції вузла стягують до утворення на всіх кріпильних з'єднаннях крутного моменту, який визначається як Мкр(нм)=К*D*S, де D -зовнішній діаметр трубопроводу, ММ; S - товщина його стінки, мм; К -коефіцієнт пропорційності, який для трубопроводів D = 420-720 дорівнює 0,15-0,16; для D = 820-1020 0,12-0,14. 2. Спосіб за п.1. який відрізняється тим. що кріпильні з'єднання затягують по черзі з дозуванням на кожному циклі 8-10% від повної затяжки, а після досягнення 70-75% повної затяжки дозування зменшують вдвічі. 3. Спосіб за п.1, який відрізняється тим, що тривалість полімеризації клейового складу принаймні вдвічі перебільшує час стягування секцій вузла. 4. Спосіб за п.1, який відрізняється тим; що перед вирізкою в трубопроводі отвору під відвід здійснюють зварювання повздовжніх стиків вузла і демонтаж його кріпильних з'єднань. 5. Спосіб за п.1 або 4, який відрізняється тим, що зварювання проводять при забезпеченні температури стінки трубопроводу не більше 250-300°С. 6. Спосіб за п.1 або 4, який відрізняється тим, що місце монтажу вузла на трубопроводі вибирають за умов забезпечення відстаней між поздовжніми швами трубопроводу і стиками вузла не менш 100 мм, а кільцевим швом трубопроводу і кінцем вузла не менш 1000 мм. (19) (21) 2000010113 (22) 06.01.2000 (24) 15.05.2001 (46) 15.05. 2001, Бюл. № 4, 2001 р. (72) Клявлін Валерій Володимирович, Немчин Олександр Федорович (73) Клявлін Валерій Володимирович, Немчин Олександр Федорович (56) Патент України 8802, кл. F16L 41/04, 30.09.96. C2 (54) СПОСІБ ПРИЄДНАННЯ ВІДВОДІВ ДО ДІЮЧИХ ТРУБОПРОВОДІВ 37287 Мкр(н.м.)=D*S*К., Що до режиму зварювання стиків вузла, то встановлено, що перегрів стінки трубопроводу на 10-12° вище 250°С для термозміцнених сталей та на 12-14° вище 300оС для інших сталей може привести до деформації стінки під тиском газу. Суть винаходу пояснюється кресленнями. Фіг.1 - розріз трубопроводу зі змонтованим стикувальним вузлом. Фіг.2 - вид зверху на стикувальний вузол. Стикувальний вузол виконано у вигляді кожуха - трійника, він складається з двох секцій 1 та 2, одна з яких має патрубок відводу 3, діаметр якого дорівнює діаметру відповідного відводу. Патрубок 3 має фаску під приварку типового рівнопрохідного крану чи засувки (цей запірний орган не показано). Секції вузла мають повздовжні фланці 4,5,6,7, розташовані в місцях їх рознімання, які несуть кріпильні з'єднання 8,9. Герметизуючий засіб вводиться в контактну зону 10 між вузлом та поверхнею трубопроводу 11. Здійснюється спосіб таким чином. Ділянку діючого трубопроводу, до якої планують приєднати відвід, звільняють від ізоляції і розмічають на ній місце монтажу стикувального вузла. Це місце визначається із забезпеченням таких умов: відстань між повздовжніми швами трубопроводу (точка 12 фіг.1) і повздовжніми стиками вузла (поз.7, фіг.1) повинна бути не менш 100 мм, а відстань між кільцевим швом трубопроводу і одним із кінців вузла (наприклад 13 фіг.2) повинна бути не менш 1000 мм. Після того на трубопровід встановлюють секції 1 та 2 стикувального вузла з патрубком 3 та запірним органом, який попередньо приварений до патрубка. Ущільнення контактної зони 10 здійснюється шляхом попереднього введення в цю зону пружного герметизуючого кільця та шару клейового складу з допоміжною еластичною прокладкою. Внутрішній діаметр кільця і прокладки відповідають діаметру патрубка, обидві деталі плоскі, виготовлені із бензомастильностійкої гуми, при цьому кільце має більшу товщину і зовнішній діаметр, ніж прокладка. Склад клеєвої композиції підбирають таким чином, щоб забезпечити умову: тривалість затвердіння - полімерізації композиції повинна принаймні в два рази перебільшувати час стягування секцій вузла. Наприклад, якщо час стягування дорівнює 6 годинам, то тривалість затвердіння повинна бути не менше 12 годин. Досягається це підбором отверджувача та його кількості. Названий клеєвий склад ГОТУЮТЬ на базі пластифікованих епоксидних смол і наносять на поверхні секцій трубопроводу. Одночасно встановлюють прокладку, яка виконує функції первісного ущільнення до затвердіння складу. Після проведення цих операцій фланці 4-7 секцій стягують шляхом затягування динамометричним ключем кріпильних з'єднань 8, 9 до одержання на всіх з'єднаннях крутного моменту Мкр(н.м.), що визначається як D*S*K, де D - зовнішній діаметр трубопроводу, мм; S - товщина його стінки, мм; К - коефіцієнт пропорційності. Для трубопроводів D = 420-720 Мкр дорівнює 0,15 - 0,16, для D = 820-1020 Мкр дорівнює де D - зовнішній діаметр трубопроводу, мм; S - товщина його стінки, мм; К - коефіцієнт пропорційності, який для трубопроводів D = 420-720 - дорівнює 0,15-0,16; для D = 820-1020 - 0,12-0,14. Для мінімізації локальних напружень в секціях і трубопроводі кріпильні елементи затягують почергово з дозуванням на кожному циклі 8-10% від повної затяжки, а після досягнення 70-75% повної затяжки дозування зменшують вдвічі. Герметизація стикувального вузла на трубопроводі за допомогою клейового складу забезпечує роз'ємне з'єднання секцій вузла при досить надійному закріпленні його на трубопроводі. При цьому надійність герметизації підвищується тим, що тривалість затвердіння - полімеризації складу принаймні в 2 рази перебільшує час стягування секцій вузла. Додаткове підвищення надійності закріплення вузла на трубопроводі досягається наступним шляхом, після іспиту вузла, зварювання повздовжніх стиків вузла і демонтажу його кріпильних з'єднань. Після проведення цих операцій в трубопроводі виконують отвір під відвід. При цьому зварювання стиків вузла проводять при забезпеченні температури стінки трубопроводу не більше 250-300°С. Важливим є також критерій визначення місця монтажу вузла на трубопроводі. Місце вибирають за умов забезпечення відстаней між повздовжніми швами трубопроводу і вузла не менш 100 мм, а кільцевим швом трубопроводу і кінцем вузла не менш 1000 мм. Вищенаведені співвідношення для використання способу одержані в основному експериментальним шляхом. Так, в формулі для одержання необхідного крутного моменту Мкр. на кріпильних елементах різниця в значеннях коефіцієнту пропорційності К для різних груп діаметрів трубопроводу відображає нелінійний характер переміни жорсткості труби при зміні її діаметрів. При цьому відхилення від наведених діапазонів значень навіть на 0,01 може викликати небажане підвищення напруги в матеріалі секцій і трубопроводу, або також небажане послаблення натягу в охваті секціями трубопроводу. Останнє може привести до зниження міцності і щільності контакту між вузлом та трубопроводом. Також встановлено, що відхилення на 2-3% від наведеного режиму затяжки кріпильних з'єднань приводить до росту в конструкціях вузла та трубопроводу локальних напружень та негативно впливає на затвердіння клейового складу. При стягуванні секцій вузла порушується режим затвердіння - полімеризації клейового складу. Тому після закінчення монтажу секцій потрібен час на протікання вищеозначених процесів в клеєвому складі. Встановлено, що недотримання вищенаведених співвідношень в тривалості монтажу секцій і затвердіння - полімеризації складу вже на годину може викликати недостатню герметизацію стикувального вузла. До локальних напружень в швах трубопроводу може привести також зменшення вищенаведених відстаней вже на 10%. 2 37287 0,12 - 0,14. Так, для трубопроводів D = 720 і S = 9 Мкр дорівнює порядка 970 нм. Затяжку кріпильних з'єднань виконують у визначеному режимі. Так, спочатку затягують з'єднання, розташовані по осі патрубка чи поряд з нею (поз.8), потім кінцеві діагонально розташовані (поз.9) і далі вже інші. При цьому первісно з'єднання затягуються на 8-10% від повної затяжки, далі в наведеній послідовності з добавкою на кожному циклі затяжки тих же 8-10%, а після досягнення 7075% повної затяжки дозування зменшують вдвічі. Далі проводять іспит стикувального вузла на міцність і герметичність, при цьому на герметичність власне випробовують порожнину запірний орган-патрубок-трубопровід. Виконують ще одну операцію: зварювання повздовжніх стиків секцій з наступним демонтажем (зрізкою) фланців 4-7 ра зом з кріпильними з'єднаннями. Зварювання проводять за технологічним режимом, що гарантує нагрів стінки трубопровода не вище 250-300оС, як про це згадано вище. Така умова забезпечується відповідними технологічними прийомами, наприклад, застосуванням захисних прокладок, та інш. Наступну вирізку отвору в трубопроводі виконують шляхом приєднання до запірного органу пересувної установки даного призначення. Потім запірний орган закривається, установка відокремлюється і до запірного органу приєднується відвід. Даний винахід може знайти застосування в газовій, нафтовій та інших галузях промисловості, де використовують трубопровідний транспорт. Використана література 1. А.С. СРСР 1196600, кл. F16L 41/04. 2. Патент України 8802, кл. F16L 41/04. Фиг. 1 3 37287 Фиг. 2 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for connection of pipe-branches to operating pipelines

Автори англійськоюClyavlin Valeriy Volodymyrovich, Nemchyn Oleksandr Fedorovych

Назва патенту російськоюСпособ подсоединения отводов к действующим трубопроводам

Автори російськоюКлявлин Валерий Владимирович, Немчин Александр Федорович

МПК / Мітки

МПК: F16L 41/00

Мітки: діючих, спосіб, трубопроводів, відводів, приєднання

Код посилання

<a href="https://ua.patents.su/4-37287-sposib-priehdnannya-vidvodiv-do-diyuchikh-truboprovodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб приєднання відводів до діючих трубопроводів</a>

Попередній патент: Гідравлічний генератор коливань

Наступний патент: Пристрій для очистки природного газу в газопроводах

Випадковий патент: Змішувач