Спосіб визначення розподілу матеріалів у домні

Формула / Реферат

Спосіб визначення розподілу матеріалів у домні, що містить контроль геометричних параметрів окремих ділянок поверхні матеріалів, визначення параметрів радіального розподілу матеріалів по змінам геометричних параметрів їх поверхні, який відрізняється тим, що одночасно контролюють температурні параметри тих же ділянок поверхні, визначають швидкості змін температурних параметрів в процесі осідання завантажених матеріалів, а визначення параметрів радіального розподілу матеріалів здійснюють з врахуванням швидкості змін температурних параметрів відповідних ділянок поверхні.

Текст

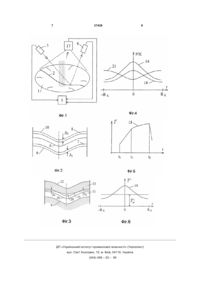

Спосіб визначення розподілу матеріалів у домні, що містить контроль геометричних пара 3 37426 4 рів радіального розподілу матеріалів по змінах тролю профілю та рівня поверхні матеріалів. В геометричних параметрів їх поверхні, згідно з виякості цих засобів використовують, наприклад, находом, одночасно контролюють температурні гама-локатор профілю та рівня поверхні матеріапараметри тих же ділянок поверхні, визначають лів, який відрізняється підвищеною функціональшвидкості змін температурних параметрів у проною надійністю в умовах діючої домни в порівнянні цесі осідання завантажених матеріалів, а визназ іншими аналогічними засобами. При цьому коорчення параметрів радіального розподілу матеріадинати точок профілю 2 поверхні 1 по одному з лів здійснюють з врахуванням швидкості змін діаметрів колосника визначають по точках взаємтемпературних параметрів відповідних ділянок ного перетину осей орієнтації слідкуючих блоків поверхні. джерела 3 і приймача 4 гама-випромінювання за На фіг. 1 показана схема здійснення запроподопомогою обчислювального блока 5 (фіг. 1). нованого способу. Контроль профілів поверхні матеріалів здійсНа фіг. 2 показана схема визначення попереднюють двічі в проміжку часу між моментами заванніх значень показників радіального розподілу матаження і-тої та (і-1)-тої порцій матеріалів (профілі теріалів. 6 і 7) і один раз безпосередньо після завантаження На фіг. 3 показана структура стовпа шихтових і-тої порції матеріалів (профіль 8). Ординати точок матеріалів при почерговому завантаженні окремих профілю 7 корегують за допомогою обчислювальїх порцій. ного блока 5 на величину Δ1 пропорційно швидкоНа фіг. 4 показані графіки радіального розпості опускання шихтових матеріалів і інтервалу часу ділу рудного навантаження на кокс, визначені за між моментами контролю профілю 7 і початку зарезультатами контролю геометричних і темперавантаженням і-тої порції матеріалів (фіг. 2). При турних параметрів поверхні шихтових матеріалів. цьому швидкість опускання шихтових матеріалів На фіг. 5 показаний графік залежності відносвизначають по змінах ординат точок профілю 7 ної температури поверхні матеріалів від часу. відносно ординат точок профілю 6 поверхні. ВнаНа фіг. 6 показаний графік радіального розпослідок такого корегування профілю 7 визначають ділу швидкості змін відносної температури порозрахунковий профіль 9 поверхні, який за часом верхні матеріалів. відповідає початку завантаження і-тої порції матеНа фігурах представлені: 1 - поверхня шихторіалів і тому розташований нижче профілю 7. Орвих матеріалів на колоснику домни; 2 - профіль динати точок профілю 8 корегують за допомогою поверхні по одному з діаметрів колосника; 3, 4 обчислювального блока 5 на величину Δ2 пропорслідкуючі блоки відповідно джерела і приймача ційно швидкості осідання шихтових матеріалів і гама-локатора профілю та рівня поверхні матеріаінтервалу часу між моментами контролю профілю лів; 5 - обчислювальний блок, підключений своїми 8 і кінцем завантаження і-тої порції матеріалів. входами до виходів блоків 3 і 4; 6 і 7 - профілі поВнаслідок такого корегування профілю 8 визначаверхні матеріалів в процесі їх осідання після зають розрахунковий профіль 10 поверхні, який за вантаження (і-1)-тої порції матеріалів; 8 - профіль часом відповідає закінченню завантаження і-тої поверхні матеріалів безпосередньо після завантапорції матеріалів і тому розташований вище проження і-тої порції матеріалів; 9 і 10 - розрахункові філю 8 (фіг. 2). Попередні значення показників профілі поверхні матеріалів, які за часом відповірадіального розподілу шихтових матеріалів розрадають початку і закінченню завантаження і-тої ховують за допомогою обчислювального блока 5 порції матеріалів; 11 - шар завантаженої і-тої порпо змінах геометричних параметрів розрахунковоції матеріалів; 12 - розрахунковий профіль поверхго профілю 10 поверхні матеріалів відносно розрані, який за часом відповідає закінченню завантахункового профілю 9, які виникають внаслідок заження (і+1)-тої порції матеріалів; 13 - шар вантаження і-тої порції матеріалів на поверхню з завантаженої (і+1)-тої порції матеріалів; 14 - грапрофілем 9. Ці зміни розглядають як радіальний фік радіального розподілу рудного навантаження розподіл висоти шару 11 завантаженої порції шихна кокс, визначений по відношенню висоти шару тових матеріалів, розташованого між розрахунко13 до висоти шару 11; 15 - профіль поверхні шару вими профілями 9 і 10 (фіг. 3). 11, отриманий внаслідок корегування профілю 10; Аналогічним чином визначають розподіл на16 - скорегований графік радіального розподілу ступної (і+1)-тої порції шихтових матеріалів. Поперудного навантаження на кокс; 17 - швидкодіючий редні значення показників радіального розподілу інфрачервоний сканер, який підключений своїм (і+1)-тої порції матеріалів розраховують за доповиходом до відповідного входу блока 5; 18 - залемогою обчислювального блока 5 по змінах геометжність від часу відносної температури поверхні ричних параметрів розрахункового профілю 12 матеріалів на окремих ділянках профілю 2; 19 поверхні (і+1)-тої порції матеріалів відносно роззалежність швидкості змін в часі відносної темперахункового профілю 10 поверхні і-тої порції матератури поверхні від відстані до осі колосника; 20 ріалів. Ці зміни розглядають як радіальний розпонайбільш точний розрахунковий профіль поверхні діл висоти шару 13 (і+1)-тої порції матеріалів, матеріалів 11 і-тої порції, сформований в момент розташованого між розрахунковими профілями 10 завантаження (і+1)-тої порції матеріалів; 21 - найі 12 (фіг. 3). більш точний графік радіального розподілу рудноПри роздільному завантаженні коксу і рудних го навантаження. матеріалів, як це звичайно відбувається в умовах Спосіб реалізується таким чином. домни з лотковим засипним апаратом, шари і-тої Геометричні параметри поверхні 1 шихтових 11 та (і+1)-тої 13 порцій матеріалів відрізняються матеріалів на колоснику домни (фіг. 1) періодично між собою за видом шихтових матеріалів. Зокревизначають за допомогою відповідних засобів конма, шар 11 може бути з коксу, а шар 13 - з рудних 5 37426 6 матеріалів. В таких випадках радіальний розподіл поверхню з профілем 12 (фіг. 3). Таким чином шихтових матеріалів визначають у. вигляді радіаотримують значення швидкості змін в часі відносльного розподілу рудного навантаження на кокс 14 ної температури T ¢ поверхні матеріалів 19 на (фіг. 4), причому рудне навантаження розраховуокремих ділянках профілю 2 в залежності від відсють за допомогою обчислювального блока 5 по тані r до осі колосника (фіг. 6). За такою методивідношенню висоти шару рудних матеріалів 13 до кою визначення швидкості змін температурних висоти шару коксу 11 з урахуванням насипної параметрів поверхні матеріалів як функції T ¢ =¦(r) щільності шихтових матеріалів. Методичну похибстворюють можливість визначення ступеню радіаку гама-профілеміра, зумовлену більшою глибильного зміщення частини завантаженої порції 11 ною проникнення гама-променів в кокс 11 в порівнянні з рудними матеріалами 13, компенсують шихти за величиною T ¢ , грунтуючись на суттєвошляхом корегування профілю 10 на заздалегідь му впливі цього зміщення на T ¢ як при роздільновибрану поправку Δ3 за допомогою блока 5. Внаму, так і при змішаному завантаженні рудної і кокслідок цього корегування отримують більш точний сової частин шихти. розрахунковий профіль 15 поверхні коксового шаДалі, розрахункові показники радіального розру 11, який по ординатах точок відрізняється від поділу завантаженої порції 11 шихти корегують за профілю 10 на величину поправки Δ3 (фіг. 3), а допомогою блока 5 пропорційно швидкості змін також з більшою точністю розраховують дані радітемпературних параметрів T ¢ ділянок поверхні ального розподілу рудного навантаження 16 (фіг. матеріалів шляхом відповідного корегування ор4). В разі використання інших засобів контролю динат розрахункового профілю 15 поверхні шару профілю поверхні матеріалів величину поправки коксу 11 на величину поправки Δ4 (фіг. 3). При Δ3 розраховують відповідним чином з врахуванням цьому величину поправки Δ4, яка є функцією відсособливостей цих засобів. тані r, визначають пропорційно відхиленню параОдночасно з контролем геометричних параметрів поверхні 1 шихтових матеріалів безперервметрів T ¢ від середнього значення T¢ (фіг. 6), ср но контролюють температурні параметри тих же яке розраховують, наприклад, за формулою: ділянок поверхні 1 за допомогою, наприклад, швидкодіючого інфрачервоного сканера 17 за тим же 2 RK T¢ = r × T ¢(r )dr , де RК - радіус колосника діаметром колосника, тобто на ділянках профілю 2 2 ò RK 0 (фіг. 1) і накопичують дані про ці параметри за допомогою обчислювального блока 5. Використодомни. вуючи накопичені дані про температурні параметЗавдяки такому чи подібному врахуванню ри поверхні 1, розраховують за допомогою блока 5 швидкості змін температурних параметрів відповізалежність 18 відносної температури поверхні мадних ділянок поверхні матеріалів при визначенні параметрів радіального розподілу матеріалів знитеріалів як функції часу T =¦(t) на окремих ділянжують вплив радіального зміщення частини коксу ках профілю 2, починаючи з моменту часу t1, припід час завантаження порції рудних матеріалів 13 чому момент часу вибирають після моменту (фіг. 3), отримують найбільш точний розрахункозакінчення завантаження (і+1)-тої порції, напривий профіль 20 поверхні коксового шару 11 і з маклад, рудних матеріалів 13 (фіг. 3 і фіг. 5). Відносні ксимально можливою точністю розраховують за значення температури T визначають за віднодопомогою блока 5 дані радіального розподілу шенням поточних значень температури Т поверхні рудного навантаження 21 (фіг. 4). матеріалів на окремих ділянках профілю 2 до поВ разі змішаного завантаження коксової і рудчаткових значень температури поверхні матеріалів ної частин шихти в умовах домни з конусним засиT0. В якості значень T0 вибирають, наприклад, пним апаратом обмежуються визначенням радіазначення температури тих же ділянок поверхні льного розподілу висоти шару вибраної порції матеріалів 11 перед завантаженням (і+1)-тої порції шихтових матеріалів 11 по змінах геометричних 13 матеріалів. параметрів скорегованих профілів поверхні відпоДалі, визначають за допомогою блока 5 знавідних порцій матеріалів. чення швидкості зміни в часі відносної температуВикористання запропонованого способу дори поверхні матеріалів T ¢ на окремих ділянках зволяє на найбільш ранніх стадіях формування профілю 2 в процесі осідання завантажених матеструктури стовпа шихти в домні визначати з високою точністю показники радіального розподілу ріалів як відношення T¢ = T2 - T / (t 2 - t1) , де Т1, 1 шихтових матеріалів як головного фактору впливу Т2 - відносні значення температури в моменти часу на радіальний розподіл газового потоку і забезпевідповідно t1 і t2, причому момент часу вибирають чує завдяки цьому підвищення ефективності так, щоб залежність 18 в проміжку часу від t1 до t2 управління розподілом газового потоку в домні. була приблизно лінійною (фіг. 5). При цьому виконують умову t1

ДивитисяДодаткова інформація

Автори англійськоюHolovchenko Anatolii Semenovych

Автори російськоюГоловченко Анатолий Семенович

МПК / Мітки

МПК: G01B 11/24, C21B 7/24

Мітки: домні, матеріалів, визначення, розподілу, спосіб

Код посилання

<a href="https://ua.patents.su/4-37426-sposib-viznachennya-rozpodilu-materialiv-u-domni.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення розподілу матеріалів у домні</a>

Попередній патент: Електродугове джерело плазми

Наступний патент: Спосіб одержання порошків кобальту

Випадковий патент: Листозгинальна машина