Спосіб автоматичного керування одностадійним циклом мокрого подрібнювання магнетитових руд

Номер патенту: 39942

Опубліковано: 25.03.2009

Автори: Цибулевський Юрій Євгенович, Мордовін Дмитро Миколайович, Дрига Володимир Володимирович, Кучер Василь Григорович, Азарян Альберт Арамаісович

Формула / Реферат

Спосіб автоматичного керування одностадійним циклом мокрого подрібнювання магнетитових руд, що включає стабілізацію заданої (планової) витрати вихідної руди із заданим (плановим) вмістом магнітного заліза зміною подачі руди в млин, стабілізацію заданого співвідношення руда-вода в млин зміною подачі води в млин і стабілізацію заданої (планової) щільності зливу класифікатора подачею додаткової води в класифікатор, який відрізняється тим, що додатково вимірюють поточний вміст магнітного заліза в вихідній руді, порівнюють його із заданим значенням і коригують задане значення витрати руди в млин залежно від величини відхилення поточного вмісту магнітного заліза у вихідній руді від заданого, при відхиленні поточного значення від заданого у бік збільшення задане значення витрати руди зменшують, а при його відхиленні у бік зменшення - збільшують, при цьому величину скоректованої витрати руди визначають за виразом:

![]() ,

,

де Qck, Qз - відповідно, скореговане і задане (планове) значення витрати руди в млин, т/годину;

Feм.з, Feм.п - відповідно, задане (планове) і поточне (виміряне) значення вмісту магнітного заліза у вихідній руді, %.

Текст

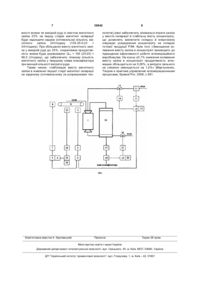

Спосіб автоматичного керування одностадійним циклом мокрого подрібнювання магнетитових руд, що включає стабілізацію заданої (планової) витрати вихідної руди із заданим (плановим) вмістом магнітного заліза зміною подачі руди в млин, стабілізацію заданого співвідношення руда-вода в млин зміною подачі води в млин і стабілізацію заданої (планової) щільності зливу класифікатора подачею додаткової води в класифікатор, який 3 зливу класифікатора подачею додаткової води в класифікатор, який [А.С. СРСР №755303, В02С 25/00, 1980]. До переваг системи у порівнянні з відомими способами варто віднести те, що в її структурі чітко визначені три основних контури стабілізації циклу подрібнювання: контур стабілізації витрати руди в млин, контур стабілізації співвідношення руда-вода у млин, контур стабілізації крупності зливу класифікатора, а також контур контролю густини зливу класифікатора. Як показує аналіз впроваджених у виробництво на підприємствах чорної й кольорової металургії способів автоматичного керування циклом подрібнювання, у 95% випадків автоматизацію циклу подрібнювання забезпечують саме ці три контури стабілізації: стабілізація ввитрати руди в млин, стабілізація співвідношення руда - вода за допомогою подачі води в млин та стабілізація щільності зливу класифікатора, подачею додаткової води в класифікатор [Улитенко К.Я. и др. Автоматизация процесса измельчения в обогащении и металлургии. Ежемесячный научно-технический и производственный журнал «Цветные металлы». Специальный выпуск, 10, 2005, с.54]. З наведеного аналізу видно, що на практиці замість контуру стабілізації крупності зливу класифікатора реалізують контур стабілізації щільного зливу. Це пояснюється складністю як самих засобів контролю крупності, так і складністю їх калібровки в промислових умовах. Наявність функціонального зв’язку між крупністю й щільністю зливу класифікатора для залізних руд, а також простота контролю щільності зливу у виробничих умовах обумовили поширення способу регулювання якості зливу класифікатора по його щільності. До недоліків відомого способу варто віднести наявність трьох взаємозалежних коригувальних контурів: задана (розрахункова) витрата руди в млин коригується двома взаємозалежними параметрами - по витраті води в класифікатор і щільності зливу класифікатора; витрата руди и води в млин, що регулюється системою автоматичної стабілізації руда-вода, додатково коригується по щільності пульпи в зливі класифікатора, виходячи із припущення, що між щільністю зливу класифікатора й вмістом корисного компонента у залізній руді існує функціональна залежність. Однак, практика експлуатації відомих способів автоматизації циклу подрібнювання показує, що стабілізація щільності зливу класифікатора не зменшує в ньому коливання вмісту корисного компонента, тобто заліза. Ускладнення структури системи знижує стабільність її роботи і якість регулювання, що, у кінцевому результаті, призводить до збільшення втрат корисного компонента й коливання якості концентрату. Слід зазначити загальний недолік аналогів і найближчого аналога - відомі способи автоматичного керування циклом мокрого подрібнювання розглядають його у відриві від подальших операцій процесу збагачення, не враховуючі, що злив класифікатора є живленням першої стадії магнітної сепарації. Коливання вмісту магнітного заліза в 39942 4 зливі класифікатора приводить до збільшення втрат корисного компонента й формує коливання вмісту заліза в кінцевому продукті РЗФ - концентраті. Метою корисної моделі є стабілізація вмісту магнітного заліза в зливі класифікатора шляхом коригування заданої витрати руди в млин залежно від відхилення поточного значення вмісту магнітного заліза у руді від його заданого значення при стабілізації на заданому рівні співвідношення руда - вода в млин і щільності зливу класифікатора. Поставлена мета досягається тим, що спосіб автоматичного керування одностадійним циклом мокрого подрібнювання магнетитових руд включає стабілізацію заданої (планової) витрати вихідної руди із заданим (плановим) вмістом магнітного заліза зміною подачі руди в млин, стабілізацію заданого співвідношення руда-вода в млин зміною подачі води в млин і стабілізацію заданої (планової) щільності зливу класифікатора подачею додаткової води в класифікатор. Згідно із корисною моделлю, додатково вимірюють поточний вміст магнітного заліза в вихідній руді, порівнюють його із заданим значенням, і коригують задане значення витрати руди в млин залежно від величини відхилення поточного вмісту магнітного заліза у вихідній руді від заданого, - при відхиленні поточного значення від заданого убік збільшення задане значення витрати руди зменшують, а при його відхиленні убік зменшення збільшують, при цьому величина скоректованої витрати руди визначається за виразом: Feм.з Qck = Qз Feм.п Qck, Qз, - відповідно скореговане і задане (планове) значення витрат руди в млин, т/годину; Feм.з, Feм.п - відповідно задане (планове) і поточне (виміряне) значення вмісту магнітного заліза у вихідній руді, %. Спосіб автоматичного керування одностадійним циклом мокрого подрібнювання магнетитових руд ілюструється функціональною схемою. Функціональна схема складається: з системи стабілізації витрати вихідної руди в кульовий млин 1, яка містить датчик 2 і вторинний прилад 3 витрати руди у млин, розмножувач сигналів 4, регулятор 5 із задатчиком 6, блок 7 керування двигуном 8 живильника руди 9; систему стабілізації співвідношення руда - вода в кульовий млин 1, що містить датчик 2, вторинний прилад 3 витрати руди в млин 1, розходомір 10 води в млин 1, вторинний прилад 11, регулятор 12 із задатчиком 13, виконавчий механізм 14 гідрозасувки 15; систему стабілізації щільності зливу класифікатора 16, що містить вимірювач щільності 17, вторинний прилад 18, регулятор 19 із задатчиком 20, виконавчий механізм 21 гідрозасувки 22; систему контролю вмісту магнітного заліза у вихідній руді з контуром корекції заданого витрати руди, що містить датчик 23 поточного вмісту магнітного заліза, вторинний прилад 24, вузол порівняння 25 із задатчиком 26 планового вмісту магнітного заліза у вихідній руді, регулятор 5 із 5 задатчиком 6, блок 7 керування двигуном 8 живильника руди 9. Подрібнювальний комплекс одностадійного циклу мокрого подрібнювання складається із завантажувального бункера 27, живильника руди 9 і кульового млина 1, що працює в замкнутому циклі із класифікатором 16. Керування процесом мокрого подрібнювання магнетитових руд здійснюється впливом на витрата руди й води в кульовий млин і витрата води в класифікатор у такий спосіб: Вихідна руда подається в кульовий млин 1 за допомогою стрічкового живильника 9. На стрічковий живильник 9 руда надходить із завантажувального бункера 27 самопливом, тому її витрата при незмінному (плановому) завданні змінюється внаслідок зміни ступеня заповнення завантажувального бункера, коливання крупності й вологості руди й ряду інших факторів. Для підтримки планової продуктивності млина 1 поточне значення витрати руди від датчика 2 через вторинний прилад 3 і размножувач сигналів 4 надходить на регулятор 5, де порівнюється із заданим задатчиком 6 плановим значенням витрати і при його відхиленні від заданого, за командою блоку 7, змінює за допомогою приводного двигуна 8 швидкість руху (продуктивність) живильника руди 9, відновлюючи задану витрату руди. Сигнал поточного значення витрати руди від размножувача сигналів 4 надходить на регулятор 12 із задатчиком 13 співвідношення руда - вода, на другий вхід якого надходить сигнал із вторинного приладу 11 розходоміра подачі води в млин. Витрата води пропорційно заданому задатчиком 13 значенню регулюється виконавчим механізмом 14 гідрозасувки 15. Величина співвідношення встановлюється заздалегідь для одержання заданої щільності пульпи й крупності твердого в ній на виході млина 1. Задане співвідношення витрати руда-вода визначається експериментально й забезпечує оптимальну щільність і крупність у розвантаженні млина 1. Сигнал поточного значення щільності зливу класифікатора 16 із вимірювача щільності 17 і вторинного приладу 18 надходить на вхід регулятора 19 із задатчиком 20 планової щільності зливу класифікатора. При відхиленні поточного значення щільності зливу від заданого регулятор 19 за допомогою виконавчого механізму 21 гідрозасувки 22 змінює витрата води, відновлюючи задане значення щільності зливу класифікатора 16. Планові параметри технологічного процесу подрібнювання руди, які задають регулятором (витрата руди, співвідношення руда-вода й щільність зливу класифікатора) визначаються заздалегідь відповідно до технологічної інструкції «Проведення процесів збагачення магнетитових залізистих кварцитів на РЗФ» і планових завдань на зміну, добу, місяць. Технологічна інструкція для кожної РЗФ визначає також плановий (розрахунковий) вміст магнітного заліза у вихідній руді який повинен забезпечити постійну (оптимальну) кількість Feм в зливі класифікатора і його припустимі коливання. Так, для ГЗК Кривбасу допускається коливання вмісту магнітного заліза у вихідній руді 39942 6 в межах плюс-мінус 1,5%, що призводить до значного коливання вмісту загального заліза в концентраті. З урахуванням того, що більшість РЗФ на ГЗК України отримує руду прямо з кар’єрів, домогтися високої якості усереднення руди в умовах дробильно-збагачувального комплексу, складно. Тому коливання вмісту магнітного заліза у вихідній руді РЗФ часто перевищує припустимі значення, що приводить до збільшення втрат і погіршення якості концентрату. Наявність системи контролю магнітного заліза й контуру корекції планової витрати руди у вихідній руді циклу подрібнювання дозволяє звести до мінімуму коливання вмісту магнітного заліза в зливі класифікатора при його коливаннях у вихідній руді за рахунок підтримки сталості вмісту масової частки магнітного заліза в зливі класифікатора шляхом зміни кількості руди, що подається в кульовий млин. Контур корекції заданого (планового) витрати руди працює в такий спосіб. При відхиленні поточного значення вмісту магнітного заліза у вихідній руді від планового, сигнал з датчика 23 через вторинний прилад 24 надходить на вузол порівняння 25, де порівнюється із заданим задатчиком 26 плановим значенням. При відхиленні сигналу від заданого вузол порівняння видає сигнал корекції планового завдання витрати руди в млин 1, пропорційний величині розбалансу, що надходить на вхід задатчика 6 регулятора 5. Регулятор 5 за допомогою блоку 7 керування приводним двиґуном 8 змінює подачу руди живильника 9 таким чином, щоб масова частка магнітного заліза у твердому злива класифікатора залишалася незмінною. Планове завдання витрати руди буде зменшено, якщо обмірюване значення вмісту магнітного заліза в руді перевищує планове й збільшено, якщо обмірюване значення нижче планового. Величина скоректованої витрати руди визначається за виразом: Feм.з Qck = Qз Feм.п Qck, Qз, - відповідно скореговане і задане (планове) значення витрат руди в млин, т/годину; Feм.з, Feм.п - відповідно задане (планове) і поточне (виміряне) значення вмісту магнітного заліза у вихідній руді, %. Розглянемо реалізацію запропонованого алгоритму керування на конкретному прикладі, коли задана (розрахункова) продуктивність млина першої стадії подрібнювання дорівнює 100 т/годину при заданому (розрахунковому) вмісті магнітного заліза у вихідній руді рівному 24%. Таким чином, якщо на вхід млина надходить згідно завдання 100 т/годину руди з вмістом магнітного заліза рівному 24%, то на першу стадію магнітної сепарації буде надходити у твердому злива класифікатора також 24 т/годину магнітного заліза. При зниженні вмісту магнітного заліза в руді до 23%, у тій же кількості твердого злива класифікатора буде надходити 23 т/годину магнітного заліза. Щоб кількість магнітного заліза залишилась на постійному (заданому) рівні, контур стабілізації розраховує по запропонованому виразу нове значення витрати руди: Qск = 100(24:23) = 104,35 (т/годину). При такій продукти 7 39942 вності млина по вихідній руді зі змістом магнітного заліза 23% на першу стадію магнітної сепарації буде надходити задана (оптимальна) кількість магнітного заліза 24т/годину (104,35-0,23 = 24т/годину). При збільшенні вмісту магнітного заліза у вихідній руді до 25%, скоригована продуктивність млина буде дорівнювати: Qск = 100 (24:25) = 96,0 (т/годину), що забезпечить планову кількість магнітного заліза у твердому злива класифікатора при меншій кількості витрати руди. Таким чином, стабілізація вмісту магнітного заліза в живленні першої стадії магнітної сепарації на заданому (оптимальному за розрахунками тех Комп’ютерна верстка А. Крулевський 8 нологів) рівні забезпечить мінімальні втрати заліза у хвости сепарації й стабільну якість концентрату, що дозволить виключити складну й енергоємну операцію усереднення концентрату на складах готової продукції РЗФ. Крім того «Зменшення коливання вмісту заліза в концентраті призводить до підвищення ефективності роботи агломераційного виробництва. На кожну ±0,1% зниження коливання вмісту заліза в концентраті продуктивність агломашин збільшується на 0,28%, а витрата пального на спікання зменшується на 1,2%» [Мартыненко, Теория и практика управление агломерационными процесами, Кривой Рог, 2006, с.561. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of automatic control of single-stage cycle of wet crushing of magnetite ores

Автори англійськоюAzarian Albert Aramaisovych, Dryha Volodymyr Volodymyrovych, Mordovin Dmytro Mykolaiovych, Kucher Vasyl Hryhorovych, Tsybulevskyi Yurioi Yevhenovych

Назва патенту російськоюСпособ автоматического управления одностадийным циклом мокрого измельчения магнетитовых руд

Автори російськоюАзарян Альберт Арамаисович, Дрига Владимир Владимирович, Мордовин Дмитрий Николаевич, Кучер Василий Григорьевич, Цибулевский Юрий Евгеньевич

МПК / Мітки

МПК: B02C 25/00

Мітки: автоматичного, спосіб, руд, мокрого, магнетитових, керування, циклом, одностадійним, подрібнювання

Код посилання

<a href="https://ua.patents.su/4-39942-sposib-avtomatichnogo-keruvannya-odnostadijjnim-ciklom-mokrogo-podribnyuvannya-magnetitovikh-rud.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного керування одностадійним циклом мокрого подрібнювання магнетитових руд</a>

Попередній патент: Сухий соус з порошку хурми

Наступний патент: Спосіб визначення перших ознак факторного резонансу авіаційного оператора

Випадковий патент: Спосіб одержання гранульованого хладореагенту