Установка для виготовлення базальтових пластівців з розплаву

Номер патенту: 40053

Опубліковано: 25.03.2009

Автори: Шуляк Володимир Миколайович, Богаєнко Микола Володимирович, Барабаш В'ячеслав Андрійович, Попков Володимир Сергійович, Орлов Ігор Іванович

Формула / Реферат

Установка для виготовлення базальтових пластівців з розплаву, що має піч для приготування розплаву з фідером, фільєрний живильник, плівкоформувач, що має робочий орган у вигляді тарілки по формі зрізаного зворотного конуса, встановлений під фільєрним живильником в опорних вузлах з можливістю обертання навколо своєї осі, кільцевий диспергатор, розміщений коаксіально з плівкоформувачем, камеру осідання з вакуумним транспортером, яка відрізняється тим, що плівкоформувач виконаний у вигляді двох тарілок, направлених денами зустрічно одна до одної, між якими встановлено ряд концентричних кілець, з'єднаних між собою, товщина кожного з яких збільшується від країв до середини, а висота кожного наступного кільця з ряду збільшується від центру плівкоформувача, при цьому контакт кожного з кілець і конусів відбувається по лінії, плівкоформувач охоплений екраном, камера осідання виконана за формою завитки, напрям закручування якої співпадає з напрямом обертання плівкоформувача, а опорні вузли осі плівкоформувача змонтовані за межами камери осідання.

Текст

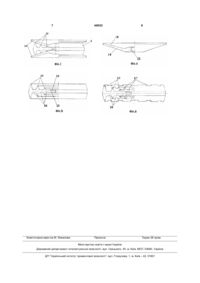

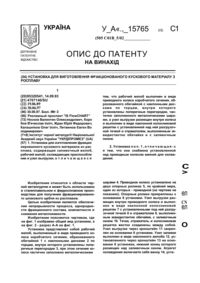

Установка для виготовлення базальтових пластівців з розплаву, що має піч для приготування розплаву з фідером, фільєрний живильник, плівкоформувач, що має робочий орган у вигляді тарілки по формі зрізаного зворотного конуса, 3 збільшення витрат розплаву і зменшення продуктивності установки. Крім того, в камері осідання знаходяться опорні вузли осі плівкоформувача, які піддаються діям високої температури і базальтових пластівців. Висока температура (в межах 400°С) негативно діє на змащувальні матеріали в підшипниках кочення і ковзання, а спільна дія з абразивом пластівців призводить до швидкого зносу цих вузлів і виходу обладнання з ладу. Відома також установка для виготовлення базальтових пластівців з розплаву, що має піч для приготування розплаву з фідером, фільєрний живильник, плівкоформувач, що має робочий орган у вигляді тарілки по формі зрізаного зворотного конуса і встановлений під фільєрним живильником в опорних вузлах з можливістю обертання навколо своєї осі, кільцевий дисператор, розміщений коаксіально з плівкоформувачем, камеру осідання з вакуумним транспортером [2]. На відміну від аналога, в даній установці плівку формують пентробіжним прискоренням з поступовим збільшенням його значення з 2000м/с2 до 9000м/с2. При цьому конусна поверхня має кут конусності в діапазоні 110-120°. Прототип, як і аналог, має такі ж самі недоліки, які призводять до зменшення долі кондиційної продукції при виробництві, а також до виходу обладнання з ладу, що зменшує його надійність. В основу корисної моделі поставлена мета підвищення надійності і збільшення продуктивності установки для виготовлення базальтових пластівців з розплаву. Поставлена мета досягається тим, що в установці для виготовлення базальтових пластівців з розплаву, що має піч для приготування розплаву з фідером, фільєрний живильник, плівкоформувач, що має робочий орган у вигляді тарілки по формі зрізаного зворотного конуса, встановлений під фільєрним живильником в опорних вузлах з можливістю обертання навколо своєї осі, кільцевий диспергатор, розміщений коаксіально з плівкоформувачем, камеру осідання з вакуумним транспортером, плівкоформувач виконаний у вигляді двох тарілок, направлених денами зустрічно одна до одної, між якими встановлено ряд концентричних кілець, з'єднаних між собою, товщина кожного з яких збільшується від країв до середини, а висота кожного наступного кільця з ряду збільшується від центру плівкоформувача, при цьому контакт кожного з кілець і конусів відбувається по лінії, і охоплений екраном, камера осідання - за формою завитки, напрям закручування якої співпадає з напрямом обертання плівкоформувача, а опорні вузли осі плівкоформувача змонтовані за межами камери осідання. В порівнянні з прототипом запропонована установка для виготовлення базальтових пластівців з розплаву відрізняється наявністю таких ознак: - плівкоформувач виконаний у вигляді двох тарілок; - тарілки направлені денами зустрічно одна до одної; - між тарілками встановлено ряд кілець; 40053 4 - кільця розміщені одне відносно другого концентрично; - кільця, встановлені між тарілками, з'єднані між собою; - кільця мають різну товщину по висоті; - товщина кожного кільця збільшується від країв до середини; - кільця ряду мають різну висоту; - висота кожного наступного кільця з ряду збільшується від центру плівкоформувача; - контакт кожного з кілець і конусів відбувається по лінії; - плівкоформувач охоплений екраном; - камера осідання виконана за формою завитки; - напрям закручування завитки співпадає з напрямом обертання плівкоформувача; - упорні вузли осі плівкоформувача змонтовані за межами камери осідання. Всі вищезгадані ознаки є суттєвими, кожна окремо і в сукупності забезпечують досягнення поставленої мети. Суть корисної моделі пояснюється кресленнями. На Фіг.1 показано загальний вигляд з розрізом установки для виготовлення базальтових пластівців з розплаву; на Фіг.2 - переріз А-А по Фіг.1; на Фіг.3 - загальний вигляд плівкоформувача з розрізом; на Фіг.4 - загальний вигляд тарілки з розрізом; на Фіг.5 та 6 - варіанти загальних виглядів концентричних кілець, з'єднаних між собою, з розрізами. Установка для виготовлення базальтових пластівців з розплаву має піч 1 для приготування розплаву з фідером 2. На днищі фідера 2 встановлено фільєрний живильник 3, під яким змонтовано плівкоформувач 4. Плівкоформувач 4 встановлено в опорних вузлах 5 з можливістю обертання навколо своєї осі 6 через клинопасову передачу 7 від електродвигуна 8. Коаксіально з плівкоформувачем 4 в верхній частині камери осідання 9 змонтовано кільцевий диспергатор 10, виконаний у вигляді системи дуттєвих пневмоголовок, які розміщені по колу. Камера осідання 9 закрита кришкою 11 з отвором 12, на кінцевій частині камери осідання 9 змонтовано вакуумний транспортер 13. Плівкоформувач 4 виконаний у вигляді двох тарілок 14, направлених денами одна до одної. Між двома тарілками 14 встановлено ряд концентричних кілець 15, з'єднаних між собою, наприклад, дисками 16. Можливе об'єднання концентричних кілець 15 в єдину конструкцію і другими елементами. Кожне з концентричних кілець 15 має різну по висоті товщину: товщина збільшується від країв кільця до середини. При цьому висота кожного наступного кільця з ряду збільшується від центру плівкоформувача 4 Форма країв кілець 15 виконана таким чином, що контакт кілець 15 і тарілок 14 відбувається по лінії. При цьому лінія контакту може бути як безперервною, гак і переривчастою, тобто краї кілець мають вибірки 17. Плівкоформувач 4 зі всіх сторін, крім активної поверхні 18, охоплений екраном 19. Камера осідання 9 виконана у вигляді завитки. Напрям закручування завитки співпадає з напрямом обертання w плівкоформувача 4. При цьому 5 внутрішня стінка 20 камери осідання 9 може служити частиною екраном 19. Опорні вузли 5 розміщені на опорній плиті 21 за межами камери осідання 9. Установка для виготовлення базальтових пластівців з розплаву працює наступним чином. Струмінь 22 розплаву 20 з фідера 2 печі 1 через фільєрний живильник 3, отвір 12 в кришці 11 надходить на тарілку 14 плівкоформувача 4, який в упорних вузлах 5 обертається навколо своєї осі 6 через клинопасову передачу 7 від електродвигуна 8. Під дією відцентрових сил розплав відкидається на бокову стінку тарілки 14 і розподіляється тонким шаром на похилій поверхні стінки в процесі піднімання по ній. Одержана плівка надходить в зону кільцевого диспергатора 10, де під дією стисненого повітря подрібнюється на пластівці потрібного розміру. Оскільки в камері осідання 9 зі сторони вакуумного транспортера 13 утворюється розріджене середовище, подрібнені пластівці засмоктуються вакуумним транспортером і транспортуються для: подальшої обробки та упаковки. Так як плівкоформувач 4 охоплений екраном 19 і знаходиться поза зоною дії диспергатора 10, температура активної поверхні 18 плівкоформувача 4 під час роботи залишається стабільною. Для зменшення відтоку тепла з активної поверхні 18 в місці з'єднання плівкоформувача 4 з елементами опорних вузлів 5 виконані кільцеві проточки 22, контакт тарілок 14 і кілець 15 відбувається по лінії, а диски 16 в місцях контакта з тарілками 14 мають проточки 23. Всі ці рішення призводять до теплового балансу і, як результат, до одержання пластівців високої якості, тобто збільшення продуктивності установки. Виконання плівкоформувача 4 у вигляді двох тарілок 14, направлених денами одна до одної, між якими встановлено ряд концентричних кілець 15, призводить до компенсації дії відцентрових 40053 6 сил, які деформують стінки тарілок 14. Ці сили направлені від тарілок 14 зустрічно і компенсуються вони в кільцях 15, для чого і збільшена товщина кілець 15 від країв до середини. Збільшення висоти кілець 15 кожного наступного ряду від центру плівкоформувача дозволяє рівномірно розподілити відцентрові сили, що деформують стінки. Крім того, виконання плівкоформувача 4 у вигляді двох тарілок 14 з однаковими геометричними розмірами і їх масами і розташування між ними концентричних кілець 15 з дисками 16, які мають рівномірний розподіл мас відносно осі обертання 6, зумовлює динамічну збалансованість плівкоформувача 4. Це все призводить до підвищення надійності елементів установки в цілому. Виконання камери осідання 9 за формою завитки, напрям закручування якої співпадає з напрямом обертання плівкоформувача, і розміщення на її кінцевій частині вакуумного транспортера 13 дозволяє зменшити наявність застійних зон для транспортування, що збільшує продуктивність установки. Монтаж опорних вузлів 5 за межами камери осідання 9 дозволяє зменшити дію температури і абразивності пластівців на їх елементи, що значно підвищує надійність установки. Таким чином, виконання установки для виготовлення базальтових пластівців з розплаву запропонованої конструкції призводить до значного підвищення надійності і збільшення продуктивності установки. Установка для виготовлення базальтових пластівців з розплаву пропонованої конструкції знаходиться на стадії технічної пропозиції. Джерел інформації: 1. Авторське свідоцтво СРСР №1772088 кл. С03В37/08, 1992. 2.Деклараційний патент на корисну модель, Україна, №55358. Бюл. 3, 2003р. 7 Комп’ютерна верстка М. Ломалова 40053 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for the production of basalt flocks from melt

Автори англійськоюOrlov Ihor Ivanovych, Shuliak Volodymyr Mykolaiovych, Barabash Viacheslav Andriiovych, Bohaienko Mykola Volodymyrovych, Popkov Volodymyr Serhiiovych

Назва патенту російськоюУстановка для изготовления базальтовых хлопьев из расплава

Автори російськоюОрлов Игорь Иванович, Шуляк Владимир Николаевич, Барабаш Вячеслав Андреевич, Богаенко Николай Владимирович, Попков Владимир Сергеевич

МПК / Мітки

МПК: C03B 37/00

Мітки: виготовлення, розплаву, пластівців, установка, базальтових

Код посилання

<a href="https://ua.patents.su/4-40053-ustanovka-dlya-vigotovlennya-bazaltovikh-plastivciv-z-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Установка для виготовлення базальтових пластівців з розплаву</a>

Попередній патент: Спосіб лікування алкоголізму “другий спосіб селезнева”

Наступний патент: Наномодифікований папір з антимікробними властивостями

Випадковий патент: Спосіб лікування стенозуючого ураження аутовенозного аортокоронарного шунта