Спосіб одержання рідкого скла

Номер патенту: 42595

Опубліковано: 16.08.2004

Автори: Гнатенко Михайло Федорович, Булат Олександр Володимирович, Кузнєцов Євген Петрович

Формула / Реферат

1. Спосіб одержання рідкого скла шляхом завантаження подрібненої силікат-глиби і попередньо нагрітої води в млин з металевими кульовими подрібнюючими тілами з подальшим помелом і розчиненням компонентів до отримання колоїдного розчину, який відрізняється тим, що попередній нагрів води здійснюють до температури 80-90°С, а сумісний помел і розчинення компонентів виконують за допомогою кульових тіл двох різних діаметрів при їх співвідношенні (2,0-3,0):1 і швидкості обертання млина![]() об/хв, де D - внутрішній діаметр барабана млина, м; причому вагове співвідношення великих і малих кульових тіл дорівнює (1,7-2,0):1, а ступені заповнення млина кулями та силікат-глибою є величини рівнозначні і складають по одній третині його об'єму.

об/хв, де D - внутрішній діаметр барабана млина, м; причому вагове співвідношення великих і малих кульових тіл дорівнює (1,7-2,0):1, а ступені заповнення млина кулями та силікат-глибою є величини рівнозначні і складають по одній третині його об'єму.

2. Спосіб одержання рідкого скла за п. 1, який відрізняється тим, що співвідношення розмірів куль більшого діаметра і кусків силікат-глиби складає (3-4):1.

3. Спосіб одержання рідкого скла за п. 1, який відрізняється тим, що поверхню млина покривають шаром теплоізоляції.

Текст

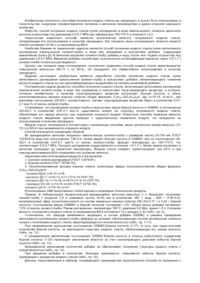

1 Спосіб одержання рідкого скла шляхом завантаження подрібненої силікат-глиби і попередньо нагрітої води в млин з металевими кульовими подрібнюючими тілами з подальшим помелом і розчиненням компонентів до отримання колоїдного розчину, який відрізняється тим, що попередній нагрів води здійснюють до температури 8090°С, а сумісний помел і розчинення компонентів виконують за допомогою кульових тіл двох різних діаметрів при їх співвідношенні (2,0-3,0) 1 і швид Винахід належить до силікатної промисловості, зокрема до способів виробництва рідкого скла, і може використовуватися при виготовленні зварювальних електродів, тобто для отримання електродних обмазок, в електродно-флюсовому та ливарному виробництві, при виготовленні лакофарбових та кислотостійких матеріалів і покриттів, при виробництві жаростійких бетонів Відомий спосіб одержання рідкого скла, що описаний в авторському СВІДОЦТВІ за № 272273, кл С01ВЗЗ/32, 1970, згідно з яким силікат-глибу розчиняють у воді автоклавним методом при температурі 150-170°С і тиску 0,4-0,8 МПа протягом 46 годин Причому процес здійснюють як в стаціонарних автоклавах, так і в тих, що обертаються Недоліками даного способу є утворення настилів - щільної, монолітної, механічно міцної маси на стінах і дні автоклава Віддаляння такої маси утруднене та пов'язане з тривалою зупинкою автоклава для чищення Настили в деяких випадках збивають за допомогою відбійних молотків Крім того, відмічається мала інтенсивність процесу розчинення, порівняльно невелика точність і складність підтримування заданого співвідношення компонентів, та, як наслідок, трудність підтримування стабільної якості цільового продукту, наприклад, питомої ваги, в'язкості і ступеню розчинення При одержанні рідкого скла в автоклавах, що обертаються, технологія його виробництва ще більш ускладнюється за рахунок застосування складного обладнання Відомий спосіб одержання рідкого скла (авторське свідоцтво за № 667505, кл С01ВЗЗ/32, 1979), який включає попередній помел силікатглиби в кульовому млині в присутності води при підвищеній температурі, що складає 40°С, і співвідношенні силікат-глиби і води 1 1,5, до часток розміром 0,05-0,1 мм та подальше розчинення помеленої силікат-глиби в автоклаві з мішалкою під дією пари при температурі 115°С і тиску 3,5 атм до колоїдного стану часток Даний спосіб одержання рідкого скла спрощує технологію процесу і повністю виключає утворення настилів в автоклаві Однак цей спосіб характеризується тривалістю процесу, необхідністю підтримання в автоклаві високої температури і тиску та нестабільністю показників якості рідкого скла Крім цього, даний спосіб потребує застосування складного обладнання і підвищеної витрати електроенергії, що збільшує його метало-1 енергоємність Найближчим до винаходу, що пропонується, є спосіб одержання рідкого скла шляхом дозування в кульовий млин силікат-глиби і нагрітої до 40°С води при їх ваговому співвідношенні 1 1 з наступним сумісним помелом і розчиненням компонентів протягом 36 годин Вихід рідкого скла складає 85 кості обертання млина об/хв, де D - внутріD шній діаметр барабана млина, м, причому вагове співвідношення великих і малих кульових тіл дорівнює (1,7-2,0) 1, а ступені заповнення млина кулями та силікат-глибою є величини рівнозначні і складають по одній третині його об'єму 2 Спосіб одержання рідкого скла за п 1, який відрізняється тим, що співвідношення розмірів куль більшого діаметра і кусків силікат-глиби складає (3-4) 1 3 Спосіб одержання рідкого скла за п 1, який відрізняється тим, що поверхню млина покривають шаром теплоізоляції ю ю 42595 90% (Реферативная карта ВНИИЭСМ, № 55, 1977, серия 7) Недоліки цього способу полягають в тому, що він не забезпечує повного переведення початкових компонентів в розчинний стан і стабільних показників якості рідкого скла та відзначається дуже великою тривалістю технологічного процесу Задача винаходу полягає в створенні такого способу одержання рідкого скла, в якому нові параметри завантаження млина кульовими подрібнюючими тілами і початковими компонентами, а також нові параметри помелу і розчинення компонентів дозволили б забезпечити 100%-ний ступінь розварювання силікат-глиби, стабільні показники якості рідкого скла, зокрема питому вагу і в'язкість, а також значно знизити тривалість технологічного процесу та, як наслідок, його енерго- і трудоємність Поставлена задача вирішується тим, що в способі одержання рідкого скла шляхом завантаження подрібненої силікат-глиби і попередньо нагрітої води в млин з металевими кульовими подрібнюючими тілами з подальшим сумісним помелом і розчиненням цих компонентів до колоїдного стану, згідно з винаходом, попередній нагрів води здійснюють до температури 80-90°С, а сумісний помел і розчинення компонентів виконують за допомогою кульових тіл двох різних діаметрів при їх співвідношенні (2,0-3,0) 1 при швидкості обертання млиоб/хв, де D - внутрішній діаD метр барабана млина, м, причому вагове співвідношення великих і малих кульових тіл складає (1,7-2,0)1, а ступені заповнення млина кулями і силікат-глибою є величини рівнозначні і складають по одній третині його об'єму Крім цього, співвідношення вагових мас силікат-глиби і води дорівнює 1 (1,33-1,5) в залежності від необхідної питомої ваги рідкого скла, а співвідношення розмірів кульових тіл великого діаметру та кусків силікатглиби складає (3-4) 1 До того ж, кульовий млин зовні покривають шаром теплоізоляції Спосіб одержання рідкого скла описаний нижче В кульовий млин на одну третину його об'єму завантажують подрібнюючі кулі двох різних діаметрів, а на другу третину - силікат-глибу з силікатним модулем 2,7-3,2 Співвідношення діаметрів куль складає (2,0-3,0) 1, а їх вагове співвідношення дорівнює (1,7-2,0)1 Співвідношення розмірів куль великого діаметру і силікат-глиби дорівнює (3-4) 1 Потім В МЛИН заливають воду, яку попередньо нагрівають до 80-90°С Співвідношення силікат-глиби до води дорівнює 1 (1,33-1,5) в залежності від необхідної питомої ваги рідкого скла Після на, що дорівнює об/хв відбувається D помел кусків силікат-глиби і поступове розчинення їх до стану колоїдного розчину За рахунок екзотермічного розчинення твердої фази у воді відбувається підвищення температури в середині кульового млина, що створює сприятливі умови для протікання цього процесу Тривалість повного розварювання силікат-глиби складає 1,5-3 години Нижче наводиться конкретний приклад здійснення даного способу пуску млина із швидкістю В кульовий млин ємністю 400 літрів завантажують кульові тіла у КІЛЬКОСТІ 400 кг і натрієвокалієву силікат-глибу з силікатним модулем 3,05 у КІЛЬКОСТІ 150 кг, а потім заливають 200 літрів попередньо нагрітої до 80-90°С води Внутрішній діаметр барабана млина складає 780 мм, а довжина 830 мм Діаметри куль, що використовуються для помелу, складають 80 і ЗО мм Швидкість обертання кульового млина складає 31,6 об/хв Ступінь заповнення барабана кулями ср=0,3 Розмір кусків силікат-глиби дорівнює не більш 20-25 мм, а ступінь заповнення барабана кусками силікат-глиби Фі теж дорівнює 0,3 За один цикл роботи кульового млина, тобто за 2 години, отримують 350 кг рідкого скла з питомою вагою 1,44 кг/м31 в'язкістю 600 спз В таблиці наведені порівняльні дані способу, що взятий як прототип, і способу, що пропонується Як бачимо, передчасний нагрів води до 8090°С у способі, що пропонується, сприяє більш ефективному розчиненню кусків силікат-глиби, ніж у способі-прототипі, де попередній нагрів води відбувається до температури 30-40°С У способі, що пропонується, за 2 години силікат-глиба повністю розчинюється, а в способі-прототипі за 36 годин силікат-глиба розчинюється лише на 85-90% При цьому попередній нагрів води до температури, що складає менше за 80°С, не дасть повного розчинення силікат-глиби, а нагрівання води більш, ніж до 90°С, призведе до неекономічної витрати електроенергії Однак на ступінь помелу і розчинення силікатглиби у воді впливає не тільки температура води, але й режим мокрого помелу кусків силікат-глиби в барабані кульового млина, який залежить від швидкості обертання млина і ВІДПОВІДНО руху кульових тіл в ньому під час помелу Рух кульових металевих тіл в барабані млина під час помелу компонентів суміші схематично показаний на фігурі На кулю, що піднімається по СТІНЦІ барабана внаслідок тертя, діють відцентрова сила і вага кулі Коли швидкість млина досягне величини 32 - = • об/хв, вага кулі буде дорівнювати відцентро VD вій силі На якусь мить куля зупиниться в точці найбільшого підняття по СТІНЦІ барабана, точці А, після чого вона повинна відірватися від стінки і вільно падати як тіло, що кинули із швидкістю, яка дорівнює швидкості барабана млина, тобто під кутом а до горизонту Цей режим помелу називають водоспадним, і він характерний для способу помелу, що взятий як прототип Під ДІЄЮ удару куль куски силікат-глиби подрібнюються на менші по розміру куски, при цьому питома поверхня твердої фази буде збільшуватися дуже швидко і тому невдовзі матеріал в млині буде дуже мілкий Під дією вологи отриманий матеріал грудкується і цим затримує подальше розчинення силікат-глиби По цій причині помел і розчинення силікат-глиби у способі-прототипі в поєднанні з відносно низькою температурою води відбувається дуже повільно, а саме протягом 36 годин 42595 На СЬОГОДНІШНІЙ день швидкість млина, що 32 дорівнює —== об/хв, вважають найкориснішою VD Якщо швидкість барабана млина буде більше 32 за —== об/хв, куля досягне самої високої точки В в VD барабані, і тоді вона не зможе відірватися від стінки і буде обертатися разом з барабаном В способі одержання рідкого скла, що пропонується, використовується новий режим помелу силікат-глиби, згідно з яким кулі в млині не досягають точки А, а доходять тільки до точки С, після чого вони скочуються по СТІНЦІ вниз Такий стан досягається при швидкості обертання барабана об/хв При цьому інтенсиD вність помелу зменшується, і під дією куль, що рухаються з такою швидкістю, відбувається не тільки помел кусків силікат-глиби, але й пошарове зняття розчиненого матеріалу з цих кусків, тобто поверхня їх постійно оновлюється Такий режим помелу силікат-глиби сприяє не тільки прискоренню и розчинення у воді, але й призводить до повного розчинення початкових компонентів і стабілізації показників якості одержаного рідкого скла Звичайно режим помелу в кульових млинах відрізняється тим, що використовуються кулі трьох різних діаметрів великі, середні і малі Через це куски силікат-глиби, які попадають між кулями в "мертву зону", не розмелюються до тієї миті, доки вони не попадуть в положення зіткнення з кулями, або опиняться між кулею і стінкою млина При цьому помел відбувається під дією сили удару або сили стискування У способі, що пропонується, коли в млині використовуються кулі двох різних діаметрів із співвідношенням їх (2,0-3,0)1, тобто кулі великого і малого діаметра без застосування середніх по розміру куль, помел відбувається більш ефективно, ніж у відомому способі Якщо кулі малого діаметра будуть більш, ніж втричі менші за кулі великого діаметра, то між ними будуть існувати великі млина, що складає пустоти і помел буде менш якісний Якщо вони будуть менше, ніж ВДВІЧІ менші за кулі великого діаметра, то якість помелу мало підвищиться, але при цьому будуть значні витрати помельного матеріалу Таким чином, вказане співвідношення діаметрів кульових тіл є оптимальним Запропоноване вагове співвідношення металевих куль у способі, що пропонується, яке дорівнює (1,7-2,0) 1, є оптимальним, бо коли вага куль більшого діаметра більше, ніж ВДВІЧІ, перевищує вагу куль малого діаметра, процес помелу кусків силікат-глиби прискорюється, а процес розчинення їх стає ПОВІЛЬНІШИМ Якщо вагове співвідношення куль буде менш за 1,7 1, тобто збільшиться КІЛЬКІСТЬ малих куль, ефективність помелу і розчинення початкових компонентів зменшиться У відомих способах одержання рідкого скла кульовий млин заповнюється кулями на 40-45%, тобто майже половину барабана млина У способі, що пропонується, ступінь заповнення млина кулями складає лише одну третину його об'єму При цьому якість і тривалість помелу через його новий режим не погіршується, зате зменшується матеріалоємність процесу Таким чином, якщо кульових тіл буде менше за третину його об'єму, то не буде здійснюватися повного помелу компонентів, а якщо - більше за одну третину об'єму барабана, то буде надмірна витрата кульових тіл Силікат-глибу завантажують в барабан млина теж на одну третину його об'єму Якщо КІЛЬКІСТЬ силікат-глиби становить менше за одну третину, то буде витрачатися зайва електроенергія, тобто підвищиться енергоємність процесу Якщо КІЛЬКІСТЬ завантаженої в млин силікат-глиби буде становити більше за третину його об'єму, то крім зайвої витрати сировини, збільшиться тривалість помелу і погіршиться його якість На підставі вищевказаного можна зробити висновок, що запропонований спосіб одержання рідкого скла дозволяє не тільки підвищити ступінь помелу і розчинення силікат-глиби у воді та стабілізувати характеристики цього процесу, але й знизити його матеріало- і енергоємність та зробити процес безпечним Таблиця Співвідношення початк Температура води, Тривалість циклу, Вихід рідкого скла, компонентів °С год % Відомий (прототип) 11 30-40 36 85-90 В залежності від необх пиЩо пропонується 80-90 2 100 томої ваги скла Назва способу 42595 p С ФІГ. ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Киів-133, бульв Лесі Українки, 26 (044)295-81-42, 295-61-97 Підписано до друку Обсяг обл -вид арк 2002 р Формат 60x84 1/8 Тираж 50 прим Зам УкрІНТЕІ, 03680, Киів-39 МСП, вул Горького, 180 (044) 268-25-22

ДивитисяДодаткова інформація

Автори англійськоюHnatenko Mykhailo Fedorovych, Bulat Oleksandr Volodymyrovych

Автори російськоюГнатенко Михаил Федорович, Булат Александр Владимирович

МПК / Мітки

МПК: C01B 33/32

Мітки: одержання, спосіб, рідкого, скла

Код посилання

<a href="https://ua.patents.su/4-42595-sposib-oderzhannya-ridkogo-skla.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання рідкого скла</a>

Попередній патент: Пристрій для розділення сипкого матеріалу на фракції

Наступний патент: Стрічковий телескопічний конвеєр “україна”

Випадковий патент: Спосіб захисту сталі від малоциклової корозійної втоми в нейтральному середовищі