Спосіб конденсації і розділення продуктів хлорування при виробництві тетрахлориду титану

Формула / Реферат

Спосіб конденсації і розділення продуктів хлорування при виробництві тетрахлориду титану, що включає охолодження парогазової суміші до точки роси тетрахлориду титану шляхом диспергування в неї суспензії тетрахлориду титану, відділення крупнодисперсних часток шихти і твердих хлоридів від парогазової суміші, відділення високодисперсних твердих хлоридів від пароподібного тетрахлориду титану зрошенням парогазової суміші рідким тетрахлоридом титану, отриманим при конденсації пари від крапель суспензії, що випарувалися, тетрахлориду титану на стадії охолодження з наступним поверненням отриманої суспензії на диспергування для охолодження, конденсацію пари тетрахлориду титану зрошенням рідким тетрахлоридом титану, який відрізняється тим, що відділення часток шихти здійснюють до охолодження парогазової суміші, а крупнодисперсних твердих хлоридів - після охолодження, після чого відокремлюють високодисперсні тверді хлориди від пароподібного тетрахлориду титану, використовуючи нагрітий при конденсації до точки роси тетрахлорид титану, а потім конденсують пари тетрахлориду титану, використовуючи чистий тетрахлорид титану спочатку з температурою навколишнього середовища, а потім - охолоджений до температури не нижче -23 °С.

Текст

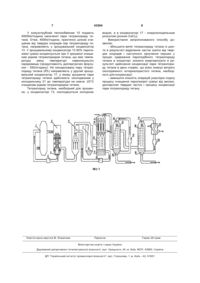

Спосіб конденсації і розділення продуктів хлорування при виробництві тетрахлориду титану, що включає охолодження парогазової суміші до точки роси тетрахлориду титану шляхом диспергування в неї суспензії тетрахлориду титану, відділення крупнодисперсних часток шихти і твердих хлоридів від парогазової суміші, відділення високодисперсних твердих хлоридів від пароподібного тетрахлориду титану зрошенням парогазової суміші рідким тетрахлоридом титану, отриманим при конденсації 3 діляти відстоюванням суміші. До недоліків варто віднести і великі енерговитрати, пов'язані з випарюванням із суспензії тетрахлориду титана (для цих цілей на титаномагнієвих комбінатах мається спеціальне допоміжне виробництво), а також енерговитрати, зв'язані з охолодженням великих кількостей суспензії, необхідної для конденсації пароподібних хлоридів. Найбільш близьким по технічній суті до запропонованого є спосіб конденсації і поділу продуктів хлорування при виробництві тетрахлориду титана, що включає охолодження парогазової суміші до крапки роси тетрахлориду титана шляхом диспергування в неї суспензії, відділення крупнодисперсних часток шихти і твердих хлоридів від парогазової суміші, конденсацію пари тетрахлориду титана зрошенням рідким тетрахлоридом титана, поділ високодисперсних твердих хлоридів і тетрахлориду титана зрошенням парогазової суміші рідким тетрахлоридом титана отриманим при конденсації пари від крапель суспензії, що випарувалися, тетрахлориду титана на стадії охолодження з наступним поверненням отриманої суспензії на диспергування для охолодження (див. Патент Японія, №57-20249, заявник "Ниппон коге К. К." М. кл. СОIG 23/02). До недоліків відомого способу варто віднести недостатньо повний витяг тетрахлориду титана внаслідок спільного виділення з парогазового потоку твердих часток шихти і хлоридів. Технологічна схема ускладнена через спільну конденсацію пари тетрахлориду титана й очищення парогазової суміші від високодисперсних часток, здійснювана в кілька ступенів. Великі енергетичні втрати при конденсації на останніх двох стадіях унаслідок зрошення охолодженим тетрахлоридом титана всієї парогазової суміші. Задача, яку вирішує корисна модель, дозволяє збільшити витяг тетрахлориду титана, знизити кількість операцій і енерговитрат. Поставлена задача вирішується завдяки тому, що відділення часток шихти здійснюють до охолодження парогазової суміші, а крупнодисперсних твердих хлоридів після охолодження, після чого відокремлюють високодисперсні тверді хлориди від пароподібного тетрахлориду титана, використовуючи нагрітий при конденсації до точки роси тетрахлорид титана, а потім конденсують пари тетрахлориду титана, використовуючи чистий тетрахлорид титана спочатку з температурою навколишнього середовища, а потім охолоджений до температури не нижче -23°С. У запропонованому способі здійснюють роздільне уловлювання часток шихти і твердих хлоридів. Це зв'язано з тим, що частки шихти, не прореаговані в шахтному хлораторі, безповоротно губляться. Втрати оксидів складають 1,34% від загального обсягу. Роздільне уловлювання дозволяє знову утягувати частки шихти (після попереднього їхнього брикетування) у процес одержання парогазової суміші в шахтному хлораторі, що сприяє збільшенню витягу тетрахлориду титана. Очищена від часток шихти парогазова суміш надходить у вертикальний охолоджувачконденсатор, у якому охолодження здійснюють, 43264 4 диспергуючи назустріч нагрітому потоку парогазову суміш суспензії тетрахлориду титана. Відділення великих часток хлоридів здійснюють на інерційному пиловловлювачі, наприклад, бункерного типу. При цьому частки хлоридів крупніше 30×10-6м уловлюються і накопичуються в збірнику. Попередньо очищену від великих часток парогазову суміш направляють у мокрий уловлювач високодисперсних твердих хлоридів, у якому відділення високодисперсних часток від парогазової суміші здійснюють вводячи в неї краплі нагрітого до точки роси тетрахлориду титана. При цих умовах пари тетрахлориду титана не конденсуються, а високодисперсні частки твердих хлоридів "вимиває" з парогазової суміші і стінок уловлювача рясний потік крапель нагрітого тетрахлориду титана. Необхідну для "вимивання" кількість (»10т/година) нагрітого тетрахлориду титана одержують, конденсуючи очищену від високодисперсних часток парогазову суміш у трубах кожухотрубного теплообмінника, розташованого у верхній частині мокрого пиловловлювача. Конденсат по внутрішніх поверхнях численних трубок стікає в очищену від високодисперсних часток парогазову суміш у мокрому пиловловлювачі, а потім його направляють в охолоджувач-конденсатор для охолодження парогазової суміші до точки роси тетрахлориду титана. Таким чином, частина (»90%) парогазової суміші знаходиться в замкнутому циклі (випаровується в охолоджувачі-конденсаторі і конденсується в кожухотрубному теплообміннику). Використання цього циклу дозволяє очистити парогазову суміш від твердих хлоридів більш, ніж на 95%. Крім того зменшить кількість операцій унаслідок поділу процесу очищення парогазової суміші від високодисперсних твердих хлоридів і процесу конденсації пари тетрахлориду титана. Приблизно 10% очищеної від високодисперсних часток парогазової суміші направляють на заключну стадію процесу - конденсацію. У першому конденсаторі конденсують (»92%) пари, що надходить, зрошуючи їх чистим тетрахлоридом титана при температурі навколишнього середовища. Пари тетрахлориду титана, що не сконденсувалися (»8%), направляють у другий зрошувальний конденсатор, у якому їх зрошують охолодженим до температури не нижче -23°С (23°С - температура замерзання тетрахлориду титана) частим тетрахлоридом титана. Процес конденсації пар тетрахлориду титана в двох конденсаторах диспергованим тетрахлоридом титана при різних температурах знижує енерговитрати внаслідок охолодження до низьких температур менших кількостей рідкого тетрахлориду титана в холодильнику. На Фіг.1 зображена схема пристрою для реалізації запропонованого способу. Пристрій для виконання способу містить шахтний хлоратор 1 з'єднаний газоходом з жалюзійним пиловловлювачем оксидів 2. У нижній частині пиловловлювача 2 мається бункер 3 для збору оксидів. Бункер 3 з'єднаний з виробництвом шихти для хлорування 4, що, у свою чергу, зв'язано з хлоратором 1. Пиловловлювач оксидів 2 зв'язаний 5 з охолоджувачем-конденсатором 5; у верхній частині якого розташований диспергуючий пристрій 5 і мається вихід для охолодженої парогазової суміші, що зв'язаний з інерційним віддільником 7 твердих хлоридів від пароподібних хлоридів. У нижній частині інерційного віддільника 7 знаходиться приймач 8 для збору твердих хлоридів, а в бічній поверхні зроблений вихід для очищених від великих твердих хлоридів газів, через який вони попадають у мокрий пиловловлювач 9. У верхній частині мокрого пиловловлювача 9 розташований кожухотрубний теплообмінник-конденсатор 10, а в нижньої - ємність 11 для збору суспензії тетрахлориду титана з заглибним насосом 12, що з'єднаний з диспергуючим пристроєм 6. Кожухотрубний теплообмінник 10 з'єднаний газоходом зі зрошувальним конденсатором 13, у верхній частині якого розташований диспергуючий пристрій 14, а в нижній - ємність 15 для збору чистого тетрахлориду титана. Заглибний насос 16 з'єднаний з диспергуючим пристроєм 14, а ємність 15 - з резервуаром для нагромадження і збереження тетрахлориду титана. Зрошувальний конденсатор 13 з'єднаний з газоходом зі зрошувальним конденсатором 17. У верхній частині якого розташований диспергуючий пристрій 18, а в нижній - ємність 19 для збору чистого тетрахлориду титана. Заглибний насос 20 з'єднаний з холодильником 21 і далі з диспергуючим пристроєм 18. Приклад. Парогазова суміш, нагріта в шахтному хлораторі 1 до 800°С, проходить через жалюзійний пиловловлювач оксидів 2. Параметри пиловловлювача розраховані на об'ємну витрату парогазової суміші, рівну 6000м3/година (гідравлічний опір 500Па, швидкість газів у вхідній частині камери - 7,5м/с, вхідний перетин 0,22м2; містить два набори по 26 лопастей ґрат, виконаної з графіту; довжина кожної лопасті 0,47м, висота пиловловлювача 1,38м). Пиловловлювач 2 розміщений у трубі діаметром 0,8м і дозволяє уловлювати частки розміром понад 0,5×10-4м. Відділені від парогазового потоку частки оксидів збирають у бункер 3, з яких формують брикети 4 для хлорування в шахтному хлораторі 1. Очищену від твердих часток шихти парогазову суміш охолоджують до крайки роси (136°С) тетрахлориду титана в охолоджувачі-конденсаторі 5. З цією метою з диспергуючого пристрою 6 назустріч потоку парогазової суміші впорскують суспензію тетрахлориду титана при температурі навколишнього середовища. Кількість тетрахлориду титана, необхідне для охолодження парогазової суміші від 860°С до 136°С, розраховане для газоходу висотою h=7м і діаметром d=1,2м при продуктивності шахтного хлоратора - 6000м3/година складає 36×103кг/година. Параметри трьохсоплової відцентровоструминної форсунки 6 з циліндричним вкладишем розраховані виходячи з об'ємної витрати рідкого тетрахлориду титана, рівного 5,78×10-3м/с3, перепаду тиску на форсунці 3×105Па і кута розкриття факелу 70-80°С. При цих даних краплі з рівномірно заповненого факелу розпилу не попадають на стінки охолоджувача-конденсатора 5, а розмір крапель не перевищує 10-3м. Отже, час повного 43264 6 випару тетрахлориду титана з крапель суспензії, що знаходяться в нагрітому газовому потоці не більш 1,5с і не перевищує час перебування краплі в газоході (»2с). При відношенні рідкого тетрахлориду до твердих суспензій у суспензії 5:1 із крапель суспензії радіусом 10-3м (після випару з них тетрахлориду титана) одержують тверді частки радіусом 0,6×10-3м. Одночасно з процесом випару тетрахлориду титана з крапель в охолоджувачіконденсаторі 5 при охолодженні парогазової суміші йде процес конденсації газоподібних высококиплячих хлоридів на частках, що утворяться після випару крапель суспензії, і частках, винесених із хлоратора. Таким чином, частки укрупнюються за рахунок конденсації хлоридів з парогазової суміші крапка роси, яких вище, ніж у тетрахлориду титана. З охолоджувача-конденсатора 5 охолоджена до »136°С парогазова суміш зі зваженими в ній укрупненими частками надходить в інерційний віддільник твердих хлоридів 7. В інерційному віддільнику 7 парогазовий потік із твердими хлоридами направляється спочатку вниз по конусу, що розширюється, а потім повертає на 180° і виводиться у верхній частині через отвір у бічній поверхні інерційного віддільника. Внаслідок чого частки твердих хлоридів піддаються додатковому зусиллю, що направляє їх убік збірника 8. Конус, що розширюється, дозволяє поступово знизити швидкість газового потоку і перешкоджає вторинному віднесенню часток і осіданню їх на поверхні. В інерційному віддільнику 7 швидкість газу у вільному перетині камери складає приблизно 1м/с, а у вхідній циліндричній трубі близько 15м/с. Діаметр інерційного віддільника 7-0,8м, висота 1,2м, гідравлічний опір 45мм водн. ст. При цих умовах частки пилу крупніше (3×10-5м уловлюються на 85%). Практично повного відділення високодисперсних часток від пар тетрахлориду титана домагаються в мокрому пиловловлювачі 9, у верхній частині якого розташований кожухотрубний теплообмінник-конденсатор 10. У кожухотрубному теплообміннику на внутрішній поверхні труб конденсується 36000кг/година насиченої пари тетрахлориду титана з парогазової суміші під атмосферним тиском. Хладоагент (вода) рухається в міжтрубному просторі, відбираючи тепло труб, нагрівається з 20°С до 50°С. Теплообмінник 10 має наступні параметри: діаметр кожуха 1,8м, число труб - 475, діаметр труби (57´2)×10-3м, довжина труби - 3м, відстань між сегментними перегородками - 0,3м. Рідкий тетрахлорид титана при температурі конденсації (»120°С) стікає краплями і попадає в парогазову суміш, що містить високодисперсні тверді хлориди, у мокрому пиловловлювачі 9. Краплі "вимивають" частки з парогазової суміші і змивають налиплі частки з бічної поверхні камери мокрого пиловловлювача. Краплі суспензії осідають у ємкість 11, з якої за допомогою зануреного насоса 12 усю рідину, що сконденсувалася (36000кг/годину), подають на форсунку 6 для охолодження парогазової суміші, що виходить із хлоратора 1. 7 43264 У кожухотрубний теплообмінник 10 подають 40000кг/година насиченої пари тетрахлориду титана. Отже, 4000кг/година, практично цілком очищених від твердих хлоридів пар тетрахлориду титана, направляють у зрошувальний конденсатор 13. У зрошувальному конденсаторі 13 92% парогазової суміші конденсується при її зрошенні очищеним рідким тетрахлоридом титана, що має температуру рівну температурі навколишнього середовища (продуктивність диспергуючих форсунок - 350л/годину). Не скондесовану пару тетрахлориду титана (8%) направляють у другий зрошувальний конденсатор 17, у якому зрошення пари тетрахлориду титана здійснюють охолодженим у холодильнику 21 до температури не нижче -23°С очищеним рідким тетрахлоридом титана. Тетрахлорид титана, необхідний для зрошення, у конденсаторі 13, охолоджується холодною Комп’ютерна верстка М. Ломалова 8 водою, а в конденсаторі 17 - хладохолодильным розсолом (розчин СаСІ2). Використання запропонованого способу дозволяє: - збільшити витяг тетрахлориду титана із шихти в результаті відділення часток шихти від твердих хлоридів і наступного залучення перших у процес одержання пароподібного тетрахлориду титана в хлораторі; знизити енерговитрати в результаті здійснення конденсації пари тетрахлориду титана в двох стадіях, що різко знижує витрату охолодженого чотирихлористого титана, необхідного для конденсації; - зменшити кількість операцій унаслідок поділу процесу очищення парогазової суміші від високодисперсних твердих часток і процесу конденсації пари тетрахлориду титану. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for condensation and separation of chlorination products in the production of titanium tetrachloride

Автори англійськоюLopatenko Serhii Vasyliovych

Назва патенту російськоюСпособ конденсации и разделения продуктов хлорирования при производстве тетрахлорида титана

Автори російськоюЛопатенко Сергей Васильевич

МПК / Мітки

МПК: C01G 23/00

Мітки: титану, розділення, конденсації, виробництві, продуктів, хлорування, тетрахлориду, спосіб

Код посилання

<a href="https://ua.patents.su/4-43264-sposib-kondensaci-i-rozdilennya-produktiv-khloruvannya-pri-virobnictvi-tetrakhloridu-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб конденсації і розділення продуктів хлорування при виробництві тетрахлориду титану</a>

Попередній патент: Біогазова установка

Наступний патент: Пристрій для масажу

Випадковий патент: Спосіб хірургічного лікування нестабільних внутрішньосуглобових переломів шийки стегневої кістки