Корпус турбокомпресора

Номер патенту: 48192

Опубліковано: 15.08.2002

Автори: Зінченко Юрій Степанович, Данилейко Володимир Іванович, Бобров Микола Іванович, Галенко Василь Петрович, Роговий Євген Дмитрович

Формула / Реферат

1. Корпус турбокомпресора, що вміщує опори і циліндричну обичайку з вхідним і вихідним патрубками, які мають канали для входу і виходу газу, який відрізняється тим, що внутрішня поверхня вхідного патрубка на вході газу створена конічно-овально-циліндричним переходом з наступним його спряженням з каналом внутрішньої поверхні зрізаного обеліска з овальною основою на виході газу з патрубка, до того ж уявлювані вершини зрізаної конічної ділянки переходу і обеліска спрямовані назустріч один одному, а внутрішня поверхня каналу вихідного патрубка на вході створена овально-циліндричним переходом з подальшим спряженням його в овально-циліндрично-конічний перехід на виході газу з патрубка, де уявлювана вершина конічної поверхні спрямована всередину корпуса, при цьому на вході в патрубки і на виході з них поверхні каналів овально-циліндричних переходів створені верхніми і нижніми циліндричними ділянками, які на вході вхідного патрубка розміщені паралельно поздовжній осі патрубка, а на виході вхідного патрубка - під кутом до поздовжньої осі, але на вході вихідного патрубка циліндричні ділянки розміщені під кутом до поздовжньої осі, і на виході вихідного патрубка - паралельно поздовжній осі.

2. Корпус турбокомпресора по п. 1, який відрізняється тим, що центри верхніх і нижніх циліндричних ділянок обох овально-циліндричних переходів вихідного патрубка розміщені симетрично відносно поздовжньої осі цього патрубка.

3. Корпус турбокомпресора по п. 1, який відрізняється тим, що центри верхніх і нижніх циліндричних ділянок обох овально-циліндричних переходів вхідного патрубка розміщені не симетрично поздовжній осі цього патрубка.

4. Корпус турбокомпресора по п. 1, який відрізняється тим, що центри верхньої і нижньої циліндричних ділянок вихідного патрубка на вході газу овально-циліндричного переходу розміщені симетрично відносно поздовжньої осі патрубка, а на виході газу з патрубка - центри верхньої і нижньої циліндричних ділянок овально-циліндрично-конічного переходів розміщені не симетрично відносно поздовжньої осі цього патрубка.

5. Корпус турбокомпресора по п. 1, який відрізняється тим, що центри верхньої і нижньої циліндричних ділянок на вході газу овально-циліндричного переходу розміщені не симетрично відносно поздовжньої осі патрубка, а на виході газу із патрубка - центр верхньої і нижньої циліндричних ділянок овально-циліндричних переходів розміщені симетрично відносно осі цього патрубка.

Текст

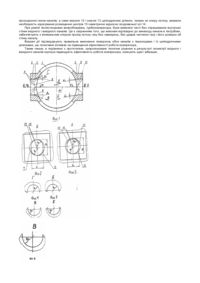

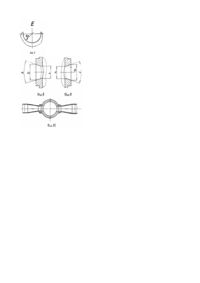

Винахід відноситься до галузі хімічного машинобудування, а більш конкретно - до виготовлення турбокомпресорів, корпуси яких розраховані на високий тиск високу потужність і можуть працювати в агресивних середовищах, наприклад, при перекачуванні сірководневих газів, зокрема, на газоконденсатних родовищах. Відомі корпуси турбокомпресорів з вхідними і вихідними патрубками, в яких виконані циліндричні канали. Така конструкція корпусів не забезпечує експлуатаційних вимог до турбокомпресорів, a саме: при великих швидкостях сірковогневих газів на участках виходу газу з внутрішньої сторони вхідного каналу на робоче колесо і сходу газу з лопастей робочого колеса на внутрішню сторону вихідного -каналу виникають інтенсивні завихрення потоку, що знижує ефективність роботи турбокомпресора.. При цьому робота останнього супроводжується вібрацією і підвищеним шумом. Відома конструкція ультрависоконапорного компресора, в якому вихідні канали корпуса виконані наскрізно конічної форми, причому, як .вхідний, так і вихідний канали, частиною що розширюється направлені на зовнішню сторону. Така форма каналу не забезпечує повністю повільного, без завихрення перебігу газу; його робота супроводжується безперервним звуком низької частоти і великої інтенсивності. Також відомий корпус турбокомпресора, в якому вхідний і вихідний’ патрубки мають змінний перетин, а саме: внутрішня поверхня вхідного патрубка виконана спряженням по ходу потоку циліндричного і овально-конічного участків, а внутрішня поверхня вихідного патрубка створена спряженням двох циліндричних і одного конічного участків. Форма вказаних каналів розрахована на певну об’ємну подачу, отже швидкість газу в певному діапазоні з малими відхиленнями не може експлуатуватися при великих відхиленнях швидкостей газу в·великому діапазоні об’ємних подач, так як·збільшується вібрація компресора, підвищується шум, зменшується ККД, отже знижується ефективність, роботи машини. По технічній суті це технічне рішення вважається найбільш близьким до заявлюваяого. Поставлена задача підвищення ефективності роботи корпуса турбокомпресора шляхом удосконалення внутрішньої поверхні каналів ; вхідного і вихідного патрубків, що забезпечує розширення діапазону .експлуатації турбокомпресора на різних, швидкостях при перекачуванні сірководневого газу з одночасним підвищенням ККД. Для цього розроблене технічне рішення, яке так як і відоме має опори і циліндричну обичайку з вхідними і вихідними патрубками,·що мають канали для входу і виходу, газу. Але на відзнаку від відомого, у заявлюваному технічному рішенні внутрішня поверхня вхідного патрубка на вході газу створена конічно - овально циліндричним переходом з наступним його спряженням з каналом внутрішньої поверхні зрізаного обеліску з овальною основою на виході газу з, патрубка, до того ж уявні вершини зрізаного конічного участка перехода і обеліска спрямовані назустріч один одному, а внутрішня, поверхня каналу вихідного патрубка на вході створена овально - циліндричним переходом: з подальшим; його спряження в овально – циліндрічно – конічний перехід на виході газу з патрубка, де уявна вершина. ;конічної поверхні направлена :всередину корпуса, причому на вході в патрубки і виході з них поверхні каналів овально - циліндричних переходів. cтворені верхніми і нижніми циліндричними участками, які на вході вхідного патрубка розміщені паралельно поздовжній осі патрубка, а на виході вхідного патрубка - під кутом до поздовжньої осі, а на вході·вихідного патрубка – циліндричні участки, розміщені під кутом до поздовжньої осі і на виході-вихідного патрубка: - паралельно поздовжній осі. При цьому розміщення центрів вхідного патрубка може бути різним, наприклад: центри верхніх і нижніх циліндричних участків обох овально -·циліндричних переходів вихідного патрубка розміщені симетрично відносно осі цього патрубка; центри верхніх і нижніх циліндричних участків обох овально -·циліндричних переходів вхідного патрубка розміщені несиметрично відносно поздовжній осі цього патрубка; центри верхнього і нижнього циліндричних участків вихідного патрубка на вході газу овально - циліндричного переходу розміщені симетрично відносно поздовжньої осі патрубка, а на виході газу з патрубка центри верхнього і нижнього циліндричних участків овально - циліндричних переходів розміщені симетрично відносно поздовжній осі цього патрубка; центри верхнього і нижнього циліндричних участків на вході газу овально -циліндричного переходу розміщені несиметрично відносно поздовжньої осі патрубка, а на виході газу із патрубка центри верхнього і нижнього циліндричних участків овально - циліндричних переходів розміщені симетрично відносно осі цього патрубка. Суть заявлюваного технічного рішення визначається сукупністю суттєвих ознак, які забезпечують досягнення результату, зокрема; внутрішня поверхня каналу вхідного патрубка на вході газу створена конічно - овально - циліндричним переходом з наступним його спряженням зі зрізаним обеліском з овальною основою на виході газу з патрубка, а також уявні вершини зрізаного конічного участка перехода і обеліска спрямовані назустріч один одному. Така геометрія внутрішньої поверхні канала вхідного патрубка дозволяє провести повільний ввод газа у вхідний патрубок і вивід газу з цього патрубка на колесо компресора у більш широких діапазонах швидкостей ніж у прототипі. Використання конічного каналу на вході газу дозволяє рівномірно по перерізу направити поток газу з круглого трубопроводу в овально - циліндричний переріз каналу. Вихід із вхідного патрубка виконаний у вигляді зрізаного обеліска, основою якого є овал. Така конструкція каналу забезпечує цілеспрямовану подачу розширеного потоку газу на вхід у відцентрове колесо з оптимальною швидкістю у великому діапазоні об’ємних подач при його мінімальному опорі. Уявні вершини зрізаного конічного участка перехода і обеліска спрямовані нaзустріч один одному, забезпечують зменшення габаритів по діаметру патрубків, що призводить до зменшення металоємності. В результаті складної форми каналу вхідного патрубка поток газу, що всмоктується, попадає на робоче колесо турбокомпресора без перепаду тиску, цілеспрямовано із зміною форми потока при максимально можливій стабільності об’єму і швидкості. Внутрішня поверхня каналу вихідного патрубка на вході створена овально циліндричним переходом з подальшим спряженням його в овально - циліндрично - конічний перехід на сході газу з патрубка, де вершина конуса спрямована всередину конуса. Вказана конструкція каналу вихідного патрубка найбільш близько підходить до ідеальної поверхні, яка найбільш задовольняє рішенню поставленої задачі. До того ж ламана поверхня каналу найбільш близько копіює шлях газу в ідеальних умовах при виході його з лопастей робочого колеса, що зменшує ерозію поверхні і сприяє більш рівномірному проходженню газу в перетині цього каналу за одиницю часу, як на вході в канал, так в на виході з нього. Що стосується швидкості газу на вході в канал і виході з нього - то вона ідентична. Таким чином, опір поверхні каналу конструктивно виконаний на належному рівні, тобто овально циліндричний перехід з подальшим його спряженням з овально - циліндрично - конічним переходом забезпечує (експлуатацію турбокомпресора при перекачуванні сірководневого газу з різною швидкістю, що дозволяє досягти оптимальних режимів роботи. На вході в патрубки і на виході з них поверхні каналів овально - циліндричних переходів, а також зрізаного обеліску з овальною основою, що мають і циліндричні поверхні, створені верхніми і нижніми циліндричними участками, які на вході вхідного патрубка розміщені паралельно поздовжній осі патрубка, а на виході вхідного патрубка - під кутом до поздовжньої осі. Та на вході вихідного патрубка циліндричні участки розміщені під кутом до поздовжньої осі і на виході вихідного патрубка - паралельно поздовжній осі. Наявність циліндричного участка і їх різне розміщення відносно поздовжньої осі дозволяє до мінімуму знизити опір потоку газу і спрямувати його, не створюючи зон завихрення по каналу зі зміною перемінного розрізу потоку на лопатки робочого колеса турбокомпресора, а також забезпечує повільний витік потоку газу з лопаток робочого колеса по дотичній яка переходить в результуючу по вихідному каналу. Розміщення центрів верхніх і нижніх циліндричних участків обох овально - циліндричних переходів вихідного патрубка симетрично або несиметрично поздовжній осі цього патрубка, або одного з них - симетрично, а іншого не симетрично відносно поздовжньої осі, дозволяє створити оптимальну характеристику індивідуально для кожного турбокомпресора на конкретно задані параметри, що забезпечують більш ефективну роботу турбокомпресора. Виконана складна внутрішня конфігурація поверхні каналів на вході в них газу і на виході забезпечує стабільну роботу турбокомпресора при низьких шумових характеристиках з малою вібрацією і зносом матеріалу внутрішньої поверхні каналів патрубків. Високі показники турбокомпресора забезпечуються тим, що канали виконані без застійних зон і різких переходів від одної форми каналів до другої, які створюють турбулентність руху потоку газу, тобто підвищений опір каналу течії газу і падіння ККД турбокомпресора. Це підтверджується як аналітичними, експериментальними, так і експлуатаційними характеристиками. Таким чином, відрізняючи ознаки заявлюваного технічного ріщення відповідають критерію “суттєві ознаки” і дають нову сукупність при знаків, які визначають позитивний ефект - сірководневий газ, що всмоктуєтесь без падіння тиску на вході в патрубок, повільно змінюючи форму потоку, поступає на робоче колесо, при цьому не виникають зони завихрення. Також повільно без завихрення газ проходить канал вихідного патрубка з малим опором. В результаті цього відбувається менше падіння тиску газу на вході і виході з корпусу, що дозволяє .досягти високих експлуатаційних характеристик турбокомпресора. Це означає, що зони руйнування внутрішніх стінок каналу відсутні, або ж присутні в малій кількості. Зазначені суттєві ознаки відрізняють заявлюваний пристрій не тільки від прототипу, але і від інших технічних рішень в галузі турбокомпресоро- і насособудування і забезпечують позитивний ефект який полягає в підвищенні ефективності роботи турбокомпресора. Суть технічного рішення пояснюється кресленнями, де: на фіг.1 зображений корпус в поперечному розрізі з вхідним і вихідним патрубками; на фіг. 2 і 3 - вигляд патрубків ззовні; на фіг. 4, 5, 6 та 7 - внутрішні вигляди на участки патрубків; на фіг. 8 і 9 – розміри патрубків по горизонталі; на фіг. 10 показаний в розрізі корпус турбокомпресора з підключеним трубопроводом. Корпус турбокомпресора, переважно для стиснення і транспортування сірководневих газів вміщує опори ( на фіг.1. не показані ), на яких кріпиться обичайка 1 з вхідним 2 і вихідним 3 патрубками, в яких виконані канали для входу і виходу газу, причому внутрішня поверхня каналу вхідного патрубка створена конічно-овальноциліндричним переходом 4 з послідуючим його спряженням з каналом внутрішньої поверхні зрізаного обеліску 5 з овальною основою 6 на виході газу з патрубка 2. Уявні вершини зрізаної конічної ділянки 7 переходу 4 і обеліска 5 спрямовані назустріч один одному із створенням переходу 8. Внутрішня поверхня вихідного патрубка 3 на вході в нього газу утворена овально-циліндричним переходом 9 з подальшим його спряженням в овально-циліндрично-конічний перехід 10 на виході газу з патрубка 3. При цьому уявна вершина 11 конічної поверхні спрямована всередину корпуса. На вході і виході вхідного 2 і вихідного 3 патрубків, поверхні каналів овально-циліндричних переходів 4, 9, 10 утворені верхніми 12 і нижніми 13 циліндричними участками які на вході вхідного патрубка 2 розміщені паралельно поздовжній осі 14 патрубка 2, а на виході цього ж патрубка 2 під кутом до поздовжньої осі. На вході вихідного патрубка 3 циліндричні участки 12, 13 розміщені під кутом до поздовжньої осі 14. До того ж, центри 15 верхніх 12 і нижніх 13 циліндричних участків обох овально-циліндричних переходів 9, 10 вихідного патрубка 3, можуть бути розміщені симетрично поздрвжній осі 14 патрубка 3 і не симетрично, а також один із них симетрично відносно осі 14 патрубка 3, а другий не симетрично. Турбокомпресор для стиснення і транспортування переважно сірководневих газів працює таким чином. На вхід каналу вхідного патрубка 2 із трубопровода надходить сірководневий газ, тобто - в конічно-овальноциліндричний перехід 4, далі газ, по мірі просування незначно змінює форму потоку і мінімально - швидкість, при цьому, не змінюючи тиску надходить в канал, поверхня якого має форму зрізаного обеліску 5 з овальною основою 6. На виході з обеліску 5, охолоджений потік газу горизонтально звужується, а вертикально розтягується для кращої подачі на робоче колесо. Далі газ, після робочого колеса надходить на вхід виконаний вихідного патрубка 3, який і розміщений таким чином, що витікаючий газ під дією відцентрової сили наближено до природних умов, проходить овальноциліндричний перехід 9, також змінюючи форму потоку, входить в овально-циліндрично-конічний перехід 10, далі газ іде на вихід вихідного патрубка 3. При проходженні газом верхніх 12 і нижніх 13 циліндричних ділянок обох каналів, газ на вказаних ділянках набирає класичної форми потоку розрізаної труби. Випробування на різних режимах турбокомпресора, при проходженні газом каналів, а саме верхніх 12 і нижніх 13 циліндричних ділянок, покази по опору потоку, визвали необхідність коригування розміщення центрів 15 симетрично відносно поздовжньої осі 14. При ревізії післястендових випробовувань турбокомпресора, були виявлені чисті без спрацювання внутрішні стінки вхідного і вихідного каналів. Це є свідченням того, що виконані відповідно до винаходу канали в патрубках, забезпечують з мінімальним опором прохід потоку газу без завихрень, без ударів частинок газу і його домішок об стінку каналу. Вказані дії підтверджують правильне виконання поверхонь обох каналів з переходами і їх циліндричними ділянками, що позитивно впливає на підвищення ефективності роботи компресора. Таким чином, в порівнянні з прототипом, запропоноване технічне рішення в результаті геометрії вхідного і вихідного каналів корпуса підвищують ефективність роботи компресора, знижують шум і вібрацію.

ДивитисяДодаткова інформація

Назва патенту англійськоюTurbo-compressor housing

Автори англійськоюRohovyi Yevhen Dmytrovych, Danyleiko Volodymyr Ivanovych, Zinchenko Yurii Stepanovych, Halenko Vasyl Petrovych

Назва патенту російськоюКорпус турбокомпрессора

Автори російськоюРоговой Евгений Дмитриевич, Данилейко Владимир Иванович, Зинченко Юрий Степанович, Галенко Василий Петрович

МПК / Мітки

МПК: F04D 29/40, F04B 39/12

Мітки: турбокомпресора, корпус

Код посилання

<a href="https://ua.patents.su/4-48192-korpus-turbokompresora.html" target="_blank" rel="follow" title="База патентів України">Корпус турбокомпресора</a>

Попередній патент: Спосіб та пристрій для кодування аудіосигналів ( варіанти )

Наступний патент: Кишковорозчинна пелета флуоксетину, її лікарська форма, желатинова капсула, спосіб виготовлення пелети та спосіб лікування

Випадковий патент: Ротор фільтруючої центрифуги