Спосіб збільшення ємності лужного акумулятора шляхом впливу ультразвуковими коливаннями

Номер патенту: 51554

Опубліковано: 15.10.2004

Автори: Давідов Альберт Оганезович, Харченко Андрій Анатолійович, Безручко Костянтин Васильович, Василенко Анатолій Сергійович, Губін Сергій Вікторович, Азарнов Олександр Леонідович

Формула / Реферат

Винахід відноситься до електродугового зварювання досить товстого металу у вузький зазор.

Зварювання товстого металу здійснюють відомими способами, включаючи багатошарове електродугове зварювання, дугове зварювання з примусовим формуванням та електрошлакове зварювання [Під. ред. Б. Е. Патона. Технологія електричного зварювання металів і сплавів плавленням. - М:. Машинобудування, 1974. - 767с].

До недоліків перерахованих способів зварювання можна віднести наступні: необхідність оброблення крайок (при багатопрохідному електродуговому зварюванні), низьку продуктивність, перегрів металу шва та біляшовної зони (електрошлакове зварювання, зварювання з примусовим формуванням), необхідність участі досвідченого оператора, складність устаткування.

Відомий спосіб вертикального зварювання у вузький зазор із допомогою мундштука у вигляді трубки, через яку пропускають присадний дріт. Мундштук встановлюється нерухомо й ізолюється від зварюваних поверхонь за допомогою неелектропровідного матеріалу, який одночасно є флюсуючою добавкою. При збільшенні товщини зварюваного металу пропонується використовувати дві і більше введені у зазор трубки, через які подається присадний дріт, чи здійснювати циклічні переміщення однієї трубки з дротом у межах зазору [ Патент США №2868951959 (аналог)].

Недоліки цього способу полягають в обмеженому захисті зони зварювання від навколишнього повітря й у недостатній попередній заповненості електродним металом зазору між зварюваними деталями унаслідок використання трубчастої конструкції плавкого мундштука. Відповідно, для усунення перерахованих вище недоліків доводиться подавати в зону зварювання інертний газ і здійснювати коливальні рухи трубчастого мундштука з дротом, що ускладнює устаткування і збільшує вартість наплавленого металу.

Відомий спосіб однопрохідного дугового зварювання металів, здійснюваний на повітрі в окисних умовах з використанням ізольованого нерухомого плавкого електрода, який містить неметалічні матеріали (оксиди, фториди, карбонати), що включає операції розміщення електрода між деталями, що зварюються, стиск їх разом, подачу напруги до електрода й обох зварюваних деталей, створення між деталями і електродом дугового струму таким чином, що потужність зварювання підтримується на рівні, при якому тиск металевої пари, що виникає завдяки випару електродного матеріалу в зварювальній зоні, вище ніж тиск навколишнього атмосферного повітря [Патент США №5695665, кл. В23К9/02, 1997 (прототип)]

У цьому способі використання пари металів для захисту зони зварювання від навколишнього повітря недостатньо внаслідок їх низького тиску і високої швидкості окислювання при контакті з киснем повітря. Присутність електропровідних парів металів у зоні дії дуги буде призводити до порушення стабільності процесу унаслідок високої імовірності пробою і короткого замикання між електродом і стінками поверхонь, що зварюються.

Задача винаходу - удосконалення відомого способу зварювання за рахунок створення орієнтованого потоку шлаку, пари і газу, удосконалення матеріалу і конструкції електрода, за допомогою використання неметалічних матеріалів у визначеній кількості і співвідношенні, вибору складу ізолюючого покриття при відповідності форми електрода формі стику, що дозволяє екранувати, ізолювати дугу і тим самим підвищити стабільність і збільшити продуктивність процесу зварювання, а також поліпшити якість звареного шва.

Поставлена задача досягається тим, що відповідно до способу електродугового зварювання за допомогою використання плавкого електрода, що складається з електропровідної частини та ізолюючого покриття, розташування електрода між зварюваними деталями, зведення їх разом до зіткнення, подачі напруги до електрода та обох зварюваних деталей, ініціації дуги між ними з утворенням надлишкового тиску пари у зоні зварювання, з речовини ізолюючого покриття електрода, що містить шлакоутворюючі, пароутворюючі і газоутворюючі неметалічні матеріали, у зоні дуги утворюють потік, що витікає з зазору між стінками зварюваних деталей і електрода, рух якого зорієнтовано в напрямку протилежному плавленню електрода.

Спосіб електродугового зварювання плавким електродом якій складається з електропровідної частини й ізолюючого покриття, що включає розміщення електрода між зварюваними деталями, зведення їх разом до зіткнення з електродом, подачу напруги до електрода й обох зварюваних деталей, збудження дуги між ними з утворенням надлишкового тиску пари у зоні зварювання, при якому з речовини ізолюючого покриття електрода, що містить шлакоутворюючі, пароутворюючі і газоутворюючі неметалічні матеріали, у зоні дуги утворять потік, що витікає з зазору між стінками зварюваних деталей виробу та електрода, рух якого зорієнтовано в напрямку протилежному плавленню електрода.

На фіг.1а і 1б представлена схема здійснення описаного вище способу зварювання. Для цього в зазор між деталями 1, розташовують електрод, який складається з внутрішньої електропровідної частини 2 і зовнішнього ізолюючого покриття 3. При цьому для заповнення стику достатньою кількістю присадного металу контури електрода виконують таким чином, що вони відповідають формі стика, що зварюється. До зварюваних частин, і електропровідної частини електрода підводять електричний струм. Для початку процесу в нижній, торцевій частині стику між деталями і електропровідною частиною електрода на металевій пластині 4 збуджують дугу. У результаті послідовного плавлення електрода відбувається заповнення стику рідким металом 5, що остигаючи утворює шов 6. Стабілізацію процесу зварювання забезпечують за рахунок ізолюючого покриття 3 у такий спосіб. Під дією високих температур електричної дуги з матеріалу покриття утвориться швидкісний потік 7 (зазначений стрілками), що складається зі шлаку, газу і пари. Потік 7 екранує, ізолює і стабілізує дуту, відтискуючи ЇЇ стовп і краплі металу до центральної частини стику. Зовнішня поверхня шва формується за допомогою накладок 8 з міді чи керамічних матеріалів.

Завдяки тому, що як неметалічні матеріали використовують оксиди, галогеніди і карбонати, узяті разом чи у різних сполученнях окремо, то у процесі зварювання за рахунок високотемпературного нагрівання і наступного плавлення, випаровування і газоутворення з рідкого шлаку, пари і газу утворюється потік, виникає ефект екрануючої електроізолюючої і стабілізуючої дії на дугу.

Приклад 1 (див. п.1 ф-ли).

Здійснювалося зварювання у вертикальному положенні (див. фіг.1а і 1б) двох частин металу зі сталі марки Ст 3 товщиною 20мм і довжиною 200мм. Для цього виготовлявся електрод зі сталі тієї ж марки товщиною 6мм шириною 20мм і довжиною 240мм, який на ділянці поверхні, що відповідає стику що зварюється, покривався шаром фторопласту-4 (фторвуглецевий полімер) товщиною 0,2мм. Фторопласт-4 використовувався як у якості ізолюючого, так і газоутворюючого матеріалу, що розкладається при нагріванні на газоподібні фторвуглецеві сполуки. Виготовлений у такий спосіб електрод закладався між частинами, що зварюються. Стик розміщався на сталевій пластині товщиною 10мм, а бічні поверхні закривалися мідними накладками товщиною 16мм із формуючими канавками. До деталей, що зварюються, і неізольованого кінця електрода підключалися проводи джерела постійного зварювального струму (плюс на електроді). Дуга збуджувалася в нижній торцевій частині стику між електропровідним сердечником електрода і зварюваними деталями за допомогою металевої перемички, яка плавилася при подачі струму. Зварювання здійснювалося на режимі 450А, 34-36В, при якому забезпечувалася швидкість зварювання 9м/г. Під дією тепла дуги відбувалося розкладання фторопласта-4 з утворенням газів, що з великою швидкістю витікали з зазорів між стінками електрода і деталей, що зварюються. Газовим потоком електрична дута і краплі металу електрода відтискувалися від стінок деталей, чим забезпечувалося стабільне горіння дуги й обмежувалася ймовірність коротких замикань. За рахунок цього забезпечувалося стабільне і рівномірне плавлення електрода, а також щільне заповнення стику.

Спосіб, відповідно до якого в якості неметалічних матеріалів використовують оксиди, галогеніди і карбонати, узяті окремо чи разом у різних сполученнях.

Приклад 2 (див. п.2 ф-ли).

Зварювання за прикладом 2 здійснювалася при вихідних умовах аналогічних прикладу 1. Розходження складалося в заміні ізолюючого покриття 3 (фіг.1) електрода (фторопласт-4) на керамічний матеріал, що включає порошкоподібні фтористий кальцій, карбонат кальцію і кремнезем, узяті приблизно в рівних вагових частинах. Порошки цих матеріалів замішувалися разом зі сполучним (рідке скло) до утворення сметаноподібної маси, що наносилася методом занурення на поверхню сталевого електрода. Потім виконувалось сушіння і прожарювання електрода разом з покриттям. Зварювання здійснювалося з використанням режимів, описаних у прикладі 1. Під дією тепла дуги матеріал ізолюючого покриття електрода оплавлявся з наступним утворенням шлакового потоку, що стікав шаром по поверхні внутрішніх стінок виробу. Крім того, у результаті термічної дисоціації СаСО3 і випару CaF2 у зазорі утворювався газ CO2 і пара CaF2. Спільна дія шлако-паро-газового потоку, що витікає з зазору, стабілізувало дугу і забезпечувало одержання щільного шва.

Оптимальний ефект стабілізації дуги виникає якщо оксиди, карбонати і галогеніди, введені в зону дуги, беруть у співвідношенні 1-6 : 4-10 : 1-12, за рахунок підвищеного. у зіставленні з металом, електричного опору цих компонентів у твердому, розплавленому і пароподібному станах.

Спосіб, відповідно до якого співвідношення оксидів, карбонатів і галогенідів, подаваних у зону дуги, складає 1-6 : 4-10 : 1-12.

Приклад 3 (див. п.3 ф-ли).

Зварювання за прикладом 3 здійснювалoся при вихідних умовах, описаних у прикладі 1. При цьому використовувалися три електроди, виготовлені за технологією, описаною в прикладі, 2 і покриття, що відрізнялося складом. У складі покриття використовували SіO2, СаСО3 і CaF2, співвідношення яких для електродів NN 1,2,3 складало, відповідно: 1 – 1 : 4 : 1; 2 - 3,5 : 7 : 6,5; 3 – 6 : 10 : 12.

При використанні першого і третього електродів процес зварювання протікав задовільно, але спостерігалася деяка нестабільність горіння дуги, що відбилося на результатах у виді окремих несплавлень і пористості швів. При використанні другого електрода процес зварювання прoтікав стійко й у результаті був отриманий щільний шов.

Спосіб, відповідно до якого неметалічні матеріали додатково вводять у електропровідну частину електрода.

Неметалічні матеріали 9, наприклад, компоненти з низьким потенціалом іонізації додатково вводять в електропровідну частину електрода, як це показано на фіг.2, для підвищення стійкості горіння електричної дуги.

Приклад 4 (див. п.4 ф-ли).

Зварювання за прикладом 4 (фіг.2) здійснювалася при вихідних умовах, описаних у прикладі 1. Використовувався електрод, товщиною 6мм, електропровідна частина якого виконувалася двошаровою, а між ними був утворений шар 8 з неметалічних матеріалів, що включають оксиди, карбонати і фториди, кількість яких від маси електропровідної частини електрода складала 1-4%. Зовнішній електроізолюючий шар електрода був утворений із фторопласта-4 товщиною 0,2мм. Використання всіх перерахованих вище сполук підвищувало стабільність процесу зварювання, поліпшувало формування і забезпечувало одержання щільного шва.

Спосіб, відповідно до якого неметалічні матеріали додатково вводять у порошковий дріт, що подають у зону дуги через електропровідну частину електрода.

Неметалічні матеріали 9 додатково вводять у порошковий дріт 10, який подають у зону зварювання через електропровідну частину електрода для підвищення стабільності дуги і компенсації нестатку металу, що заповнює зазор між частинами, що зварюються (див. фіг.3).

Приклад 5 (див. п.5 ф-ли).

Виготовлявся порошковий дріт діаметром 2,5мм. Сердечник її вміщав 30% (мас. частка) від маси дроту і включав 8% неметалічних матеріалів (SiO2,CaCO3 і CaF2 y приблизно рівних співвідношеннях), інші - 22% залізний порошок. Для подачі порошкового дроту в зону зварювання в електропровідній частині електрода виконувався подовжній отвір діаметром 3мм, інші характеристики електрода й умови здійснення зварювального процесу (фіг.3) описані в прикладі 1. Використання порошкового дроту при зварюванні, крім стабільного горіння дуги, забезпечувало також за, рахунок його металевої частини, можливість підвищення ступеня заповнення стику.

Спосіб, відповідно до якого через електропровідну частину електрода подають дріт суцільного перетину, хімічний склад якої відповідає хімічному складу матеріалу електрода.

Через електропровідну частину електрода подають дріт суцільного перетину, хімічний склад якої відповідає хімічному складу матеріалу електрода для компенсації нестатку металу, що заповнює зазор між частинами, що зварюються.

Приклад 6 (див. п.6 ф-ли).

Умови здійснення зварювального процесу див. приклад 1., опис технології виготовлення ізолюючого покриття див. приклад 2, виготовлення електропровідної частини електрода див. приклад 5. Через отвір в електропровідній частині електрода подавався, замість порошкового дроту (фіг.3), дріт суцільного перетину марки Св-08А (ГОСТ 2246-70) діам. 2мм, близький по хімічному складі до сталі марки, що зварюється, Ст.3. Цим компенсувалися нещільності, що виникають при підготовці стику, і забезпечувалася заварка кратера при завершенні процесу.

Спосіб, відповідно до якого через електропровідну частину електрода подають дріт суцільного перетину, що має інший хімічний склад, ніж матеріал електропровідної частини електрода.

Через електропровідну частину електрода подають дріт суцільного перетину, хімічний склад якої відрізняється від хімічного складу металу електрода, забезпечуючи додаткове легування металу шва.

Приклад 7 (див. п.7 ф-ли).

Умови здійснення зварювального процесу див. приклад 1., опис технології виготовлення ізолюючого покриття див. приклад 2, виготовлення електропровідної частини електрода див. приклад 5. Через отвір в електропровідній частині електрода подавався дріт суцільного перетину (фіг.3) марки Св-08Г2С (ГОСТ 2246-70) диам. 2мм, який на відміну від основного металу, містить підвищену концентрацію марганцю. Цим забезпечувалося зниження схильності металу шва до тріщиноутворення. В другому варіанті прикладу використовувався дріт Св-08ХН2МЮ (ГОСТ 2246-70), що відрізняється, крім присутності марганцю, також наявністю нікелю, молібдену, хрому й алюмінію. Застосування такого дроту забезпечувало підвищення межі міцності металу звареного шва.

Спосіб, відповідно до якого в зазор між стінками частин, що зварюються, і електрода вводять металеві пластини, контури яких відповідають контурам стику, що зварюється, а їхній хімічний склад відповідає хімічному складу електропровідної частини електрода чи виробу, що зварюється.

У зазор між стінками частин, що зварюються, і електрода вводяться металеві пластини 11 (фіг.4), контури яких відповідають контуру стику, що зварюється, а їхній хімічний склад відповідає хімічному складу електропровідної частини електрода чи виробу, що зварюється. Введення пластин у зазор між частинами, що зварюються, і електродом обмежує теплопередачу в основний метал за рахунок збільшення контактного теплового опору між пластинами і забезпечує звуження зони сплавки.

Приклад 8 (див. п.8 ф-ли).

Умови здійснення зварювального процесу див. приклад 1., опис технології виготовлення ізолюючого покриття див. приклад 2. Додатково в стик між стінками електрода і виробу вводили по одній пластині 11 (фіг.4) товщиною 1,5мм зі сталі марки Ст.3, контури якої повторювали перетин стику, що зварюється. Таке виконання стику забезпечувала зменшення глибини проплавлення (ширина шва) на 4-6%.

Спосіб, відповідно до якого в зазор між стінками частин, що зварюються, і електрода вводять металеві пластини хімічний склад яких відрізняється від хімічного складу матеріалу електропровідної частини електрода, чи вводять пластини з інших металів.

У зазор між стінками частин, що зварюються, і електрода вводять металеві пластини 11 (фіг.4), хімічний склад яких, відрізняється від хімічного складу матеріалу електропровідної частини електрода, чи вводять пластини з інших металів. Це дозволяє за рахунок впливу на хімічний склад перехідної зони звареного шва поліпшити його експлуатаційні характеристики.

Приклад 9 (див. п.9 ф-ли).

Умови здійснення зварювального процесу див. приклад 1., опис технології виготовлення ізолюючого покриття див. приклад 2. Додатково в стик між стінками електрода і виробу вводили по одній пластині 11 (фіг.4) товщиною 1мм зі сталі марки 1Х18Н9Т, контури якої повторювали перетин стику, що зварюється.

Таке складання стику забезпечувало, за рахунок низької теплопровідності металу додаткових пластин, зменшення глибини проплавлення (ширина шва) на 10-12%. Легуючі компоненти (нікель, хром), додані з пластин в метал шва, забезпечували підвищення межі його міцності.

Спосіб, відповідно до якого електроду надають ковзні переміщення між поверхнями деталей, що зварюються, зі швидкістю близькою до швидкості його плавлення.

Електроду 2 надають ковзне контактне переміщення між поверхнями деталей 1, що зварюються, у напрямку, зазначеному стрілкою (фіг.5), швидкість якого порівнянна зі швидкістю його плавлення, з метою компенсації недоліку металу, що заповнює зазор між частинами, що зварюються.

Приклад 10 (див. п.10 ф-ли).

Умови здійснення зварювального процесу - див. приклад 1., опис технології виготовлення ізолюючого покриття - див. приклад 2. Відмінність полягала в тому, що електрод був виконаний довше на 30%, відповідно була збільшена і його ізольована частина. Після збудження дугового процесу і часткового плавлення електрода здійснювалося його переміщення в зону зварювання зі швидкістю 1-1,5м/г за рахунок прикладання зусилля до верхнього торця електрода і його прослизання в зазорі (див. фіг.5). За рахунок ковзного переміщення електрода забезпечувалася додаткова подача металу, що компенсувала нещільності складання стику.

Спосіб, відповідно до якого після виходу дуги за межі стику, електрод подають до місця зварювання зі швидкістю близькою до швидкості його плавлення.

Після того, як на завершальному етапі процесу зварювання дуга виходить за межі стику, електрод 2 подають до виробу, що зварюється, зі швидкістю близькою до швидкості його плавлення, забезпечуючи при цьому заповнення кратера шва (див. фіг.6).

Приклад 11 (див. п.11 ф-ли).

Умови здійснення зварювального процесу - див. приклад 1, опис технології виготовлення ізолюючого покриття див. приклад 2. Відмінність полягала в тому, що електрод 2 (фіг.6) був виконаний довше на 40%, відповідно була збільшена і його ізольована частина. Електрод під час перебування дуги в межах стику зміщали в напрямку зони зварювання зі швидкістю 1м/г, а після виходу дуги за межі стику зі швидкістю 2м/г. Цим забезпечувалося заповнення кратера шва.

Спосіб, відповідно до якого після виходу дуги за межі стику електрод подають до місця зварювання зі швидкістю близькою до швидкості його плавлення.

При заварці кратера (див. п.11) у зону дії дуги додатково подають флюс 12 (фіг.7), у вигляді сипучого, зернистого матеріалу, таким чином, що він цілком укриває дугу. Це забезпечує високу якість формування шва, а також екранує світіння дуги.

Приклад 12 (див. п.12 ф-ли).

Умови здійснення зварювального процесу див, приклад 1., опис технології виготовлення ізолюючого покриття див. приклад 2. При виході дуги за межі стику в зону зварювання подавали флюс 12 (фіг.7) марки АН-60 (ГОСТ 9087-81) і утворювали з нього шар висотою 40мм. При цьому дуга не виходила за межі шару флюсу. Після завершення процесу і видалення шлакової кірки спостерігали гладкий зварний шов без дефектів з плавним переходом до основного металу.

Електрод, що складається з електропровідної частини й ізолюючого покриття, у якому ізолююче покриття містить неметалічні матеріали, що включають оксиди, карбонати та галогеніди, узяті, відповідно, у співвідношенні 1-6 : 4-10 : 1-12, при співвідношенні маси ізолюючого покриття до маси електропровідної частини електрода 0,02-0,30, причому форма електрода повторює форму стику з'єднання, що зварюється.

Для реалізації способу зварювання пропонується електрод (фіг.8), що складається з електропровідної частини 1 і ізолюючого покриття 2, у якому ізолююче покриття містить неметалічні матеріали, що включають оксиди, карбонати, галогеніди, узяті, відповідно, у співвідношенні 1-6 : 4-10 : 1-12, при відношенні маси ізолюючого покриття до маси електропровідної частини електрода 0,02-0,30, причому, щоб заповнити стик шва металом, контур електрода повторює контур стику з'єднання, що зварюється, забезпечуючи їхню геометричну подобу. На фіг.8а і 8б показаний електрод для зварювання стику прямокутного перетину. На фіг.8в і 8г показаний електрод для зварювання деталей круглого перетину та електрод для приєднання деталі круглого перетину до плоскої поверхні. На фіг.8д і 8е показаний електрод для зварювання деталей складного перетину, зокрема, рейок. На фіг.8ж і 8и показаний електрод для зварювання кутового стику.

Приклад 13 (див. п.13 ф-ли).

Виготовлення і перевірка електрода, що містить оксиди, карбонати, галогеніди й в співвідношенні 1-6 : 4-10 : 1-12 (див. приклад 3).

Приклад 13.1. Виготовлявся електрод (фіг.8а і 8б) прямокутної форми для зварювання стику відповідного перетину за технологією, викладеною в прикладі 2, але з різною кількістю ізолюючого матеріалу з оксидів, карбонатів і галогенідів, узятих у співвідношенні 3,5 : 7 : 6,5. Маса ізолюючого покриття стосовно маси його електропровідної частини складала, відповідно, 0,03; 0,16 і 0,32. Зварювання здійснювалося згідно умов, приведених у прикладі 1. Дуга стабільно горіла при використанні електродів із усіма використаними співвідношеннями ізолюючого покриття до електропровідної частини електрода. Для граничних значень маси ізолюючого покриття спостерігалися відхилення, відповідно, у вигляді пульсацій струму і напруги через недолік шлаку, і у вигляді обмеженого заповнення стику металом через надлишкову кількість шлаку.

Приклад 13.2. Виготовлявся електрод, обрис якого в плані відповідав поперечному перерізу залізничної рейки (фіг.8д, 8е). Інші умови виготовлення електрода, див. приклад 2. Маса ізолюючого покриття стосовно маси електропровідної частини електрода складала 0,1, а співвідношення оксидів, карбонатів і галогенідів у покритті складало 3,5 : 7 : 6,5. Зварювання здійснювалося відповідно до умов, викладеними в прикладі 1. У результаті було отримано зварене з'єднання рейок, стик якого був заповнений металом переплавленого електрода необхідного перетину. Відповідно до приведених вище умов виготовлялися і випробувалися також електроди для зварювання деталей круглого (фіг.8в, 8г) і кутового перетинів (фіг.8ж, 8и).

Електрод, у якому ізолююче покриття електрода додатково містить металеві порошки і феросплави в кількості 0,1-70% по масі.

При введенні в ізолююче покриття електрода металевих порошків і феросплавів у кількості 0,2-0,7% по масі, що забезпечує збереження ізолюючих властивостей покриття, підвищувалася продуктивність процесу зварювання, відбувалося розкислення і легування металу шва.

Приклад 14 (див. п.14 ф-ли).

Був виготовлений пластинчастий електрод і здійснювалося зварювання відповідно до умов прикладів 1 і 2. При цьому до складу ізолюючого покриття, маса якого складала 1/10 частина від маси електропровідної частини електрода, додавалася різна кількість залізного порошку, що складала 0,2; 35 і 70% від його маси. Практично у всьому діапазоні вмістів залізного порошку забезпечувалося стійке горіння дуги, однак при збільшенні кількості залізного порошку спостерігалося збільшення заповнення стику. При використанні електрода з максимальною кількістю залізного порошку в ізолюючому покритті мало місце нестабільне горіння дуги, унаслідок зниження його електричного опору.

Електрод, у електропровідній частині якого утворюють канали, у яких розміщають перемішувані металеві стрижні у вигляді дротів чи пластин, причому кількість чи площа сумарного перетину каналів пропорційна ширині електрода.

Електрод (фіг.9), у якому у його електропровідній частині утворюють канали 13, напрямки яких збігаються з напрямком фронту плавлення електрода, у яких розміщають переміщувані металеві стрижні 14 у вигляді дротів чи пластин. Кількість чи площа сумарного перетину каналів пропорційні ширині електрода (фіг.9а - один стрижень, фіг.9б - два стрижні, фіг.9в - три стрижні). Через канали подають у зону зварювання додаткову кількості електродного металу.

Приклад 15 (див. п.15 ф-ли).

Виготовлялися три пластинчастих електроди різної ширини (фіг.9), відповідно, з одним, двома і трьома подовжніми каналами круглого перетину діаметром 3мм, призначеними для зварювання прямокутних стиків товщиною 20, 30 і 40мм. Один отвір в електроді 20мм знаходився по середині його перетину, в інших електродах отвори розміщалися рівномірно по його ширині. Технологія виготовлення електродів - див. приклад 2, склад і кількість ізолюючого покриття - див. приклад 12.2, електричні режими зварювання - див. приклад 1. Через канали в електропровідній частині електрода в процесі зварювання подавали дріт марки Св. 08А діам. 2мм зі швидкістю 150м/г. За рахунок подачі одного, двох або трьох дротів забезпечували рівномірне проплавлення крайок з'єднання, що зварюється, при зварюванні стиків товщини, що збільшується.

Електрод, у якому канали рівномірно розміщені по перетину його електропровідної частини.

Електрод (фіг.9в), у якому канали 13 рівномірно розподіляють по перетину його електропровідної частини, що забезпечує, при подачі через них у зону зварювання присадного металу, одержання звареного шва рівної товщини.

Приклад 16 (див. п.16 ф-ли). Див. приклад 15.

Електрод, у якому канали зміщають до одному чи до обох країв його електропровідної частини.

Використовували електрод, у якому канали 13 (фіг.10а і 10б) зміщають до одному чи до обох країв його електропровідної частини, що забезпечує, при подачі через них у зону зварювання присадного металу, одержання звареного шва з однобічним чи двостороннім стовщенням шва.

Приклад 17 (див. п.17 ф-ли).

Умови здійснення зварювання - див. приклад 15, відмінність складалося у розташуванні каналів 13, що, як показано на фіг.10а, які були зміщені до однієї зі сторін електрода, а в прикладі (фіг.10б) розведені по краях електрода. Результатом використання такого розташування каналів і подачі через них дроту суцільного перетину при зварюванні був відповідне зміщення зони проплавлення шва.

Електрод, у якому канали зміщають до центру його електропровідної частини.

Використовували електрод, у якому канали 13(фіг.11) зміщають до центру його електропровідної частини, що забезпечує, при подачі через них у зону зварювання присадного металу, одержання звареного шва зі стовщенням по середині.

Приклад 18 (див. п.18 ф-ли).

Умови підготовки і здійснення зварювання - див. приклад 15, відмінність складалося в розташуванні каналів, зміщених до центру електрода (див. фіг.11). При подачі через них дроту в процесі зварювання, утворювалося стовщення шва по центрі стику.

Електрод, у якому його електропровідна частина виконана багатошаровою.

Електрод, у якому його електропровідну частину виконують багатошаровою (фіг.12), що забезпечує при різному сполученні шарів 15 розширення металургійних (легування, розкислення) і технологічних (стійкість дуги, проплавлення) можливостей процесу.

Приклад 19 (див. п.19 ф-ли).

Виготовлявся електрод із тришаровою електропровідною частиною, що включає два зовнішніх шари зі сталі марки Ст.3 товщиною 2мм і внутрішнім шаром зі сталі марки 1Х18Н9Т товщиною 2мм (фіг.12). інші умови виготовлення електрода - див. приклад 2, склад і кількість ізолюючого покриття - див. приклад 12.2, режими зварювання - див. приклад 1. У результаті зварювання забезпечувалося легування металу шва хромом (5,3%) і нікелем (2,2%).

Електрод, у якому між його електропровідними шарами розташовують шари із сумішей неметалічних матеріалів, що включають оксиди, галогеніди, карбонати, а також металеві порошки і феросплави.

Електрод (фіг.13), у якому між його електропровідними шарами розташовують шари 16 із суміші неметалічних матеріалів, що включають оксиди, галогеніди, карбонати, а також металеві порошки і феросплави, що забезпечує, у результаті надходження в зону дуги відповідних пари, газів, шлаків та розплавлених феросплавів, захист зони зварювання від навколишнього повітря, металургійну обробку крапель присадного металу і легування металу шва.

Приклад 20 (див. п.20 ф-ли).

Виготовлявся електрод, електропровідна частина якого складалася із шарів сталевих пластин, що чергуються, зі сталі Ст.3, товщиною 1,5мм і двох шарів 15 з неметалічних матеріалів, товщиною 0.75мм (див. фіг.13), що включають SiО2,CaCO3 і CaF2 y приблизно рівних співвідношеннях. Інші умови виготовлення електрода- див. приклад 2, склад і кількість ізолюючого покриття - див. приклад 12.2, режими зварювання - див. приклад 1. Використання такого електрода при зварюванні забезпечило підвищення стабільності горіння дуги поліпшило умови захисту зони зварювання від навколишнього повітря.

Електрод, у якому на його нижньому торці розташовують електропровідні перемички у виді гнучких вусів з металевих смуг чи дротів, прикріплених до електропровідної частини електрода і виведених на зовнішню поверхню ізолюючого покриття

Завдяки використанню електрода (фіг.14), у якому на нижньому його торці розташовують електропровідні перемички 17 у вигляді гнучких вусів з металевих смуг чи дротів, прикріплених до електропровідної частини електрода і виведених на зовнішню поверхню ізолюючого покриття, при подачі струму забезпечується швидке плавлення перемичок і збудження дугового процесу.

Приклад 21 (див, п.21 ф-ли).

Виготовлявся електрод (див. приклад 2), на бічну поверхню електропровідної частини якого внизу приварювалася смужки (вуса) з м'якої сталі товщиною 0,5мм і шириною 5мм (фіг.14). Після нанесення ізолятора, сушіння і прожарювання електрода смужки очищалися від матеріалу ізолятора і згиналися таким чином, що їх кінець виходив на поверхню ізолюючого покриття електрода. При введенні електрода в стик, що зварюється, забезпечувався контакт його електропровідної частини зі стінкою виробу. При подачі напруги відбувалося швидке плавлення перемички і порушення дугового розряду.

Електрод, у якому на його бічних поверхнях, що стикаються з поверхнями виробів, що зварюються, наносять шари речовин з низьким коефіцієнтом тертя, чим полегшують ковзання електрода при подачі в зону зварювання.

При використанні електрода (фіг.15), у якому на бічні поверхні електрода, що стикаються з поверхнями виробів, що зварюються, наносять шари 18 речовин з низьким коефіцієнтом тертя наприклад фторопласт, що забезпечує його підвищене ковзання при подачі в зону зварювання

Приклад 22 (див п22 ф-ли)

Виготовлявся електрод (див приклад 2), на бічні поверхні якого наносили шар фторопласту 4 товщиною 0.05мм При здійсненні зварювання (див приклад 10) значно знижувалося зусилля, необхідне для подачі електрода в зону зварювання і забезпечувалося його рівномірне переміщення.

Текст

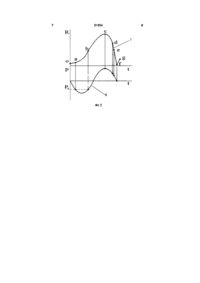

Спосіб збільшення ємності лужного акумулятора шляхом впливу на активну масу електродів ультразвуковими коливаннями, який відрізняється тим, що впливу ультразвуковими коливаннями піддають акумулятор з частотою впливу (20 ± 10) кГц і оптимальною амплітудою зсуву випромінювача для обраного значення частоти, при цьому здійснюють складний механічний рух акумулятора відносно випромінювача протягом часу до 20 хвилин Винахід відноситься до електротехнічної промисловості і може бути використаний при відновленні акумуляторів, що втратили більш 50% номінальної ємності ВІДОМІ різні способи відновлення ємності акумуляторів з метою підвищення їхнього терміну експлуатації, наприклад, за допомогою заряду асиметричним струмом, глибокого розряду малими струмами, за допомогою добавок в електроліт і т інш Зокрема, відомий спосіб відновлення працездатності акумуляторних батарей (див, наприклад, А С СССР № 1327205 по МКИ Н 01 М 10/42, Н 01 М 10/44 Бюл № 28 от ЗО 07 87 авторы Н Н Вольхин, В П Ардабацкий и Н В Гоголев «Способ восстановления работоспособности аккумуляторной батареи») у процесі їхнього тривалого збереження в зарядженому стані, за яким батарея акумуляторів один або два рази піддається заряду, що нівелює, при температурі (40 60)°С струмом (1,0 0,01)Сн, причому після досягнення на батареї напруги (95 97,5)% від граничної, або надання (50 70)% від Сн зарядний струм періодично раз у годину переривають на (10 ЗО) хвилин Спосіб дозволяє багаторазово використовувати акумуляторні батареї, що зберігаються в зарядженому стані тривалий час тили більш 50% Сн за рахунок збільшення розмірів зерен активної маси Також відомий спосіб ультразвукового очищення деталей (див , наприклад, А С СССР № 878373 по МКИ В 08В 3/12 Бюл № 43 от 07 11 81 авторы Ф А Бронина, О В Зилонова, А Ф Закатова и др «Способ ультразвуковой очистки деталей»), що включає збудження в робочій рідині ультразвукової кавітації з утворенням акустичної течи від поверхні випромінювача до деталей, причому для скорочення часу очищення деталей на акустичну течію впливають спрямованим потоком робочої рідини з певною швидкістю з метою видалення з зони очищення газових пухирців Недоліком цього способу є неможливість його використання безпосередньо для відновлення ємності акумуляторів, тому що електроліт в акумуляторі не може бути проточною рідиною Найбільш близьким по технічній сутності та обраний як прототип є спосіб підвищення ємності акумуляторів шляхом ультразвукового диспергування активної маси при виготовленні окиснонікелевих електродів у процесі виробництва акумуляторів, описаний у літературі (див , наприклад, Скалозубов М Ф «Активные массы электрических аккумуляторов», РИО НПИ, Новочеркасск, 1962) Результати впливу акустичних коливань на готову електродну масу свідчать про те, що підвищення електричної ємності, що спостерігається, відбувається, головним чином, за рахунок зменшення зернистості та збільшення поверхні контак Недоліком цього способу є неможливість збільшення ємності акумуляторів, що у результаті тривалого збереження або експлуатації з порушеннями режимів зарядно-розрядних циклів, утра ю ю ю ту активної маси електродів з електролітом При цьому технологічний процес ультразвукового впливу представляє собою ультразвукові коливання з частотою в діапазоні від 100 до 1500Гц і від 27 до 87кГц при температурі 40°С протягом (5 ЗО) хвилин Недоліком даного способу збільшення ємності акумуляторів є неможливість його використання для готових акумуляторів, що знаходяться тривалий час в експлуатації або збереження і втратили більше ніж 50% своєї номінальної ємності, а не в процесі їхнього виробництва В основу винаходу поставлена задача збільшення ємності акумуляторів, що втратили більше ніж 50% номінальної ємності в процесі експлуатації або тривалого збереження Поставлена задача досягається тим, що за способом збільшення ємності лужного акумулятора шляхом впливу на активну масу електродів ультразвуковими коливаннями, ВІДПОВІДНО ДО винаходу, акумулятори піддають впливу ультразвуковими коливаннями з частотою впливу (20±10)кГц і оптимальною амплітудою зсуву випромінювача для обраного значення частоти, при цьому здійснюють складний механічний рух акумулятора відносно випромінювача протягом часу до 20 хв Впровадження додаткового складного механічного руху при ультразвуковій обробці дозволило добитися більш ефективного збільшення ємності акумуляторів не лише за рахунок диспергування активної маси електродів, а і промивання сепараторів та руйнування МІСТКІВ, ЩО закорочують електроди В результаті диспергування активної маси електродів збільшується площа контакту активної маси з електролітом за рахунок чого, як і в способі - прототипі, збільшується ємність акумуляторів, разом з цим у процесі ультразвукового впливу усуваються межелектродні замикання, що викликали втрату ємності акумулятора в процесі зарядно-розрядних циклів На фіг 1 представлена схема реалізації процесу ультразвукового впливу, де 1 - акумулятор, 2 - ультразвукова камера, 3 - робоча рідина, 4 випромінювач, 5 - коливальний рух акумулятора, 6 - обертальний рух акумулятора На фіг 2 представлена якісна зміна розміру кавітаційної порожнини за один період ультразвукової хвилі, де 7 - крива зміни розміру кавітаційної порожнини, 8 - крива зміни інтенсивності ультразвукової хвилі Спосіб реалізується таким чином Акумулятор 1 (фіг 1) установлюють в центрі ультразвукової камери 2 з робочою рідиною 3 у вертикальному положенні над випромінювачем 4 і забезпечують коливання акумулятора щодо вихідного положення в площині паралельно однієї зі сторін ультразвукової камери на кут ±30°С з частотою 2Гц (рух 5), а також одночасно з цим здійснюють круговий рух акумулятора щодо вертикальної осі, яка проходить через центр камери ультразвукової установки, з частотою обертання 2об/хв (рух 6) Під ВПЛИВОМ ультразвукових коливань кавітаційна порожнина (пухирець) піддається впливу сил гідростатичного тиску Ро, акустичного тиску аРд, де а-коефіцієнт усереднення тиску на розглянутій ДІЛЯНЦІ синусоїди, тиск пари і газу Рп г У пухирці, 51554 сил поверхневого натягу Ps, динамічного тиску, який виникає завдяки потоку рідини Рд Ми не враховуємо сили грузлого тертя, тому що для рідин з малою в'язкістю (вода, водяні розчини кислот і лугів), застосовуваних в ультразвуковій технологи, сили грузлого тертя незначні 3 огляду на те, що пульсації порожнин на ультразвукових частотах протікають за дуже короткий інтервал часу (кілька десятків мікросекунд), ми не враховуємо також дифузію газу на границі рідина-стінка пухирця Величина і напрямок діючих на стінку пухирця результуючих сил у процесі пульсацій змінюються в залежності від фази коливань і інерційних властивостей пухирця Розглянемо, як змінюється величина діючих сил і співвідношення між ними в процесі пульсацій за один період коливань (фіг 2) На кривій зміни радіуса пухирця в часі 7 можна відзначити кілька характерних ділянок початок фази розширення (ділянка оа), безперешкодний ріст пухирця (ділянка ab), ріст пухирця по інерції (ділянка be), початок фази зхльостування (ділянка cd), стиск пухирця по інерції (ділянка df), вторинне розширення пухирця (ділянка fg) При вторинному розширенні пухирця виникає мікроударна хвиля, під дією якої і відбувається диспергування активної маси Динаміка кавітаційної порожнини, при вищеописаних допущеннях, теоретично описується рівнянням (1) (див , наприклад, Ультразвуковая технология, под редакцией докт техн наук проф Б А Аграната, М «Металлургия», 1974) PJRR + - R + Рг PASin(«>t)=O, { R де р- ЩІЛЬНІСТЬ середовища, R- поточний радіус пухирця, Ро-пдростатичний тиск середовища, Рп- тиск насичених парів середовища, окоефіцієнт поверхневого натягу середовища, Roпочатковий радіус пухирця, Rmax-максимальний радіус пухирця, у- показник політропи, Рд- звуковий тиск, ш-кутова частота хвилі, t- час (2) C = 2-7I-f O де f- частота звукової хвилі (3) Рд=р-с-со-А де с- швидкість звуку в середовищі, А - амплітуда зсуву випромінювача На підставі аналізу і статистичної обробки даних, отриманих при чисельному рішенні рівняння (1), (див , наприклад, Бронин Ф А Исследование кавитационного разрушения и диспергирования твердых тел в ультразвуковом поле Канд дис , М , 1996) було запропоновано безрозмірний критерій для оцінки ерозійної активності звукового ,5/2 (0,2-Р А +Р 0 ) 7/2 ПОЛЯ ура хуванням даного критерію рішення рівняння (1) має вид Г А — г,ft I *= р lU,i •Гя з р3 A " t r n l 1 Z J (4) Використовуючи рівняння (4) для ультразвуко 51554 воі установки з частотою ультразвукового впливу 17кгц, робочім середовищем - водою з 3 5 Рп=2,2 10 Па та гідростатичним тиском Ро=10 Па, одержимо рівняння (5) X=f(P/0. (5) Диференцюючи % по Рд і дорівнявши отримане вираження до нуля визначаємо оптимальне зна5 чення Рд=0,25 10 Па Тоді З рівняння (3) одержимо A = 0,25x10 10001,45хЮ3-І7х103 '1x10" При використанні даних аналізу був реалізований запропонований метод відновлення акумуляторів на ультразвуковій установці з водою як робочу рідину для передачі ультразвукових коливань безпосередньо у внутрішню порожнину акумулятора через стінки корпуса акумулятора, що коливаються Для забезпечення ультразвукового впливу на активну масу електродів і на сепаратори використовується електроліт акумулятора Оскільки температура електроліту 20±5°С є оптимальної з погляду протікання процесу кавітації в рідині, то ультразвуковий вплив проводився при даній температурі У зв'язку з тим, що теоретичні розрахунки оптимальних параметрів ультразвукового впливу були проведені за умови обробки акумуляторів при нормальному атмосферному тиску, то експериментальні дослідження також проводилися при нормальному атмосферному тиску з частотою ультразвукового впливу 17кГц і амплітудою зсуву випромінювача 1 10 6м ної маси, відводяться шляхом перемішування електроліту Перемішування електроліту здійснюють шляхом складного руху акумулятора, який досягається його обертанням зі швидкістю 2об/хв (рух 5 фіг 2) і коливанням на кут ±30° з частотою 2Гц (рух 6 фіг 2) щодо акустичної течи При цьому також відбувається активне руйнування МІСТКІВ І промивання сепараторів При забезпеченні складного руху акумулятора збільшується можливість проникнення електроліту в усі області акумулятора, в наслідку чого електроліт змиває зруйновані під впливом ультразвуку містки, які закорочують електроди, в донну частину акумулятора Після завершення ультразвукового впливу акумулятор промивається, згідно ТУ і ДСТ на акумулятори, з метою видалення шламу як продукту ультразвукового впливу Запропонований спосіб збільшення ємності акумуляторів шляхом впливу на активну масу лужних нікель-кадмійових акумуляторів типу НК-14, НК-13 і НК-28 був реалізований на модернізованій ультразвуковій установці Як показали результати досліджень, акумулятори при залишковій ємності (20 30)%Сн після ультразвукового впливу стійко підвищували ємність у (2,5 3) рази Окремі екземпляри відновили свою номінальну ємність повність Слід зазначити ту обставину, що для реалізації цього способу можуть бути використані стандартні ультразвукові установки з невеликою модернізацією Це має важливе практичне значення, тому що дозволяє пристосувати для відновлення ємності акумуляторів та продовження терміну їхньої експлуатації наявні на підприємствах ультразвукові установки, призначені для інших цілей, Таким чином, запропонований спосіб відрізняється від способу -прототипу, може бути просто реалізований і дозволяє одержати корисний ефект, поставлений у задачі на винахід Запропонований спосіб був реалізований в ультразвуковій установці при зазначеному положенні акумулятора в рідині ультразвукової камери (див фіг1) При впливі ультразвукових коливань відбувається диспергування активної маси електродів Для більш активного протікання процесу пухирці газу, що створюють шар у пластин актив Фіг.1 51554

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for increasing the capacity of an alkaline accumulator by ultrasonic vibrations

Автори англійськоюVasylenko Anatolii Serhiiovych

Назва патенту російськоюСпособ увеличения емкости щелочного аккумулятора с помощью ультразвуковых колебаний

Автори російськоюВасиленко Анатолий Сергеевич

МПК / Мітки

МПК: H01M 10/54, H01M 10/44, B08B 3/12, H01M 10/42

Мітки: збільшення, ультразвуковими, лужного, ємності, шляхом, акумулятора, спосіб, коливаннями, впливу

Код посилання

<a href="https://ua.patents.su/4-51554-sposib-zbilshennya-ehmnosti-luzhnogo-akumulyatora-shlyakhom-vplivu-ultrazvukovimi-kolivannyami.html" target="_blank" rel="follow" title="База патентів України">Спосіб збільшення ємності лужного акумулятора шляхом впливу ультразвуковими коливаннями</a>

Попередній патент: Вимірювальний пристрій

Наступний патент: Промивальна рідина

Випадковий патент: Поляриметричний спосіб визначення напрямку на джерело поляризованого оптичного випромінювання