Відцентровий тепломасообмінний апарат

Номер патенту: 54051

Опубліковано: 17.02.2003

Автори: Сіренко Віталій Іванович, Бубликова Євгенія Володимирівна, Тютюнників Анатолій Борисович

Формула / Реферат

1. Відцентровий тепломасообмінний апарат, який містить корпус, штуцери подачі і відводу газової і рідкої фаз, установлений на консольному валу перфорований ротор, усередині якого знаходиться контактний пристрій, а зовні розташовані ущільнення, який відрізняється тим, що ущільнення, які являють собою нерухому газову дископодібну перегородку і обертову кільцеву рідинну камеру, винесені на зовнішній діаметр кришки і основи ротора, а в роторі виконані радіальні канали для подачі запірної рідини в ущільнення.

2. Апарат за п. 1, який відрізняється тим, що газова дископодібна перегородка виконана в перерізі у формі конуса, причому конусність спрямована до периферії.

Текст

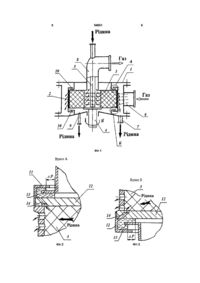

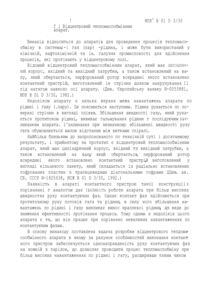

1 Відцентровий тепломасообміннии апарат, який містить корпус, штуцери подачі і відводу газової і рідкої фаз, установлений на консольному валу перфорований ротор, усередині якого знаходиться контактний пристрій, а зовні розташовані ущільнення, який відрізняється тим, що ущільнення, які являють собою нерухому газову дископодібну перегородку і обертову кільцеву рідинну камеру, винесені на ЗОВНІШНІЙ діаметр кришки і основи ротора, а в роторі виконані радіальні канали для подачі запірної рідини в ущільнення 2 Апарат за п 1, який відрізняється тим, що газова дископодібна перегородка виконана в перерізі у формі конуса, причому конусність спрямована до периферії Винахід відноситься до тепломасообмінних апаратів відцентрового типу, призначених для проведення процесів абсорбції, десорбції, ректифікації та екстракції Відомий відцентровий апарат (Патент США № 4382900 МПК B01F 3/04 від 10 05 1983) що містить ротор, який стикується з осьовою трубою через рідинне ущільнення, яке представляє собою кільцеву рідинну камеру, укріплену на кришці ротора і дископодібну перегородку, що входить усередину рідинної камери При обертанні ротора відцентрові сили формують кільце рідини, що перешкоджає проходженню газу в обхід ротора Як ущільнюючу (запірну) рідину приймали вихідний продукт, чи іншу більш в'язку рідину Недоліками цього пристрою є - можливість проходження газу з апарата по валу в атмосферу, оминаючи бічну перфорацію ротора, тому що будь-які ВІДОМІ ущільнення вала на апаратах подібного типу не забезпечують повної герметичності і за рахунок тертя дуже перегріваються - можливість попадання ущільнюючої рідини в реакційну зону Найбільш близьким по технічній сутності і результату, що досягається, до запропонованого об'єкта є апарат відцентрового типу, який забезпечує газорідинну взаємодію (патент США № 4397795 МПК В01F 3/04 від 9 08 83 р ), що містить корпус, усередині якого розташований вал з контактним пристроєм, систему подачі і відводу запірної рідини, патрубки підведення і відводу продуктів Недоліками цього пристрою є - недосконалість системи подачі і відводу запірної рідини, що передбачає окреме керування при проведенні основного процесу і не гарантує запобігання попадання запірної рідини в реакційну зону При використанні як запірної рідини речовин ВІДМІННИХ від продукту, що переробляється, існує небезпека переливу через кільцеву рідинну камеру і забруднення продукту Якщо обрати вихідний продукт як запірну рідину, то перелив через рідинну камеру, обумовить неповне використання рідини, яка подається в процесі масопередачі та у цілому знизить ефективність роботи апарата - негерметичність ущільнення вала Задачею даного винаходу є розширення діапазону стійкої роботи, підвищення продуктивності апарату та ефективності тепломасообміну в полі відцентрових сил за рахунок повного використання матеріальних потоків, як по газу, так і по рідині Для вирішення поставленої задачі в апараті, який містить корпус, штуцера подачі і відводу газової та рідкої фаз, установлений на консольному валу перфорований ротор, усередині якого знаходиться контактний пристрій, а зовні розташовані ущільнення, згідно винаходу, ущільнення, що являють собою нерухому газову дископодібну пере ю о ю 54051 городку і обертову кільцеву рідинну камеру, винесені на ЗОВНІШНІЙ діаметр кришки і основи ротора, а в роторі виконані радіальні канали для подачі запірної рідини в ущільнення, а газова дископодібна перегородка виконана в перетині у формі конуса, причому конусність спрямована до периферії На фіг 1 зображений загальний вигляд відцентрового тепломасообмінного апарата На фіг 2 - верхнє рідинне ущільнення (вузол А) На фіг 3 - нижнє рідинне ущільнення (вузол Б) На фіг 4 показане розташування радіальних каналів Апарат складається з корпуса 1 у якому розташований перфорований ротор 2, що містить контактний пристрій 3 Перфорований ротор 2 установлений на консольному валу 4 В апараті передбачений розподільний пристрій 5 (фіг 1) Корпус 1 забезпечений штуцером відведення газової фази 6, штуцером відводу рідкої фази 7, осьовою трубою 8 і патрубком відводу запірної рідини 9 Перфорований ротор 2 ущільнюється рідинними ущільненнями 10, що складаються з верхньої частини (вузол А, фіг 2) і нижньої частини (вузол Б, фіг 3) Верхня частина рідинного ущільнення (вузол А, фіг 2) являє собою кільцеву рідинну камеру 11, що жорстко встановлена на кришці ротора 12 і газову перегородку 13, виконану у формі диска Газова перегородка 13 входить усередину рідинної камери 11 і кріпиться до корпуса 1 Для подачі запірної рідини в рідинне ущільнення 10 у кришці ротора виконані радіальні канали 14, які у залежності від властивостей продукту, який оброблюється, розташовані під кутом е = 15 р 30° (фіг 4) Нижня частина рідинного ущільнення (вузол, Б фігЗ) за конструкцією і за принципом дії не відрізняється від верхньої (вузол А, фіг 4) Нижнє і верхнє рідинні ущільнення 10 у зборі з ротором обробляються і балансуються для забезпечення рівномірної товщини рідинного кільця в камерах 11 Апарат працює наступним чином Газова фаза подається в апарат через штуцер 6 і надходить на периферію ротора 2 Рідка фаза, яка обробляється, надходить в апарат через розподільний пристрій 5 на внутрішню поверхню контактного пристрою 3 При подачі зрошення на контактний пристрій 3 камера 11 наповняється запірною рідиною, що являє собою оброблений продукт Запірна рідина при обертанні ротора надходить мимовільно в ущільнення 10 по радіальних каналах 14 Запірна рідина утримується в камері 11 відцентровою силою, що розвивається за рахунок обертання перфорованого ротора 2 Стиснуте кільце рідини запобігає проходження газу через ущільнення 10 При обертанні ротора 2, відцентрова сила, яка виникає усередині рідинних камер 11, притискує запірну рідину радіально назовні і рідина (як показано на фіг 2 і фіг 3) розташовується таким чином, що різниця між радіальними діаметрами кільця рідини над і під газовою перегородкою являє собою напір рідини необхідний для зрівноважування різниці тиску газу в ущільненні Напір позначений на фіг 2 і фіг 3 як ДР Товщина рідинного кільця обмежується внутрішнім діаметром ротора, рідина в ньому постійно обновляється за рахунок радіального переміщення продукту під дією відцентрових сил Для повного використання відцентрового тиску і збільшення замикаючої здатності ущільнювального пристрою 10 кільцева рідинна камера 11 і нерухома газова дископодібна перегородка 13 установлюються максимально віддаленими від осі обертання на зовнішньому діаметрі перфорованого ротора 2 Як запірну рідину використовують продукт, який оброблюється, узятий після його контакту з газом РІДИННІ ущільнення 10 запобігають прямому перетоку газу з труби 6 у трубу 8 і від проходження в атмосферу по валу Надлишок запірної рідини скидається в корпус апарата і відводиться через патрубок 9 Газова фаза рухається радіально від периферії до центра ротора 2 через контактний пристрій З і пройшовши його відводиться через осьову трубу 8 Рідина у вигляді тонких турбулентних плівок і капель рухається з великою швидкістю крізь контактний пристрій 3, де взаємодіє з газом, який рухається протитічно За рахунок обертання ротора 2 на рідину діють високі відцентрові прискорення в радіальному напрямку У результаті в контактній зоні значно збільшується міжфазна поверхня і відбувається и інтенсивне відновлення, що приводить до підвищення ефективності масообміну Після проходження контактного пристрою 3 рідина зривається з перфорованої поверхні ротора 2 і відводиться з апарата через штуцер відводу рідкої фази 7 На фіг 4 показане розташування радіальних каналів 14, за допомогою яких запірна рідина попадає в ущільнення 10 Використання даного пристрою при проведенні тепломасообмінних процесів значно скоротить час перебування продуктів, що обробляються в апараті та підвищить продуктивність апарата за рахунок збільшення ефективності тепломасообміну в полі відцентрових сил і повного використання матеріальних потоків, як по газу, так і по рідині Відцентровий тепломасообмінний апарат може знайти застосування в ХІМІЧНІЙ, нафтохімічній, фармацевтичній і суміжних галузях промисловості для проведення процесів абсорбції, десорбції, ректифікації та екстракції 501 45 Рідина 10 Рідина Фіг.1 Вузол А и 12 12 ФІГ.2 Фіг.З Фіг.4 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюCentrifugal heat-mass exchanger

Автори англійськоюBublykova Yevhenia Volodymyrivna

Назва патенту російськоюЦентробежный тепломасcообменный аппарат

Автори російськоюБубликова Евгения Владимировна

МПК / Мітки

МПК: B01D 3/30

Мітки: апарат, тепломасообмінний, відцентровий

Код посилання

<a href="https://ua.patents.su/4-54051-vidcentrovijj-teplomasoobminnijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Відцентровий тепломасообмінний апарат</a>

Попередній патент: Установка для неперервного зброджування сусла з вуглеводвмісної сировини

Наступний патент: Спосіб доменної плавки

Випадковий патент: Спосіб корекції порушень цитокінового гомеостазу у хворих на бронхіальну астму