Спосіб одержання формальдегіду

Номер патенту: 54414

Опубліковано: 17.03.2003

Автори: Ставраті Володимир Іванович, Кочергін Олександр Миколайович, Глікін Марат Аронович, Кулешов Микола Павлович, Мудрий Олександр Петрович, Мітронов Олександр Петрович, Зубко Лідія Павлівна, Громихаліна Світлана Олександрівна

Формула / Реферат

1. Спосіб одержання формальдегіду окисленням метанолу киснем на срібному каталізаторі, який складається із двох шарів, при температурі 600 - 700°С з охолодженням реакційних газів між шарами каталізатора, який відрізняється тим, що реакційні гази, які виходять із першого шару каталізатора, охолоджують до температури 550 - 600°С кисневмісною газовою сумішшю, яка містить кисень, азот і (або) пари води, діоксид вуглецю, оксид вуглецю, водень, аргон.

2. Спосіб по п.1, який відрізняється тим, що кількість кисню у кисневмісній газовій суміші становить 6,19 - 14,21% об.

Текст

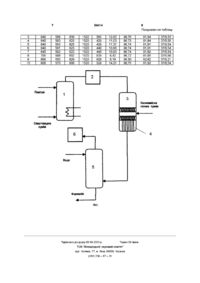

1 Спосіб одержання формальдегіду окисленням метанолу киснем на срібному каталізаторі, який складається із двох шарів, при температурі 600 - 700°С з охолодженням реакційних газів між шарами каталізатора, який відрізняється тим, що реакційні гази, які виходять із першого шару каталізатора, охолоджують до температури 550 600°С кисневмісною газовою сумішшю, яка містить кисень, азот і (або) пари води, дюксид вуглецю, оксид вуглецю, водень, аргон 2 Спосіб по п 1, який відрізняється тим, що КІЛЬКІСТЬ кисню у кисневмісній газовій суміші становить 6,19-14,21% об першого шару каталізатору охолоджують до 120 250°С Конверсія метанолу складає 70 - 80% У гази, які виходять із першого шару, вводять додаткове повітря Одержану суміш, як сировину, пропускають через другий шар аналогічного каталізатору, де також підтримують температуру 550 700°С Конверсія метанолу на другому шарі каталізатору складає 20 - 30% от загального метанолу [Патент США № 4450301, МКІ С07с 47/052, з 21 10 82р, оп 22 05 84р] Недоліком описаного способу виявляється недостатньо високий вихід формальдегіду, а також те, що після першого шару каталізатору реакційні гази охолоджують до 120 - 250°С стороннім теплоносієм у вбудованому теплообміннику, що тягне за собою ускладнення конструкції реактору і енерговитрати на сторонній теплоносій В основу винаходу поставлена задача удосконалення способу одержання формальдегіду за рахунок збільшення селективності процесу з одержанням малометанольного продукту шляхом вводу кисневмісної газової суміші, що спричиняє змінювання складу реакційних газів, зниження температури і, як слідство, швидкості побічних реакцій і збільшення виходу формальдегіду Поставлена задача вирішується тим, що у способі одержання формальдегіду окисленням метанолу киснем на срібному каталізаторі, який складається із двох шарів при температурі 600 700°С з охолодженням реакційних газів між шарами каталізатору, ВІДПОВІДНО ДО винаходу, реакційні гази, які виходять із першого шару каталізатору, О Ю 54414 знижує температуру реакційних газів, які виходять із першого шару каталізатору, до 550 - 600°С і змінює склад газів, у результаті чого відбувається зниження швидкості побічних реакцій Утворений потік надходить на другий шар каталізатору, аналогічний першому, де відбувається подальше створення формальдегіду за рахунок кисневмісної газової суміші На виході із другого шару гази охолоджуються у під контактному холодильнику 4 циркуляційним конденсатом до температури 90°С Далі гази надходять у нижню частину абсорбційної колони 5, яка зрошується водою, де відбувається створення товарного продукту - формаліну Гази, які не конденсуються виводять із верхньої частини колони і направляють у піч спалення 6 Доказом здійснення запропонованого способу одержання формальдегіду являються слідуючі приклади Приклад 1 (порівнювальний) Газову суміш, що містить метанол, пари води і повітря у мольному співвідношенні 1,00 0,361,19 нагрівають до 105°С і направляють на перший шар каталізатору Кожний шар каталізатору містить кристали срібла Температура реакції на першому шарі каталізатору 566°С Гази, що виходять з першого шару, охолоджують до 200°С у підконтактному холодильнику Приблизно 68,5% метанолу від вихідного проконвертувало на першому шарі каталізатору Додаткове повітря вводять у гази, які виходять із першого шару, у КІЛЬКОСТІ приблизно 2,68 моль/моль непрореагованого метанолу Утворена суміш надходить на другий шар каталізатору, температура реакції 630°С Конверсія метанолу складає 30,1% від загальної КІЛЬКОСТІ метанолу Гази, які виходять із другого шару, охолоджують до 200°С Загальна конверсія метаНа фігурі показана схема здійснення способу нолу на двох стадіях 98,6% Вихід формальдегіду Сутність запропонованого способу складаєтьпісля двох стадій - 0,812 моль/моль метанолу, що ся із слідуючого Метанольно-водну суміш по трунадходить на першу стадію Дані процесу наведені бопроводу подають у нижню частину спиртовипау таблиці рника 1, який обігрівають гарячим циркуляційним охолоджують до температури 550 - 600°С, причому для охолодження використовують кисневмісну газову суміш, яка містить кисень, азот, пари води, оксиди вуглецю, водень, аргон, а КІЛЬКІСТЬ КИСНЮ у кисневмісній газовій суміші 6,19 -14,21% об У відомому способі реакційні гази, які виходять із першого шару охолоджують у теплообміннику до 120 - 250°С і конверсія метанолу після першого шару каталізатору складає 70 - 80%, а після другого 20 - 30% від загальної КІЛЬКОСТІ метанолу У запропонованому способі одержання формальдегіду реакційні гази, які виходять після першого шару каталізатору, охолоджують до температури 550 600°С Для охолодження використовують кисневмісну газову суміш, яка містить кисень, азот, пари води, дюксид вуглецю, оксид вуглецю, водень, аргон Це дає можливість знизити швидкість побічних реакцій і розпаду формальдегіду, котра розгортається під впливом високої температури у вільному просторі між зернами каталізатору, а також в об'ємі під шаром каталізатору до зони різкого охолодження Крім того, на відміну від відомого способу, основна спрацьованість метанолу відбувається на першому шарі каталізатору (до 90%), а на другому контактному шарі спрацьовують до 10% Зниження температури нижче 500°С перед другим шаром каталізатору не дозволяє установити оптимальну температуру процесу 670 - 680°С із-за низької КІЛЬКОСТІ реагуючого метанолу у реакційній суміші Додатковий кисень збільшує селективність процесу по формальдегіду КІЛЬКІСТЬ КИСНЮ у кисневмісній газовій суміші нижче 6,19% об приводить до зниження селективності по формальдегіду, а вище 14,21% об до імовірності утворення вибухонебезпечної суміші конденсатом, що надходить у підігрівам спиртовипарника 1 Технологічне повітря із трубопроводу, попередньо очищене від пилу, безперервно надходить у спиртовипарник При барботуруванні у спиртовипарнику через спирто-водну суміш, повітря насичують парами метанолу і води Одержану спирто-водо-повітряну суміш направляють у перегрівач 2, де суміш нагрівають вище 90°С Після перегрівача спирто-водо-повітряну суміш подають у контактний апарат - реактор 3 Реактор становить собою вертикальний циліндричний апарат у нижній частині якого розташований холодильник 4 Каталізатор "срібло на пемзі" відповідає СТП 11303-26-45-91 Каталізатор розташований у два шара, між якими відстань 400мм Висота кожного шару каталізатору - 60мм Вихідна газова суміш надходить на перший шар каталізатору На поверхні каталізатору при температурі 600 - 700°С утворюється формальдегід Процес ведуть з надлишком метанолу, що дозволяє підтримувати температуру на рівні 600 - 700°С Синтез метанолу на першому шарі протікає до повної витрати кисню На виході із верхнього шару каталізатору газоподібний продукт містить метанол, який необхідно доокислити Між шарами каталізатору вводять кисневмісну газову суміш Ввод потоку з температурою 35°С Приклад 2 Метанольно-водну суміш у співвідношенні 3 80 20 у КІЛЬКОСТІ 2,14м /год подають у нижню частину спиртовипарника 1, який обігрівається гарячим циркуляційним конденсатом, що надходить у підігрівам спиртовипарника 1 Технологічне повітря з трубопроводу, попередньо очищене від пилу, безперервно надходить у спиртовипарник При барботуруванні повітря насичується парами метанолу та води Утворену спирто-водо-повітряну суміш у об'ємному співвідношенні 1,00 0,441,55 направляють у перегрівач 2, де нагрівають до 100°С і подають у реактор на перший шар каталізатору Каталізатор "срібло на пемзі" відповідає СТП 113-03-26-45-91, масова частка срібла 36 40% Шари каталізатору розміщені послідовно один за одним Висота обох шарів каталізатору 60мм, відстань між шарами 400мм Температура реакції у першому шарі каталізатору 640°С Конверсія метанолу на першому шарі 92,25% Між шарами каталізатору вводять кисневмісну газову суміш у КІЛЬКОСТІ 368м3/год зі складом (% об) азот - 82,92, аргон - 1,02, кисень - 13,65, дюксид вуглецю - 0,04, пари води - 2,37 з температурою 35°С При цьому температура реакційних газів, що виходять із першого шару каталізатору знижується до 54414 600°С Потік, утворений після змішування надходить на другий шар каталізатору Температура реакції на другому шарі каталізатору 630°С Конверсія метанолу 6,51% від загальної КІЛЬКОСТІ метанолу Реакційні гази, які виходять із другого шару, охолоджують до 90°С у під контактному холодильнику циркуляційним конденсатом Вихід формальдегіду після двох стадій - 91,94% Реакційні гази після охолодження надходять в абсорбер 5, який зрошується водою і в якому створюється товарний формалін зі складу (% мас) 37,0 формальдегіду, 0,53 - метанолу, не більше 0,02 мурашиної кислоти Дані процесу наведені у таблиці Приклад З Дослід проводять як у прикладі 2, але між шарами каталізатору вводять кисневмісну газову суміш у КІЛЬКОСТІ 365м3/год Склад газу (% об ) азот46,93, аргон - 0,57, кисень - 12,62, дюксид вуглецю - 0,02, пари води - 39,86, водень - 0,01 При цьому температура реакційних газів що виходять із першого шару каталізатору, знижується до 598°С Дані процесу наведені у таблиці Приклад 4 Дослід проводять як у прикладі 2, але між шарами каталізатору вводять кисневмісну газову суміш у КІЛЬКОСТІ 428м3/год Склад газу (% об) азот72,10, аргон - 0,75, кисень - 11,03, дюксид вуглецю - 1,62, пари води - 4,31, водень - 9,07, оксид вуглецю - 0,64, формальдегід - 0,02, метанол - 0,46 При цьому температура реакційних газів, що виходять із першого шару каталізатору, знижується до 593°С Дані процесу наведені у таблиці Приклад 5 Дослід проводять як у прикладі 2, але між шарами каталізатору вводять кисневмісну газову суміш у КІЛЬКОСТІ 428м3/год Склад газу (% об ) азот75,25, аргон - 0,83, кисень - 11,31, дюксид вуглецю - 1,22, пари води - 3,74, водень - 6,80, оксид вуглецю - 0,48, формальдегід - 0,02, метанол - 0,34 При цьому температура реакційних газів, що виходять із першого шару каталізатору, знижується до 593°С Дані процесу наведені у таблиці Приклад 6 Дослід проводять як у прикладі 2, але між шарами каталізатору вводять кисневмісну газову су3 міш у КІЛЬКОСТІ 440м /год Склад газу (% об ) азот62,30, аргон - 0,67, кисень - 10,66, дюксид вуглецю - 1,19, пари води - 17,76, водень - 6,61, оксид вуглецю - 0,47, формальдегід - 0,02, метанол - 0,33 При цьому температура реакційних газів, що виходять із першого шару каталізатору, знижується до 591 °С Дані процесу наведені у таблиці Приклад 7 Дослід проводять як у прикладі 2, але між шарами каталізатору вводять кисневмісну газову су3 міш у КІЛЬКОСТІ 440м /год Склад газу (% об ) азот65,37, аргон - 0,74, кисень - 10,93, дюксид вуглецю - 0,80, пари води - 17,20, водень - 4,41, оксид вуглецю - 0,31, формальдегід - 0,01, метанол - 0,22 При цьому температура реакційних газів, що виходять із першого шару каталізатору, знижується до 592°С Дані процесу наведені у таблиці Приклад 8 Дослід проводять як у прикладі 2, але в якості вихідної сировини використовують метанол складу (% мас ) 98,0 - метанолу і 2,0 - води При цьому на першому шарі каталізатору температура становить 700°С Між шарами каталізатору вводять кис3 невмісну газову суміш у КІЛЬКОСТІ 828М /ГОД Склад газу (% об) азот - 76,35, аргон - 0,78, кисень 6,42, дюксид вуглецю - 1,88, пари води - 3,70, водень - 10,65, оксид вуглецю - 0,75, формальдегід 0,03, метанол - 0,54 При цьому температура реакційних газів, що виходять із першого шару каталізатору, знижується до 598°С Дані процесу наведені утаблиці Приклад 9 Дослід проводять як у прикладі 2, але в якості вихідної сировини використовують 100% метанол Між шарами каталізатору вводять кисневмісну газову суміш у КІЛЬКОСТІ 928М 3 /ГОД Склад газу (% об ) азот - 79,02, аргон - 0,86, кисень - о,19, дюксид вуглецю - 1,50, пари води - 3,04, водень - 8,37, оксид вуглецю - 0,59, формальдегід - 0,02, метанол - 0,42 При цьому температура реакційних газів, що виходять із першого шару каталізатору, знижується до 650°С Дані процесу наведені у таблиці Приклад 10 Дослід проводять як у прикладі 2, але в якості вихідної сировини використовують метанол складу (% мас ) 70,0 - метанолу і 30,0 - води Між шарами каталізатору вводять кисневмісну газову суміш у КІЛЬКОСТІ 328м3/год Склад газу (% об), азот 73,12, аргон - 0,81, кисень - 14,21, дюксид вуглецю - 1,07, пари води - 4,14, водень - 5,92, оксид вуглецю - 0,42, формальдегід - 0,01, метанол - 0,30 При цьому температура реакційних газів, що виходять із першого шару каталізатору, знижується до 570°С Дані процесу наведені утаблиці З таблиці видно, що загальна конверсія метанолу така ж висока як і в прототипі, але у запропонованому способі одержання формальдегіду вихід формальдегіду вище на 10% Запропонований спосіб одержання формальдегіду дозволяє одержувати безметанольний формалін 8 54414 3 4 5 6 7 8 9 10 640 640 640 640 640 700 658 600 598 593 593 591 592 598 550 570 630 625 625 623 623 632 629 600 1520 1520 1520 1520 1520 1520 1520 1520 365 428 428 440 440 828 928 328 Продовження таблиці 12,62 11,03 11,31 10,66 10,93 6,42 6,19 14,21 98,76 98,73 98,74 98,74 98,74 98,72 99,50 98,75 91,94 91,94 91,91 91,91 91,92 91,90 92,62 91,92 Повітря Кисневмісна газова суміш Спиртоводна суміш Фіг. Підписано до друку 03 04 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24 37/0,53 37/0,55 37/0,54 37/0,54 37/0,54 37/0,56 37/0,21 37/0,54

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparing formaldehyde

Автори англійськоюHlikin Marat Aronovych, Kocherhin Oleksandr Mykolaiovych, Stavrati Volodymyr Ivanovych, Kuleshov Mykola Pavlovych

Назва патенту російськоюСпособ получения формальдегида

Автори російськоюГликин Марат Аронович, Кочергин Александр Николаевич, Ставрати Владимир Иванович, Кулешов Николай Павлович

МПК / Мітки

МПК: C07C 47/00

Мітки: формальдегіду, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/4-54414-sposib-oderzhannya-formaldegidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання формальдегіду</a>

Попередній патент: Борошномельний комплекс

Випадковий патент: Спосіб дослідження гострої токсичності водного середовища