Антифриз для систем охолодження двигунів внутрішнього згоряння і теплообмінних апаратів

Формула / Реферат

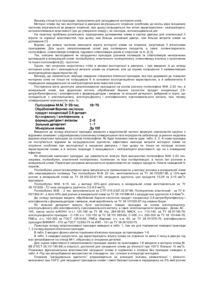

Антифриз для систем охолодження двигунів внутрішнього згоряння і теплообмінних апаратів, які працюють при низьких та помірних температурах, на основі етиленгліколю, що вміщує тетраборат натрію, фосфат лужного металу, сіль лужного металу 2-меркаптобензтіазолу, силікат лужного металу, гідроксид лужного металу, піногасник кремнійорганічний, барвник і воду, який відрізняється тим, що він додатково вміщує етилкарбітол при такому співвідношенні компонентів, мас.% :

етилкарбітол

10,0-45,0

етиленгліколь

15,0 - 64,0

тетраборат натрію

0,3 - 1,8

фосфат лужного металу

0,2 - 1,2

сіль лужного металу 2-меркаптобензтіазолу

0,005 - 0,02

силікат лужного металу

0,005 - 0,5

гідроксид лужного металу

0,08 - 0,25

піногасник кремнійорганічний

0,0005 - 0,015

барвник

0,001 - 0,002

вода

решта.

Текст

Винахід відноситься до галузі хімічної технології і може бути використаний у виробництві низькозамерзаючих охолоджуючих рідин(антифризів), які призначені для систем охолодження двигунів внутрішнього згорання, а також можуть бути використані в якості робочих рідин в теплообмінних апаратах, які експлуатуються при низьких та помірних температурах. Відомим є антифриз для охолодження двигунів внутрішнього згорання на основі азеотропної фракції етиленгліколь-етилкарбітол, який вмішує мас.%: азеотропна фракція 60,0 - 90,0 тетраборат натрію 1,0 - 1,5 силікат натрію 0,001 - 0,0005 вода решта Склад азеотропної фракції, мас.%: етилкарбітол 50,0 - 85,0 етиленгліколь 5,0 - 15,0 [RU, a. c. №1658205, С 09КЗ/18, 1991p.] Недоліком відомого антифризу є нестабільність складу і випадання осаду у заявленому інтервалі концентрацій присадок, високе піноутворення, крім того, не забезпечується стабільний захист від корозії припою алюмінію, сталі та чавуну. Відома також охолоджуюча рідина, яка вміщує мас.%: гексаметафосфат лужного металу 0,05 - 1,0 нітрит лужного металу 0,08 - 0,10 тетраборат натрію 0,35 - 0,45 сіль лужного металу 2меркаптобензтіазолу 0,005 - 0,1 гідроксид лужного металу 0,075 - 0,085 декстрин 0,04 - 0,05 кремнійорганічний піногасник 0,010 - 0,012 барвник 0,001 - 0,0012 етиленгліколь 40,0 - 48,0 вода решта і інші додатки [SU, пат. №1838362, С09К5/00 1993p.] Дана охолоджуюча рідина має такі недоліки: її склад не є екологічно нешкідливим завдяки наявності в ньому дуже токсичного компоненту нітриту натрію; склад не має достатньої стабільності завдяки присутності декстрину, який випадай у осад при зберіганні антифризу більш, ніж 1 рік. Найбільш близьким по технічній суті і отриманому результатові в антифриз, який вміщує мас.%: силікат лужного металу 0,1 фосфат лужного металу 1,8 - 2,2 тетраборат натрію 0,15 - 0,5 нітрат натрію 0,1 - 0,4 Na-меркаптобензтіазол 0,15 - 0,5 гідроксид лужного металу 0,13 вода 0,12 - 0,13 піногасник, барвник (при необхідності) етиленгліколь решта [US, пат. №4455248, 009К5/00 1984 p.] Даний антифриз має недостатню ефективність через такі недоліки: при википанні води(при повному випарюванні) в даному антифризі, що має основу у вигляді етиленгліколю, підвищується температура замерзання до температури замерзання самого етиленгліколю до –13°С, що в зимових умовах робить антифриз непрацездатним; через наявність у його складі нітрату натрію він несприятливо впливає на організм людини внаслідок своєї токсичності; крім того, присутність нітрату натрію у складі даного антифризу не дозволяє використовувати його в системах охолодження автомобілів разом з іншими антифризами, які вміщують аміни, так, як при змішуванні нітрату натрію з амінами виникають високотоксичні з'єднання - N-нітрозаміни, які мають канцерогенні властивості. Винахід вирішує завдання екологічного і ефективного охолодження систем двигунів внутрішнього згорання та інших систем. Задача винаходу - зниження токсичності антифризу, підвищення його стабільності, забезпечення високої корозійної стійкості відносно алюмінію, чавуну, сталі, міді, латуні та припою, зниження піностворення, забезпечення сумісності з іншими антифризами на основі гліколей та покращення екологічних та експлуатаційних властивостей. Поставлена задача досягається тим, що антифриз на основі етиленгліколю, що вміщує тетраборат натрію, сіль лужного металу 2-меркапто-бензтіазолу, силікат лужного металу, гідроксид лужного металу, фосфат лужного металу, етиленгліколь, кремнійорганічний піногасник, воду та барвник, додатково вміщує етилкарбітол при наступному співвідношенні компонентів мас.%: етилкарбітол 10,0 - 45,0 етиленгліколь 15,0 - 64,0 тетраборат натрію 0,3 - 1,8 фосфат лужного металу 0,2 - 1,2 сіль лужного металу 2меркаптобензтіазолу 0,005 - 0,2 силікат лужного металу 0,005 - 0,5 гідроксид лужного металу 0,08 - 0,25 кремнійорганічний піногасник 0,0005 - 0,015 барвник 0,001 - 0,002 вода решта Використання при виробництві антифризу етилкарбітолу призводить до покращення експлуатаційних властивостей. Етилкарбітол має низьку температуру застигання і додання його до етиленгліколю призводить до зниження температури замерзання суміші на основі етиленгліколь-етилкарбітолу. При википанні води в антифризі він залишається працездатним до температури -47°С при певному вмісті етилкарбітолу. Крім того, його в'язкість значно нижча, а температура кипіння вища, ніж у етиленгліколя, що є позитивним фактором суміші. Низька кислотність етилкарбітолу призводить до зниження корозійної активності антифризу при додаванні етилкарбітолу та дозволяє забезпечити стабільний резерв його лужності. Склад рідини, що заявляється, готують таким чином. У нагріту до 35 – 80°С суміш води та етиленгліколю в певній послідовності завантажують при перемішуванні до повного розчинення антикорозійні і антипінні присадки: тетраборат натрію, попередньо виготовлені лужні розчини солі 2меркаптобензтіазолу, силікату лужного металу, фосфат лужного металу. До отриманого розчину антифризу додають кремнійорганічний піногасник, розчинений в бутиловому спирті, і водний розчин барвника. Все перемішується до одержання однорідної рідини і потім фільтрується. Надалі винахід пояснюється таблицями. В табл.1 представлені порівняльні температури замерзання(кристалізації) етиленгліколю, етилкарбітолу та їхньої суміші, з чого виходить, що температура замерзання залежить від концентрації(складу) етилкарбітолу. Для експериментальної перевірки складу, що заявляється, були виготовлені суміші різного складу(див, таб.2). В якості фосфатів лужних металів можуть бути використані фосфати лужних металів ГОСТ 245-66, ГОСТ 9337-70, Зразки антифризів, що представлені в табл..2, підлягали корозійним випробуванням за методикою ГОСТ 28084(ASTM D 1384) протягом 336 годин при температурі 88 ± 2°С з аерацією повітрям. Результати корозійних випробувань представлені в табл..3. У складах, які вказані в прикладах 1 - 8 крім рівня корозії металів(табл.3) також був визначений рівень pH, лужності, температура початку кристалізації, піноутворення, стабільність складу і набухання гум. Виміри вказаних показників були виконані за методиками ГОСТ 28084. Результати випробувань представлені в табл.4. За всіма фізико-хімічними і експлуатаційними характеристиками склад антифризу, який заявляється, задовольняє потреби ГОСТ 24084 "Жидкости охлаждающие низкозамерзающие". Як можна побачити з табл. 2 і 3, склади антифризів 1 - 8 мають високі антикорозійні властивості та відповідають вимогам ГОСТ 28084, в тому числі і за покажчиками набухання гуми, та суттєво перебільшують за показником корозійного впливу на метали - припій, сталь, чавун, алюміній у цьому складі. Зміна компонентного складу, який виходить за межі запропонованого, призводить до підвищення корозійного впливу на метали, погіршення покажчика температури кристалізації, зменшення резерву лужності, появи нестабільності рідини з випаданням осаду. Приклади 4, 5. Склад з сумарним змістом етиленгліколю та етилкарбітолу 34 – 35%мас. має температуру початку кристалізації -22°(-23°)С. Антифриз з температурою початку кристалізації -22°(-23°)С є здатним до експлуатації в південних регіонах нашої країни. Подальше підвищення температури початку кристалізації шляхом зменшення вмісту етиленгліколю і етилкарбітолу не є доцільним, тому, що це призводить до погіршення експлуатаційних властивостей та непридатності антифризу до експлуатації. Робочою температурою для районів Крайньої Півночі, встановленої ГОСТом 28084 для охолоджуючих рідин марок "ОЖ-65", є температура не вища –65°С. Прикладами 1, 3 і 8 показано, що така температура забезпечується сумарним змістом етиленгліколю і етилкарбітолу 63,0 - 64,0%мас. У прикладі 7 показана можливість одержання антифризу з температурою початку кристалізації –75°С(76°С. Ця особливість заявленої системи етиленгліколь-етилкарбітол дозволяє при однакових умовах експлуатації(при дуже низькій температурі атмосферного повітря, наприклад при -50°С) мати великий запас в'язкості антифризу порівняно з антифризами, які мають температуру початку кристалізації 65°С(таку температуру кристалізації дають антифризи з основою у вигляді етиленгліколю). У прикладі 3 наведено, що нижча межа, яка забезпечує показник лужності не менше 10, є вміст тетраборату натрію 0,3%мас. і 0,2%мас. фосфату лужного металу при вмісті гідроксиду лужного металу 0,25%мас. Прикладами 6, 7 наведено, що при вмісті тетраборату натрію 1,8%мас. а фосфату лужного металу 1,2%мас, і гідроксиду лужного металу в межах 0,1 - 0,25%мас. склади є стійкими і працездатними. Підвищення тетраборату натрію, фосфату лужного металу і гідроксиду лужного металу вище заявленого економічно не є доцільним. У прикладах 1 - 8 наведено, що в комплексі з іншими присадками вміст солі лужного металу 2меркаптобензтіазолу в межах 0,005 - 0,02%мас. та силікату лужного металу в межах 0,005 - 0,5%мас. забезпечує хороший захист кольорових металів(міді, латуні, алюмінію, припою), а також сталі і чавуну від корозії. У прикладах 1 - 8 наведено, що в заявленому інтервалі концентрацій кремнійорганічного піногасника 0,0005 - 0,015%мас, забезпечує низьке піноутворення при барботуванні повітрям. Застосування у запропонованому складі антифризу поряд з відомими і знайденими співвідношеннями всіх компонентів забезпечує такі властивості, які виявляються тільки в наведеному технічному рішенні, а саме: високу корозійну стабільність композиції відносно конструкційних матеріалів: мідь, латунь, припій, сталь, чавун, алюміній; низьке піноутворення при барботуванні повітрям при експлуатації; стабільність складу, відсутність опадів; зниження токсичності; сумісність зі стандартними гумотехнічними виробами в схемі охолодження двигунів внутрішнього згорання та іншими антифризами; покращення екологічних властивостей антифриза. Таким чином, запропонований склад антифризу забезпечує підвищення стабільності, корозійної стійкості відносно алюмінію, чавуну, сталі, міді, припою, зниження піноутворення, сумісність з іншими антифризами на основі гліколей, зниження токсичності. Таблиця 1 Склад суміші Етиленгліколь, % мас. Етилкарбітол, % мас. 60,0 40,0 80,0 20,0 90,0 10,0 100,0 100 Температура початку кристалізації, °С -47,0 -37,0 -27,5 -13,0 -45,0 Таблиця 2 No п/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 18 17 Найменування компоненту 1 Етилкарбітол технічний, ТУ6-0120,0 5757583-89 Етиленгліколь, ГОСТ 197 10-83 44,5 Тетраборат натрію 10-водний, ГОСТ 1,0 8429-77 Фосфорнокислий натрій(орто), однозаміщений(фосфат) Фосфорнокислий калій(орто), однозаміщений(фосфат) Фосфорнокислий натрій(орто), двозаміщений(фосфат) Фосфорнокислий калій(орто), 0,7 двозаміщений(фосфат) Фосфорнокислий натрій(орто), тризаміщений(фосфат) Фосфорнокислий калій(орто), тризаміщений(фосфат) Натрієва сіль 2меркаптобензтіазолу(сіль лужн. металу) ГОСТ 739-74 Калієва сіль 2-меркаптобензтіазолу 0,0054 (сіль лужн. металу) Рідке скло содове(силікат лужн, металу) ГОСТ 13078-81 Натрій кремнекислий(силікат лужного металу), 9-водний, ТУ 60901798-81 Калій кремнекислий(силікат лужного 0,011 металу) Гідроксид натрію, ГОСТ 7328 Гідроксид калію 0,25 Кремнеорганічний піногасник, 0,001 2 Склад запропонованої композиції 3 4 5 6 Вміст, мас.% 7 6 15,0 10,0 10,0 10,0 40,0 45,0 24,0 64,0 53,0 25,0 24,0 15,0 45,0 39,0 1,0 0,3 1,0 1,0 1,8 0,5 0,5 0,2 1,2 0,2 0,7 0,2 1,2 0,25 0,005 0,02 0,01 0,01 0,006 0,01 0,5 0,05 0,1 0,1 0,0005 0,001 0,01 0,02 0,5 0,005 0,05 0,02 0,08 0,25 0,1 0,001 0,0005 0,001 0,1 0,14 0,001 0,015 16 19 "Продукт 139262" -ТУ 602-1529-86 Барвник блакитний з стійким кольором Вода 0,001 0,001 0,0015 0,001 0,001 0,001 33,5 19,2 35,6 63,7 64,6 0,001 0,002 7,7 35,2 42,6 Таблиця 3 Матеріал Відомий склад 1 2 Мідь Латунь Припій Сталь Чавун Алюміній 0,005 0 *0,12 **0,21 ***0,04 ****0,02 0,005 0 0,015 0 0,005 0 0,01 0 0,025 0 0,01 0 Склад запропонованої композиції 3 4 5 6 Корозія, г/м2 на добу 0 0 0 0,03 0,01 0,04 0,02 0,04 0,01 0,02 0,01 0,03 0,01 0 0 0,006 0 0,01 0,005 0,003 0,01 0,01 0,01 0,01 7 8 0 0,01 0,03 0,02 0,02 0,05 0,01 0 0,04 0,01 0 0,02 Вимоги ГОСТ 28084 0,1 0,1 0,2 0,1 0,1 0,1 *- корозійні точки. ** - корозія. *** - чорний наліт **** - піттінгова корозія Таблиця 4 Піноутворення Температура Склад Лужність, Стабільність Набухання Водневий початку антифризу Об'єм Стійкість піни, гуми, % показник (рН) см3 складу 3 згідно табл.2 кристалізації, піни, см С °С Розшарування та Не Вимоги ГОСТ Не більше Не більше -40,0 - 65,0 менше випадання осаду Не більше 3 7,5 - 11,0 28084-89 30,0 5 не допуск-ся 10,0 Склад Відомий 50,0 5,0 3,1 -38,0 11,7 нестабільний склад випадання осаду Склад 1 -66,0 19,5 8,0 1,5 1,84 9,0 стабільний Склад 2 -47,0 13,7 7,0 1,5 2,25 8,35 стабільний Склад 3 -65,0 10,0 6,0 1,5 2,50 8,10 стабільний Склад 4 -23,0 12,0 6,0 2,0 1,9 8,46 стабільний Склад 5 -22,0 14,5 6,0 2,0 1,8 8,54 стабільний Склад 6 -44,0 16,0 15,0 2,5 2,9 8,44 стабільний Склад 7 -75,0 15,0 8,0 1,5 2,6 8,30 стабільний Склад 8 -67,0 16,9 15,0 1,5 2,46 8,10 стабільний

ДивитисяДодаткова інформація

Назва патенту англійськоюAn antifreeze for internal-combustion engines and heat-exchange apparatus cooling systems

Назва патенту російськоюАнтифриз для систем охлаждения двигателей внутреннего згорания и теплообменных аппаратов

МПК / Мітки

МПК: C09K 5/00

Мітки: антифриз, теплообмінних, охолодження, двигунів, систем, згоряння, апаратів, внутрішнього

Код посилання

<a href="https://ua.patents.su/4-55383-antifriz-dlya-sistem-okholodzhennya-dviguniv-vnutrishnogo-zgoryannya-i-teploobminnikh-aparativ.html" target="_blank" rel="follow" title="База патентів України">Антифриз для систем охолодження двигунів внутрішнього згоряння і теплообмінних апаратів</a>

Попередній патент: Спосіб проходки гірничих виробок

Випадковий патент: Пристрій для контролю ресурсу повітряних високовольтних вимикачів