Пристрій для виготовлення пружини ресорного підвішування

Формула / Реферат

Пристрій для виготовлення пружини ресорного підвішування із прутка, що містить основу, на якій змонтовані оправка і крокоутворюючий копір з гвинтовою канавкою, що встановлені паралельно з можливістю осьового переміщення і кінематично зв'язані між собою, який відрізняється тим, що оправка виконана конусною у межах допуску на внутрішній діаметр навитої пружини та має центральний канал для водоохолодження, а також пристрій оснащено додатковим холостим копіром, зміщеним відносно площини навивки в бік подачі прутка та розміщеним з іншого боку від крокоутворюючого копіра, крім того, пристрій містить ексцентриковий ролик, встановлений паралельно оправці з можливістю притискати до неї кінцеву ділянку прутка, з якого навивається пружина.

Текст

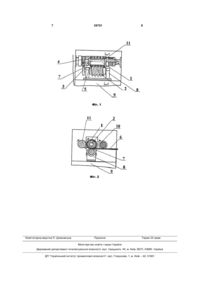

Пристрій для виготовлення пружини ресорного підвішування із прутка, що містить основу, на якій змонтовані оправка і крокоутворюючий копір з гвинтовою канавкою, що встановлені паралельно з можливістю осьового переміщення і кінематично 3 колодкою та скидувачем, що регулюються [див. А. С. № 1533806, МПК B21F 3/04, опубліковане 07.01.1990 року, Бюл. №1]. Основний недолік відомого пристрою для виготовлення пружини ресорного підвішування із прутка полягає у наявності масивного і конструктивно складного механізму для зштовхування навитої пружини з оправки, представленого комбінацією Г-подібного двоплечного важеля, притискної колодки та скидувача, що приводяться у дію за допомогою пневматики. Подібний вузол призводить до загального ускладнення відомого пристрою, а також сприяє суттєвому збільшенню його габаритів і металоємності. Наступний недолік відомого пристрою полягає у недосконалості його конструкції, яка проявляється у відсутності будь-яких пристосувань для усунення коливань вільного кінця заготовки при навиванні пружини. Вказане коливання призводить до неможливості точно витримати крок навивки, що автоматично призводить до значного збільшення об'єму робіт під час подальшого етапу правки і, взагалі, не найкращим чином позначається на якості готової пружини. Також недоліком відомого пристрою є і те, що в його конструкції не передбачено будь-якого вузла чи елемента для автоматичного притискання кінцевої ділянки заготовки, що навивається, безпосередньо до оправки. Це знижує якість навитої пружини, адже за таких умов навивки не забезпечується дотримання точного діаметру всіх витків пружини. Ще один важливий недолік відомого пристрою пов'язаний із недосконалістю конструкції оправки. По-перше, конструкція відомої оправки є суцільнолитою, а отже не може містити жодних пристосувань для здійснення її охолодження, наприклад внутрішнього каналу для водоохолодження. Подруге, недосконалою є циліндрична форма відомої оправки, яка утруднює процес знімання навитої пружини. Так, заготовка майбутньої пружини навивається на оправку у розжареному стані, при цьому діаметр циліндричної оправки, природно, відповідає діаметру пружини. Але при остиганні готової пружини, навитої на оправку, відбувається природний процес усадки металу, в результаті чого діаметр пружини зменшується (пружина обтискає оправку). Зняти таку пружину з оправки дуже складно і фактично можливо тільки за допомогою спеціальних пристосувань, зокрема використовуючи розкритикований вище механізм для зштовхування навитої пружини з оправки. В основу корисної моделі поставлено задачу спрощення конструкції з одночасним розширенням технічних характеристик окремих вузлів пристрою для виготовлення пружини ресорного підвішування за рахунок зміни конфігурації вузлів і деталей та оснащення додатковими вузлами шляхом відповідних конструктивних їх модифікацій. Рішення поставленої задачі досягається тим, що у відомому пристрої для виготовлення пружини ресорного підвішування, що містить основу, на якій змонтовані оправка і крокоутворюючий копір з гвинтовою канавкою, що встановлені паралельно з можливістю осьового переміщення і кінематично 59701 4 зв'язані між собою, згідно з пропозицією, оправка виконана конусною у межах допуску на внутрішній діаметр навитої пружини та має центральний канал для водоохолодження, а також пристрій оснащено додатковим холостим копіром, зміщеним відносно площини навивки в бік подачі прутка та розміщеним з іншого боку від крокоутворюючого копіра, крім того, пристрій містить ексцентриковий ролик, встановлений паралельно оправці з можливістю притискати до неї кінцеву ділянку прутка, з якого навивається пружина. Запропонована конструкція пристрою для навивання пружин із прутка є спрощеною за рахунок усунення масивного і складного механізму для зштовхування навитої пружини з оправки та має ряд переваг, порівняно з найближчим аналогом, завдяки удосконаленню її окремих вузлів і деталей. Зокрема, холостий копір дозволяє усунути коливання вільного кінця заготовки із прутка під час навивання пружини: згідно з пропозицією, вказаний холостий копір встановлений з іншого боку від крокоутворюючого копіра таким чином, що робоча частина заготовки знаходиться (утримується) між ними. Таким чином забезпечується точність кроку навивання пружини. Наявність ексцентрикового ролика, що встановлений паралельно оправці і обертається синхронно з нею, притискаючи кінцеву ділянку заготовки за рахунок тертя-зчеплення до оправки, забезпечує дотримання точної конфігурації і сталого діаметру останнього витка пружини. Виконання оправки конусною дозволяє відмовитись від спеціальних засобів для її зштовхування (з такої оправки легко знімати пружину) і одночасно не змінює нормативних параметрів готової продукції (запропонована конфігурація оправки знаходиться у межах допуску на внутрішній діаметр пружини). Виконання у оправці центрального каналу дозволяє здійснювати її охолодження водою, що забезпечує зберігання її функціональності тривалого часу. Таким чином, уся сукупність суттєвих ознак запропонованого технічного рішення стосовно пристрою для виготовлення пружин ресорного підвішування забезпечує досягнення технічного результату. Подальша сутність заявленої корисної моделі пояснюється ілюстративним матеріалом, на якому зображено наступне: фіг.1 - схема пристрою для виготовлення пружини ресорного підвішування, вигляд збоку; фіг.2 - переріз зображення на фіг.1 по лінії А - А. Запропонований пристрій для виготовлення пружини ресорного підвішування із прутка містить оправку 1 і крокоутворюючий копір 2, осі яких паралельні одна одній і лежать у площині, перпендикулярній до напрямку подачі заготовки. Оправка 1 має центральний канал 3 для охолодження водою та входить своїм переднім кінцем в патрон 4, де знаходиться пневмопалець 5, що захоплює кінець прутка 6 під час навивання на оправку 1. Патрон 4 зв'язаний з приводом (не показаний, зважаючи на загальну відомість). Зубчасте зачеплення 7 дозволяє синхронно обертатися оправці 1 і крокоутворюючому копіру 2. Крокоутворюючий копір 2 встановлений у підшипниковому вузлі 8, закріпленому 5 на основі 9, і розташований під оправкою 1. З іншого боку від крокоутворюючого копіра 2 (відносно прутка 6) з можливістю синхронного обертання з ним та зі зміщенням відносно площини навивки в бік подачі прутка 6 встановлений холостий копір 10. Таким чином робоча частина прутка 6 (та, що підлягає навиванню у даний момент) утримується між крокоутворюючим копіром 2 та холостим копіром 10, виключаючи можливість виникнення коливань. Паралельно оправці 1 встановлений ексцентриковий ролик 11, який обертається синхронно з оправкою 1, притискаючи таким чином кінцеву ділянку прутка 6 за рахунок сил тертя-зчеплення до оправки 1. Запропонований пристрій для виготовлення пружини ресорного підвішування працює на такий спосіб. Нагрітий до необхідної температури пруток 6 вкладається одним кінцем на оправку 1 під пневмопалець 5. Пневмопалець 5 притискає вказаний кінець прутка 6 до оправки 1. Патрон 4 від приводного шпінделя починає обертатися навколо своєї осі і таким чином приводить у рух оправку 1, а також, через зубчасту передачу 7, крокоутворюючий копір 2 та холостий копір 10. Крокоутворюючий копір 2 своєю гвинтовою канавкою вкладає пруток 6 за відповідним кроком навивки, холостий копір 10 утримує кінець прутка 6 у горизонтальному положенні, усуваючи його коливання. Ексцентриковий ролик 11 за рахунок сил тертя-зчеплення притискає кінцеву ділянку прутка 6 до оправки 1. Після закінчення навивки привод вимикають і готову пружину знімають з оправки. Суттєва відмінність запропонованого технічного рішення полягає відповідних конструктивних удосконаленнях, зокрема, в конструктивно забезпеченості можливості усувати коливання вільного кінця прутка під час навивки та відповідно притискати його до оправки наприкінці операції навивки, легко знімати пружину з оправки. Вказані відмінності, у сукупності, забезпечують високу якість готової продукції і, одночасно, суттєве спрощує конструкцію пристрою. Жоден із відомих пристроїв для виготовлення великогабаритних пружин стиснення не може одночасно володіти всіма перерахованими властивостями, оскільки взагалі не передбачає запропонованих операцій охолодження оправки при навиванні пружини, утримування вільного кінця у горизонтальній площині, притискання кінцевої ділянки прутка до оправки та шліфуванні торців до повного її розправлення, а жоден пристрій для його здійснення не має відповідних конструктивних елементів, які б забезпечували реалізацію цих операцій. До основних технічних переваг запропонованого пристрою для виготовлення пружини ресорного підвішування, у порівнянні з найближчим аналогом, можна віднести наступне: - усунення браку готової продукції та збільшення ресурсу експлуатації оправки завдяки її охолодженню, що конструктивно забезпечується за рахунок наявності відповідного каналу для водоохолодження; - спрощення конструкції пристрою для гарячої 59701 6 навивки пружин із прутка, а також зниження його габаритів та металоємності за рахунок виключення механізму для зштовхування навитої пружини з оправки у вигляді Г-подібного двоплечного важеля з притискною колодкою та скидувачем; - усунення коливань вільного кінця заготовки при навиванні пружини, а отже, і забезпечення точності кроку навивання за рахунок оснащення пристрою додатковим холостим копіром; - забезпечення можливості автоматично притискати кінцеву ділянку прутка, що навивається, до оправки за рахунок оснащення пристрою ексцентриковим роликом. Запропоноване технічне рішення перевірене на практиці. Пристрій для виготовлення пружини ресорного підвішування не містить жодних елементів чи матеріалів, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, при виробництві великогабаритних пружин стискання, а отже є прийнятним для промислового застосування, має технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення технічного результату об'єктом, що заявляється. У відомих джерелах патентної та іншої науково-технічної інформації не виявлено подібних пристроїв для навивання пружин із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що може отримати правовий захист. Після опису запропонованого пристрою для виготовлення пружини ресорного підвішування фахівцям у даній галузі знань повинно бути наочним, що все вищеописане є лише ілюстративним, а не обмежувальним, будучи представленим даним прикладом. Численні можливі варіанти конкретного виконання вузлів, їх розміри і конфігурації елементів запропонованого пристрою для навивки пружин тощо), можуть змінюватися залежно від бажаних параметрів готової продукції та умов виробництва та, зрозуміло, знаходяться в межах об'єму одного із звичайних і природних підходів в даній області знань, і розглядаються такими, що знаходяться в межах об'єму запропонованого технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що навивка великогабаритних пружин із прутка здійснюється у режимі безперервного охолодження оправки з горизонтальною орієнтацією вільного кінця прутка та притисканням кінцевої ділянки прутка, що навивається, до оправки, що дозволяє підвищити якість готової продукції, і саме ця обставина дозволила надбати запропонованому пристрою вищеперераховані й інші переваги. Зміни запропонованих конструктивних удосконалень на інші, природно, обмежують спектр переваг, перерахованих вище, і не можуть вважатися новими технічними рішеннями в даній області знань, оскільки інше, подібне описаному пристрою, вже не вимагатиме будь-якого творчого підходу від конструкторів і інженерів, і не може вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідними до захисту охоронними документами. 7 Комп’ютерна верстка Л. Ціхановська 59701 8 Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for manufacturing spring of spring suspension

Автори англійськоюSydorchuk Andrii Volodymyrovych

Назва патенту російськоюУстройство для изготовления пружины рессорного подвешивания

Автори російськоюСидорчук Андрей Владимирович

МПК / Мітки

МПК: B21F 3/00, B21F 35/00

Мітки: пристрій, пружини, підвішування, ресорного, виготовлення

Код посилання

<a href="https://ua.patents.su/4-59701-pristrijj-dlya-vigotovlennya-pruzhini-resornogo-pidvishuvannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виготовлення пружини ресорного підвішування</a>

Попередній патент: Спосіб лікування метаболічного синдрому

Наступний патент: Спосіб утилізації шламів газоочистки металургійних підприємств

Випадковий патент: Спосіб ведення гірничих робіт на пластах, схильних до газодинамічних явищ