Спосіб випробування матеріалу на теплову і ерозійну стійкість

Номер патенту: 61001

Опубліковано: 11.07.2011

Автори: Паршин Анатолій Іванович, Косенко Михайло Григорович, Переверзев Володимир Григорович, Коваленко Андрій Миколайович, Шнякін Володимир Миколайович, Волошин Олексій Іванович, Назаренко Віктор Пилипович, Потапов Олександр Михайлович

Формула / Реферат

1. Спосіб випробування матеріалу на теплову і ерозійну стійкість, який включає нагрів високотемпературним струменем плазмотрона зразків з циліндричним каналом, закріплених в теплоізольованих опорах, вимір температури за допомогою датчиків, визначення маси і розмірів зразка, який відрізняється тим, що випробування кожного зразка ведуть циклами, які повторюють на одному режимі роботи плазмотрона, струмінь плазмотрона направляють одночасно всередину каналу зразка і на його торець, поточну температуру зовнішньої поверхні і її градієнт уздовж осі зразка вимірюють в зонах опор на відстані від торців зразка, рівній 0,8-1,2 діаметра зрізу сопла плазмотрона, цикл закінчують виключенням плазмотрона, коли температура досягає величини, максимально допустимої для датчика, цикли повторюють до вичерпання теплової і ерозійної стійкості зразка, переважно, до прогорання його стінки або розшарування матеріалу, причому зразок виконують з внутрішнім діаметром, в 1,4-1,6 разів більшим діаметра зрізу сопла плазмотрона, і розміщують торець зразка на відстані від зрізу сопла, яка дорівнює 0,8-1,5 діаметра зрізу сопла, а датчики встановлюють на стінці зразка під опорами.

2. Спосіб за п. 1, який відрізняється тим, що вимір розмірів і маси зразка проводять до і після кожного циклу випробувань.

3. Спосіб за п. 1, який відрізняється тим, що після закінчення випробувань підсумовують значення часу напрацювання зразка по всіх циклах і приймають дану суму як показник теплової стійкості матеріалу, а величину ерозії і швидкість її зміни оцінюють дискретно по різниці розмірів і маси зразка до і після кожного циклу випробувань і по сумарній їх величині після закінчення випробувань.

Текст

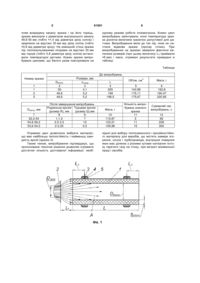

1. Спосіб випробування матеріалу на теплову і ерозійну стійкість, який включає нагрів високотемпературним струменем плазмотрона зразків з циліндричним каналом, закріплених в теплоізольованих опорах, вимір температури за допомогою датчиків, визначення маси і розмірів зразка, який відрізняється тим, що випробування кожного зразка ведуть циклами, які повторюють на одному режимі роботи плазмотрона, струмінь плазмотрона направляють одночасно всередину каналу зразка і на його торець, поточну температуру зовнішньої поверхні і її градієнт уздовж осі U 2 (19) 1 3 лом, випробування зразків у високотемпературному струмені плазмотрона, причому струменем плазмотрона обдувають поверхню циліндричного каналу, при випробуванні проводять вимір температури зразка і замір поточного значення швидкості ерозії матеріалу в каналі за допомогою рентгенографування. Недоліки прототипу полягають в тому, що дія високотемпературного струменя обмежена лише поверхнею циліндричного каналу, в цьому випадку кут натікання потоку гарячого газу на поверхню складає близько 0 , тому не можна отримати даних для конструкцій, в яких кут натікання зростає до 90 , наприклад, для деталей вхідної ділянки сопла ракетного двигуна твердого палива, в камерах згорання і газоходах, що містять ділянки з поворотами і вигинами. Також недоліком є те, що ізза високої температури зразків вимір поточних значень ерозії за допомогою рентгенографування неможливий. Технічною задачею пропонованої корисної моделі є створення схеми випробувань, що найближче імітує реальну схему газотермічного навантаження деталей з даного матеріалу і дає можливість проведення необхідних вимірів для визначення параметрів, що характеризують термоерозійну стійкість матеріалу. Технічним результатом даного рішення є підвищення достовірності результатів вимірювань і розширення видів та обсягу величин, що вимірюють. Вирішення поставленої задачі досягнуте за рахунок використання наступних відомих суттєвих ознак: спосіб випробування матеріалу на теплову і ерозійну стійкість, який включає нагрів високотемпературним струменем плазмотрона зразків з циліндричним каналом, закріплених в теплоізольованих опорах, вимір температури за допомогою датчиків, визначенні маси і розмірів зразка, і наступних відмінних суттєвих ознак: випробування кожного зразка ведуть циклами, що повторюють на одному режимі роботи плазмотрона, струмінь плазмотрона направляють одночасно всередину каналу зразка і на його торець, поточну температуру зовнішньої поверхні і її градієнт уздовж осі зразка вимірюють в зонах опор на відстані від торців зразка рівній 0,8-1,2 діаметра зрізу сопла плазмотрона, цикл закінчують виключенням плазмотрона, коли температура досягає величини, максимально допустимої для датчика, цикли повторюють до вичерпання теплової і ерозійної стійкості зразка, переважно, до прогорання його стінки або розшарування матеріалу, при цьому зразок виконують з внутрішнім діаметром в 1,4-1,6 разів більшим діаметра зрізу сопла плазмотрона і розміщують торець зразка на відстані від зрізу сопла, яка дорівнює 0,8-1,5 діаметра зрізу сопла, а датчики встановлюють на стінці зразка під опорами. Використання сукупності визначених ознак дозволяє підвищити достовірність результатів вимірів і розширює види та обсяг величин, що вимірюють. Для пояснення суті запропонованого технічного рішення додаються креслення: Фіг.1 - схема розміщення зразка перед соплом 61001 4 плазмотрона; Фіг.2 - конфігурація торцевої частини зразка до випробувань; Фіг.3 - конфігурація торцевої частини зразка після випробувань. На кресленнях відображені зразок з випробовуваного матеріалу 1, сопло плазмотрону 2, датчик температури 3, опора 4, теплоізоляція опори 5, струмінь плазмотрону А, торець зразка Б, кути натікання струменя на поверхню В, контур до випробувань Г, контур після випробувань Е, радіальна ерозія R, торцева ерозія Q, внутрішній діаметр зразка Dвнутр, діаметр зрізу сопла плазмотрона Dзрізу, відстань від зрізу сопла плазмотрона до торця зразка L1 відстань від торця зразка до датчика температури L2, відстань, на якої вимірюють радіальну ерозію L3, товщина стінки зразка стінки. Пропонований спосіб виконують таким чином. Зразок 1 з випробовуваного матеріалу виконують з внутрішнім циліндричним каналом і розміщують його співвісно перед соплом плазмотрона 2. При випробуванні струмінь плазмотрона А направляють одночасно всередину каналу зразка і на його торець Б (Фіг.2). Для цього, враховуючи, що струмінь при виході з сопла плазмотрона розширюється (Фіг.1), внутрішній діаметр Dвнутр. зразка виконують в 1,4-1,6 разів більше ніж діаметр зрізу сопла Dзрізу, і розміщують зразок на відстані L1 від сопла, що дорівнює 0,8-1,5 діаметру зрізу сопла. Зразок виконують з довжиною L рівною ≈4-5 діаметру зрізу сопла плазмотрона і з товщиною стінки стінки не менше 4-5 мм. При такому співвідношенні розмірів кути натікання струменю В (фіг.2) складають від ≈0° у циліндричному каналі до ≈90° на торці Б. Випробування кожного зразка проводять багато разів і при кожному циклі випробування вимірюють поточну температуру зовнішньої поверхні зразка датчиками 3, що встановлені під опорами 4, оснащеними теплоізоляцією 5, яка виключає перетікання тепла від зразка до опори, і розташовані на відстані L2 від торців зразка рівній 0,8-1,2 діаметра зрізу сопла. Вимір температури в двох зонах (на торці, найближчому до сопла плазмотрона і на протилежному торці) дозволяє оцінити зміну (градієнт) температури уздовж осі зразка. До і після випробувань проводять вимір розмірів зразка згідно фіг.3, причому радіальну ерозію R вимірюють на відстані L3 від торця. Крім того, до і після випробувань заміряють масу зразка. Після закінчення випробувань, підсумовуючи значення часу напрацювання зразка по всіх циклах, отримують показник теплової і ерозійної стійкості матеріалу, а величину ерозії і швидкість її зміни оцінюють дискретно по різниці розмірів і маси зразка до і після кожного циклу випробувань. Прикладом реалізації пропонованого способу є наступний експеримент. З вуглець-вуглецевого матеріалу виготовили 3 зразки з циліндричним внутрішнім каналом. Зразки піддали випробуванням на плазмовому генераторі (плазмотроні) потужністю до 300 кВт з діаметром зрізу сопла 34 мм. Для того, щоб струмінь гарячого газу з температурою до 2500°С одночасно потра 5 61001 пляв всередину каналу зразка і на його торець, зразки виконали з діаметром внутрішнього каналу 49,6-50 мм (тобто ≈1,4 від діаметра зрізу сопла) і закріпили на відстані 30 мм від зрізу сопла (тобто ≈0,8 від діаметра зрізу). На зовнішній стінці зразка під теплоізольованими опорами на відстані 30 мм від торців (тобто 0,8 діаметра зрізу сопла) встановили температурні датчики. Кожен зразок випробували циклами, що багато разів повторювали на 6 одному режимі роботи плазмотрона. Кожен цикл випробувань закінчували, коли температура зразка досягла величини гранично допустимої для датчика. Випробування вели до тих пір, поки не настала відмова зразка (прогар стінки). При випробуваннях на зразках заміряли фактичні величини розмірів (при цьому величину L3 приймали ≈5 мм) і маси, отримані результати приведені в таблиці. Таблиця До випробувань Номер зразка 1 1 2 3 Dвнутр, мм 7 52,2-54 54,6-56,2 53,6-54,3 Dвнутр. 2 50 49,6 49,6 Розміри, мм стінки 3 4,1 5,2 5,2 Після завершення випробувань Радіальна ерозія Торцева ерозія (розмір R), мм (розмір Q),мм 8 9 1,1-2 7 2,5-3,3 10 2-2,35 2,5 Отримані дані дозволили вибрати матеріал, що має найбільшу теплостійкість і найменшу швидкість ерозії (зразок 3). Таким чином, випробування підтверджує, що пропоноване технічне рішення дозволяє отримати достатню кількість достовірної інформації, необ L 4 205 199 198,5 Маса, г 10 115,87 123,21 109,98 Об'єм, см 3 5 142,88 176,11 175,67 Кількість випробувань кожного зразка 11 5 11 15 Маса, г 6 162,8 190,47 220,95 Сумарний час випробувань, с 12 99 228 300 хідної для вибору теплозахисного і ерозійностійкого матеріалу для виробів, що містять камери згоряння, сопла і трубопроводи, внутрішня поверхня яких має ділянки з різними кутами натікання потоку гарячого газу на стінку, при витраті мінімальної праці і засобів. 7 Комп’ютерна верстка Л. Ціхановська 61001 8 Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for testing material on thermal and erosion resistance

Автори англійськоюShniakin Volodymyr Mykolaiovych, Voloshyn Oleksii Ivanovych, Potapov Oleksandr Mykhailovych, Pereverzev Volodymyr Hryhorovych, Kovalenko Andrii Mykolaiovych, Nasarenko Viktor Pylypovych, Kosenko Mykhailo Hryhorovych, Parshyn Anatolii Ivanovych

Назва патенту російськоюСпособ испытания материала на тепловую и эрозионную стойкость

Автори російськоюШнякин Владимир Николаевич, Волошин Алексей Иванович, Потапов Александр Михайлович, Переверзев Владимир Григорьевич, Коваленко Андрей Николаевич, Назаренко Виктор Филиппович, Косенко Михаил Григорьевич, Паршин Анатолий Иванович

МПК / Мітки

МПК: G01N 21/73

Мітки: спосіб, матеріалу, ерозійну, випробування, теплову, стійкість

Код посилання

<a href="https://ua.patents.su/4-61001-sposib-viprobuvannya-materialu-na-teplovu-i-erozijjnu-stijjkist.html" target="_blank" rel="follow" title="База патентів України">Спосіб випробування матеріалу на теплову і ерозійну стійкість</a>

Попередній патент: Фармацевтична композиція антипротозойної дії

Наступний патент: Стелажі ущільненого зберігання відпрацьованих паливних касет реактора ввер 1000 під теплоносієм

Випадковий патент: Керамічний матеріал для виготування електретів