Силікатна фарба

Номер патенту: 65221

Опубліковано: 15.03.2004

Автори: Коломієць Володимир Іванович, Мединська Людмила Степанівна, Фельдман Олександр Давидович, Ведь Валерій Євгенович, Гусева Надія Іванівна, Донде Сергій Володимирович

Формула / Реферат

Силікатна фарба, що містить скло натрієве рідке, крейду, тальк, оксид алюмінію, оксид цинку і хроматичний неорганічний пігмент, яка відрізняється тим, що вона додатково містить натрій кремнекислий, діоксид кремнію і 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі при наступному співвідношенні компонентів, мас. %:

скло натрієве рідке

12,5-17,0

натрій кремнекислий

2,5-3,4

діоксид кремнію

16,0-22,0

крейда

12,7-19,5

оксид алюмінію

11,5-24,8

тальк

3,2-8,6

хроматичний неорганічний пігмент

10,0-18,0

оксид цинку

2,1-5,2

40 %-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі

6,2-7,5.

Текст

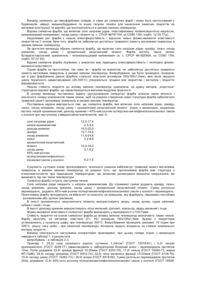

Винахід належить до лакофарбових складів, а саме до силікатних фарб і може бути застосований у будівництві, авіації, машинобудуванні та інших галузях техніки для нанесення захисних покриттів на металеві конструкції та вироби, що експлуатуються в умовах змінних температур. Відома силікатна фарба, що включає скло натрієве рідке, пластифіковану полівінілацетатну емульсію, кремнеземний наповнювач, оксид цинку і пігмент (а. с. СРСР №767154, кл.С09D 1/04, опубл. 12.05.77p). Недоліками цієї фарби є низька атмосферостійкість і відносно низькі фізико-механічні властивості покриттів на її основі. Крім того, фарба не забезпечує достатньо тривалого захисту металевих поверхонь в умовах змінних температур. За прототип винаходу обрано силікатну фарбу, що включає скло натрієве рідке, крейду, тальк, оксид алюмінію, оксид цинку і хроматичний неорганічний пігмент. Фарба містить також латекс бутадієнстирольний, кремнегель і титанокальцієвий наповнювач (а. с. СРСР №1825806, кл. C09D 1/04, опубл. 07.07.93). Відома силікатна фарба порівняно з аналогом має підвищену атмосферостійкість і поліпшені фізикомеханічні властивості. Однак фарба за прототипом, так само як і фарба за аналогом, не забезпечує достатньо тривалого захисту металевих поверхонь в умовах змінних температур. Випробування, що були проведені, показали, що в разі фарбування даною фарбою стальної пластини (розміром 150х150х1,5мм), вже після першого циклу термічного навантажування (20-300°С) утворюються тріщини між покриттям і металом і покриття відшаровується. Низька стійкість покриття до впливу змінних температур зумовлена, на думку авторів, „жорсткою” структурою відомої фарби, що характеризується високим модулем пружності. В основу винаходу поставлено задачу удосконалення силікатної фарби шляхом зміни якісного і кількісного складу компонентів таким чином, щоб за рахунок створення нової структури фарби забезпечити тривалий захист металевих поверхонь в умовах змінних температур. Поставлена задача вирішується тим, що силікатна фарба, яка включає скло натрієве рідке, крейду, тальк, оксид алюмінію, оксид цинку і хроматичний неорганічний пігмент, згідно з винаходом, додатково містить натрій кремнекислий, діоксид кремнію і 40%-ний розчин поліоргано-метилфенілсилоксанової смоли у ксилолі при наступному співвідношенні компонентів, мас.%: скло натрієве рідке натрій кремнекислий діоксид кремнію крейда оксид алюмінію тальк хроматичний неорганічний пігмент оксид цинку 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі 12,5-17,0 2,5-3,4 16,0-22,0 12,7-19,5 11,5-24,8 3,2-8,6 10,0-18,0 2,1-5,2 6,2-7,5 Сукупність суттєвих ознак пропонованого технічного рішення забезпечує тривалий захист металевих поверхонь в умовах змінних температур за рахунок того, що пропонована фарба має структуру з в'язкопластичністю при підвищених температурах, що дозволяє релаксувати механічні напруження, які виникають під час зміни температури. Силікатну фарбу готують наступним чином. Скло натрієве рідке змішують з натрієм кремнекислим. До отриманої суміші додають крейду, тальк, оксид алюмінію, діоксид кремнію, оксид цинку і хроматичний неорганічний пігмент. Суміш ретельно перемішують, додають 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі і перемішують. Приготовану фарбу проціджують на віброситі та наносять на поверхню, яку фарбують, відомими способами - розпиленням або щіткою (валиком). В якості хроматичного неорганічного пігменту використовують вохру, оксид хрому, сурик залізний, кобальт синій і тощо. В якості діоксиду кремнію використовують пісок мелений, діатоміт, кізельгур, кварц мелений і тощо. Фізико-механічні властивості силікатної фарби визначають у відповідності з ГОСТами. Стійкість покриття на основі силікатної фарби до впливу змінних температур визначають таким чином. Фарбу наносять на металеві пластини (Ст. 45) розміром 150х150х1,5мм. Зразки з покриттями установлюють у сушильну шафу при температурі 300°С. Випробування проводять циклами: 10 годин при 300°С, решту часу доби - при кімнатній температурі. Контроль ведуть візуально за станом зовнішнього вигляду покриття. Винахід ілюструється наступними конкретними прикладами, при цьому склади згідно з винаходом наведені в таблиці 1, а результати випробувань - в таблицях 2-3. Приклад 1. 25,0г скла натрієвого рідкого густиною 1,34г/см3 (ГОСТ 13078-81) і 5,0г натрію кремнекислого (ГОСТ 4239-77) завантажували в лабораторний бісерний млин і перемішували протягом 10хв. Потім додавали 33,6г крейди фракції 10-20мкм (ГОСТ 8253-79), 17,2г тальку (ГОСТ 19284-73, марка МТ-ГШМ), 28,4г оксиду алюмінію (ГОСТ 6912-74), 32,0г піску меленого фракції 10-20мкм (ГОСТ 6139-78), 10,4г оксиду цинку (ГОСТ 10262-73) і 36,0г вохри (ГОСТ 8019-56). Суміш ретельно перемішували протягом 20хв, додавали 12,4г 40%-ного розчину поліорганометилфенілсилоксанової смоли у ксилолі (ГОСТ 16508 70) і перемішували ще 15хв. Одержували 200г жовтої силікатної фарби, яка мала таке співвідношення компонентів, мас. %: скло натрієве рідке натрій кремнекислий пісок мелений крейда оксид алюмінію тальк вохра оксид цинку 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі 12,5 2,5 16,0 16,8 14,2 8,6 18,0 5,2 6,2 Одержану силікатну фарбу проціджували на віброситі з сіткою 900отворів/см2 і наносили щіткою на металеві пластини (Ст. 45) розміром 150х150х1,5мм. Товщина покриття становила приблизно 0,5мм. Результати випробувань подані в таблицях 2-3. Приклад 2. 34,0г скла натрієвого рідкого густиною 1,34г/см3 (ГОСТ 13078-81) і 6,8г натрію кремнекислого (ГОСТ 4239-77) завантажували в лабораторний бісерний млин і перемішували протягом 10хв. Потім додавали 25,4г крейди фракції 10-20мкм (ГОСТ 8253-79), 6,4г тальку (ГОСТ 19284-73, марка МТ-ГШМ), 49,6г оксиду алюмінію(ГОСТ 6912-74), 39,6г піску меленого фракції 10-20мкм (ГОСТ 6139-78), 4,2г оксиду цинку (ГОСТ 10262-73) і 20,0г вохри (ГОСТ 8019-56). Суміш ретельно перемішували протягом 20хв, додавали 14,0г 40%-ного розчину поліорганометилфенілсилоксанової смоли у ксилолі (ГОСТ 1650870) і перемішували ще 15хв. Одержували 200г жовтої силікатної фарби, яка мала таке співвідношення компонентів, мас. %: скло натрієве рідке натрій кремнекислий пісок мелений крейда оксид алюмінію тальк вохра оксид цинку 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі 17,0 3,4 19,8 12,7 24,8 3,2 10,0 2,1 7,0 Одержану силікатну фарбу проціджували на віброситі з сіткою 900отворів/см2 і наносили щіткою на металеві пластини (Ст. 45) розміром 150х150х1,5мм. Товщина покриття становила приблизно 0,5мм. Результати випробувань подані в таблицях 2-3. Приклад 3. 27,0г скла натрієвого рідкого густиною 1,34г/см3 (ГОСТ 13078-81) і 5,4г натрію кремнекислого (ГОСТ 4239-77) завантажували в лабораторний бісерний млин і перемішували протягом 10хв. Потім додавали 39,0г крейди фракції 10-20мкм (ГОСТ 8253-79), 10,0г тальку (ГОСТ 19284-73, марка МТ-ГШМ), 23,0г оксиду алюмінію (ГОСТ 6912-74), 44,0г піску меленого фракції 10-20мкм (ГОСТ 6139-78), 9,4г оксиду цинку (ГОСТ 10262-73) і 27,2г вохри (ГОСТ 8019-56). Суміш ретельно перемішували протягом 20хв, додавали 15,0г 40%-ного розчину поліорганометилфенілсилоксанової смоли у ксилолі (ГОСТ 1650870) і перемішували ще 15хв. Одержували 200г жовтої силікатної фарби, яка мала таке співвідношення компонентів, мас. %: скло натрієве рідке натрій кремнекислий пісок мелений крейда оксид алюмінію тальк вохра оксид цинку 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі 13,5 2,7 22,0 19,5 11,5 5,0 13,6 4,7 7,5 Одержану силікатну фарбу проціджували на віброситі з сіткою 900отворів/см2 і наносили щіткою на металеві пластини (Ст. 45) розміром 150х150х1,5мм. Товщина покриття становила приблизно 0,5мм. Результати випробувань подані в таблицях 2-3. Приклад 4. 30,0г скла натрієвого рідкого густиною 1,34г/см3 (ГОСТ 13078-81) і 6,0г натрію кремнекислого (ГОСТ 4239-77) завантажували в лабораторний бісерний млин і перемішували протягом 10хв. Потім додавали 33,6г крейди фракції 10-20мкм (ГОСТ 8253-79), 9,4г тальку (ГОСТ 19284-73, марка МТ-ГШМ), 33,0г оксиду алюмінію (ГОСТ 6912-74), 39,6г піску меленого фракції 10-20мкм (ГОСТ 6139-78), 8,0г оксиду цинку (ГОСТ 10262-73) і 13,4г оксиду хрому (ГОСТ 2912-66). Суміш ретельно перемішували протягом 20хв, додавали 14,0г 40%-ного розчину поліорганометилфенілсилоксанової смоли у ксилолі (ГОСТ 16508-70) і перемішували ще 15хв. Одержували 200г зеленої силікатної фарби, яка мала таке співвідношення компонентів, мас %: скло натрієве рідке натрій кремнекислий пісок мелений крейда оксид алюмінію тальк вохра оксид цинку 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі 15,0 3,0 19,8 16,8 16,5 4,7 13,2 4,0 7,0 Одержану силікатну фарбу проціджували на віброситі з сіткою 900отворів/см2 і наносили щіткою на металеві пластини (Ст. 45) розміром 150х150х1,5мм. Товщина покриття становила приблизно 0,5мм. Результати випробувань подані в таблицях 2-3. З метою одержання порівняльних даних на стальні пластини розміром 150х150х1,5мм було нанесено силікатну фарбу за прототипом. Результати випробувань наведені в таблиці 2. З даних таблиці 2 випливає, що пропонована силікатна фарба забезпечує більш тривалий захист сталевих пластин, ніж фарба за прототипом. Так, пропонована фарба забезпечує захист сталевих пластин протягом 25 циклів термічного навантаження, тоді як фарба за прототипом вже після одного циклу відшаровується. Таблиця 1 Найменування компонентів силікатної фарби 1 Скло натрієве рідке Натрій кремнекислий Діоксид кремнію пісок мелений Крейда Оксид алюмінію Тальк Хроматичний неорганічний пігмент вохра оксид хрому Оксид цинку 40%-ний розчин поліорганометилфенілсилоксанової смоли у ксилолі Вміст компонентів у силікатній фарбі, мас. % за прикладами 1 2 3 4 2 3 4 5 12,5 17,0 13,5 15,0 2,5 3,4 2,7 3,0 16,0 19,8 22,0 19,8 16,8 14,2 8,6 12,7 24,8 3,2 19,5 11,5 5,0 16,8 16,5 4,7 18,0 10,0 13,6 5,2 2,1 4,7 13,2 4,0 6,2 7,0 7,5 7,0 Таблиця 2 № прикладів 1 Об'єкт фарбування 2 1 2 3 4 пластина з Ст.45 -”-”-” 1 пластина з Ст. 45 Параметри випробувань Температура, °С Кількість циклів 3 4 Пропонована силікатна фарба 20-300 25 20-300 25 20-300 25 20-300 25 Силікатна фарба за прототипом 20-300 1 Стан покриття після випробувань 5 не змінилось не змінилось не змінилось не змінилось Утворилися тріщини між покриттям і металом, покриття відшарувалося Таблиця 3 Показники фарби Пропонована силікатна фарба Фарба за прототипом 1 2 135 0,58 154 62 2 3 120 0,30 165 68 3 4 140 0,42 152 65 4 5 140 0,40 158 63 Номер прикладу 1 6 178 1,0 60 40 8 10 9 8 8 Номери прикладів 1 Покривність, г/м2 (ГОСТ 8784-97) Час висихання, год (ГОСТ 19007-88) Міцність при ударі, кГ/см,(ГОСТ4765-87) Морозостійкість, цикл Атмосферостійкість, бал, (ГОСТ 6992-87, апарат штучної погоди)

ДивитисяДодаткова інформація

Назва патенту англійськоюA silicate paint

Автори англійськоюVed Valerii Yevhenovych, Donde Serhii Volodymyrovych

Назва патенту російськоюСиликатная краска

Автори російськоюВедь Валерий Евгеньевич, Донде Сергей Владимирович

МПК / Мітки

МПК: C09D 1/00

Код посилання

<a href="https://ua.patents.su/4-65221-silikatna-farba.html" target="_blank" rel="follow" title="База патентів України">Силікатна фарба</a>

Попередній патент: Полімерний ковпак для захисту поверхневої різьбової нарізки труби

Наступний патент: Пристрій для подачі електродного дроту

Випадковий патент: Спосіб імунного захисту свиноматок