Магнітодинамічний спосіб нагріву і розливання рідких металів

Номер патенту: 65885

Опубліковано: 16.01.2006

Автори: Загоровський Павло Іванович, Дубодєлов Віктор Іванович, Шнурко Володимир Кузьмич, Погорський Віктор Костянтинович

Формула / Реферат

Винахід відноситься до галузі машинобудування, а саме - до планетарних передач, що складаються з зовнішнього колеса, оснащеного внутрішніми зубами синусоїдального профілю, та внутрішнього колеса з зовнішніми зубами, де внутрішнє колесо входить в зачеплення з зовнішнім колесом трьома і більше парами зубів і може бути використана в приводах машин, агрегатів та механізмів для передачі силового навантаження з підвищеним крутним моментом та малим рівнем шумів.

Відома планетарна передача, що містить зовнішнє колесо з внутрішніми зубами і взаємодіючий з ним сателіт з зовнішніми зубами. Зовнішнє колесо і сателіт мають малу різницю чисел зубів (менше 6), а їхнє зачеплення відбувається в багатьох точках області перекриття зубів і утворюють лінію контакту - спіраль Архімеда -, що розташована повністю по один бік від прямої, яка проходить через центри колеса і відповідного сателіта, [патент США №5505668, М. Кл. F16Н1/32 від 9.04.1996р.].

Така конструкція дозволяє виготовляти редуктори багатопарного зачеплення з довільним модулем і евольвентним профілем зубів, що нарізаються на звичайних зуборізних чи зубодовбальних станках. При обертанні коліс такої передачі поверхня зубів сателіта з евольвентним профілем котиться по поверхні зубів евольвентного профілю зовнішнього колеса.

Характерною особливістю відомої ексцентрикової передачі є неефективне використання проміжку між зубами зовнішнього колеса, що проявляється в наявності достатньо великого зазору між контактними поверхнями суміжних зубів колеса. В результаті цього площа профілю зубів сателіта становить не більше 75% площі простору між суміжними зубами зовнішнього колеса. Це обумовлює необхідність зменшення товщини зубів сателіта, яка повинна бути в 1,3-1,6 рази менша за їх висоту. Навантажувальна здатність такої передачі обмежена міцністю на згин зуба, що є крайнім в секторі зачеплення. При навантаженнях такий зуб працює як балка, жорстко закріплена одним кінцем. При цьому основа зуба є місцем, де виникають найбільші напруження згину, що спричиняють появу тріщин в основі зуба, які з часом можуть привести до його поломки.

Найбільш близькою до пропонованого рішення є прямозуба планетарна передача [публікація РСТ №WO 98/03804], що містить зовнішнє колесо з внутрішніми зубами синусоїдального профілю і внутрішнє колесо з зовнішніми зубами синусоїдального профілю. Зовнішнє і внутрішнє колеса мають малу різницю чисел зубів (менше одної третини числа зубів зовнішнього колеса), а їхнє зачеплення відбувається в точці, що знаходиться на початковому колі зовнішнього колеса і співпадає з точками перегину синусоїдальних профілів зубів обох коліс.

При цьому площа профілю зубів внутрішнього колеса складає до 99% площі простору між суміжними зубами, що дозволяє використовувати зуби з товщиною, яка є співрозмірною з їх висотою.

При обертанні коліс такої передачі поверхня з синусоїдальним профілем зубів внутрішнього колеса котиться по поверхні зубів з синусоїдальним профілем зовнішнього колеса в дуже малому кутовому секторі, в результаті чого лінії контакту в такій передачі практично не існує, аналогічно, як у відомій передачі Новикова, а коефіцієнт перекриття такої передачі становить не більше 0,5.

При використанні такої прямозубої планетарної передачі синусоїдального профілю виникають значні шуми в процесі роботи, зумовлені малим коефіцієнтом перекриття, що призводить до нерівномірності обертання веденого зовнішнього колеса та до швидкого зношування зубів зубчатих коліс, що є наслідком мікроударів контактних поверхонь зубів при нерівномірному рухові веденого колеса по колу.

Щоб збільшити коефіцієнт перекриття такої передачі і, відповідно, зменшити рівень шумів та підвищити передаваний крутний момент, необхідно зуби виконувати гвинтовими, що значно ускладнює технологічний процес виготовлення таких передач.

Метою пропонованого винаходу є збільшення коефіцієнта перекриття зубів і навантажувальної спроможності прямозубої передачі з синусоїдальним профілем внутрішніх зубів, зменшення рівня шумів в процесі роботи передачі при наявності великої різниці числа зубів внутрішнього та зовнішнього зубчатих коліс.

Поставлена мета досягається за рахунок того, що поверхня внутрішніх зубів синусоїдального профілю контактує з поверхнею зовнішніх зубів, профіль яких відрізняється від синусоїдального і визначається умовами руху зубів внутрішнього колеса, а положення точок перегину синусоїдального профілю зубів змінено і розташовано на колі виступів зовнішнього колеса.

Поставлена задача вдосконалення планетарної зубчатої передачі, що складається з циліндричного тіла, оснащеного зовнішніми зубами для зачеплення з внутрішніми зубами зовнішнього колеса, в якій внутрішні зуби мають контактну поверхню синусоїдного першого профілю для контакту з зовнішніми зубами, згідно пропозиції досягається за рахунок того, що точки перегину синусоїдального профілю внутрішніх зубів розташовані на колі виступів зовнішнього колеса, а другий профіль зовнішніх зубів відрізняється від першого.

Крім того, відповідно до пропозиції початкове коло зовнішнього колеса менше його кола виступів.

Крім того, зубчата передача з синусоїдальним першим профілем внутрішніх зубів, відповідно до пропозиції оснащена зовнішніми зубами, другий профіль яких визначається як

(11)

де - рівняння профілю внутрішніх зубів зовнішнього колеса; D - діаметр початкового кола; W - товщина зубів; Ε - ексцентриситет; Q - кутове зміщення профілю зуба; f=arctan(dYa/da); dYa/da - похідна; a=0...2p - кут розташування точки профілю внутрішнього зуба відносно початку полярних координат.

Сутність винаходу пояснюється кресленнями, де на Фіг.1 зображено профілі зубів внутрішнього та зовнішнього зубчатих коліс відповідності до пропонованого рішення.

На Фіг.2 зображено пропоновану зубчату передачу в повному обсязі.

На Фіг.3 зображено фрагмент сектора зачеплення тієї ж самої зубчатої передачі, що і на Фіг.2 в збільшеному масштабі в відповідності до пропонованого рішення.

На Фіг.4 показана кінематична схема руху вершин зубів внутрішнього колеса, що пояснює суть пропонованого технічного рішення.

На Фіг.5 показана кінематична схема, що пояснює метод визначення профілю зуба внутрішнього колеса.

Запропонована зубчата передача на Фіг.1 містить зовнішній колесо в формі кільця 1 з внутрішніми зубами 2 (показано тільки два зуби 2а та 2б), кількість яких рівна N. Зуби 2 мають контактні профілі 3 та 4, які утворюють простір 5 між суміжними зубами 2а та 2б.

Як видно на Фіг.1, контактні профілі 3 і 4 суміжних зубів 2а і 2б являють собою дзеркальні відображення один одного відносно радіальної лінії 6. Профілі 3 і 4 одного і того ж зуба (наприклад, 2б) є також дзеркальними відображеннями один одного відносно радіальної лінії 7, що проходить через середину зуба 2б.

Профілі 3 і 4 зустрічаються у внутрішніх точках 8а і 8б з поверхнею, що має круговий профіль 9. Поверхні з профілями 9 всіх зубів утворюють коло 10 виступів зовнішнього колеса 1.

Контактний профіль 3 починається в точці 8а і закінчується в верхній точці впадин 11а зовнішнього колеса. Контактний профіль 4 суміжнього зуба 2б починається в точці 8б і закінчується в верхній точці впадин 11б. В сукупності всі точки 11а та 11б утворюють коло 12 впадин зовнішнього колеса 1. Між точками 11а та 11б розташована поверхня впадин 13 колеса 1.

Профілі 3 і 4 в відповідності до пропонованого рішення є частинами синусоїди 14а та 14б, які мають точки перегину 8а і 8б, що розташовані на колі 10 виступів зовнішнього колеса 1. Синусоїда 14а має фазовий зсув на величину Q відносно синусоїди 14б для забезпечення відповідної товщини внутрішніх зубів 2 колеса.

В відповідності до пропонованого рішення в планетарній передачі контактні профілі 3, 4 мають дотичні прямі 15а та 15б в точках перегину 8а, 8б. При цьому між прямими 15 та прямою 6 існує кут нахилу g.

На Фіг.1 внутрішнє зубчате колесо 16 містить циліндричне тіло з отвором в його центрі (на Фіг.1 не показано) для можливості встановлення на валу водила. Внутрішнє колесо 16 має зовнішні зуби 17 (показано тільки один із них) з криволінійними профілями 18 та 19 поверхонь, що контактують з зубами 2 зовнішнього колеса 1. Кількість зубів 17 внутрішнього колеса 16 менша від кількості зубів 2 зовнішнього колеса 1 і становить М.

Контактні профілі 18 та 19 одного і того ж зуба 17 є дзеркальним відображенням один одного відносно радіальної прямої 6. Профілі 18 і 19 двох суміжних зубів 17 є також дзеркальним відображенням один одного відносно відповідної радіальної прямої.

Профіль 18 зубів 17 починається в точці 20а і закінчується в точці 21а. Профіль 19 починається в точці 20б і закінчується в точці 21б.

Між верхніми точками 21а, 21б профілі 18 та 19 обмежені зовнішньою поверхнею, що має профіль 22. Профілі 22 зубів 17 переважно є частинами кола 23 виступів внутрішнього колеса 16, але можуть мати також іншу конфігурацію.

Профілі 18 та 19 продовжуються в напрямі до центру внутрішнього колеса 16 і обмежуються у внутрішніх точках 20а, 20б поверхнею впадин з профілем 24. Поверхні з профілем 24 всіх впадин зубів 17 разом утворюють коло впадин 25. Точна конфігурація профілю поверхонь 24 може бути довільною, але в більшості випадків вона визначається ріжучим інструментом при виготовленні зубів внутрішнього колеса 16 так, щоб забезпечити відповідний проміжок між зовнішнім 1 та внутрішнім 16 колесами в зібраному стані.

В відповідності до пропонованого рішення контактні профілі 18, 19 відрізняються від синусоїдальних і математично задаються в полярних координатах наступним чином:

, де - - математична залежність, що задає профілі 3, 4 внутрішніх зубів 2; - ексцентриситет розташування внутрішнього колеса 6 відносно зовнішнього 1; - похідна; .

В зібраному стані зубчатої передачі зуб 17 може розташовуватися між зубами 2 всередині проміжку 5, як це зображено на Фіг.1. При цьому профіль 19 зуба 17 контактує із профілем 4 зуба 2б в точці контакту 2б в разі, якщо обертання внутрішнього колеса 16, що передається зовнішньому колеса 1, виконується за годинниковою стрілкою в напрямку А. Суміжний зуб 2а в точці 27 не контактує із зубом 17 внутрішнього колеса 16. В точці 27 існує проміжок величиною в декілька десятих міліметра, щоб усунути тертя між зубами 2 і 17 при обертанні внутрішнього колеса 16 в напрямку стрілки А. Величина вказаного проміжку визначається температурним коефіцієнтом розширення матеріалу коліс 1 та 16 і діапазоном робочих температур зубчатої передачі.

В зібраному стані зубчата передача утворює початкові кола 28 та 29 відповідно зовнішнього колеса 1 та внутрішнього колеса 16. Кола 28 та 29 торкаються одне до одного в точці 30 і визначаються в відповідності до фундаментального принципу зачеплення як такі, що котяться одне по одному без ковзання. При цьому положення початкових кіл 28, 29 в відповідності до пропонованого рішення не співпадає з точками перегину 8а та 8б профілів синусоїди внутрішніх зубів 2, а розташовані всередині кола виступів 10 зовнішнього колеса 1.

На Фіг.2 запропонована зубчата передача показана в повному обсязі, де зовнішнє колесо 1 має 56 внутрішніх зубів 2 з синусоїдальним контактним профілем, а внутрішній колесо 16 має 28 зовнішніх зубів 17 з криволінійним несинусоїдальним профілем. Різниця чисел зубів складає 28, яка значно більша за дві третини кількості зубів (56*2/3=19) зовнішнього колеса 1. При такій великій різниці числа зубів існує три точки контакту 31, 32, 33 між профілями зубів внутрішнього 16 та зовнішнього 1 коліс і, отже, коефіцієнт перекриття такої передачі не менший за 2.5, що є першою характерною ознакою пропонованого технічного рішення. Профілі зубів 2 та 17 пропонованої передачі контактують вздовж спіральної кривої 34 лінії контакту, яка розташована по обидві сторони лінії 6, що є другою характерною ознакою пропонованого рішення.

Фрагмент сектора зачеплення 35 на Фіг.2 в збільшеному масштабі представлено на Фіг.3, що дозволяє продемонструвати взаємодію внутрішніх зубів 2 синусоїдального профілю в зоні зачеплення з зовнішніми зубами 17 колеса 16. Профілі 3 та 4 внутрішніх зубів 2 є частинами синусоїд 14а та 14б, що зміщена одна відносно одної на величину фазового зсуву Q для забезпечення заданої товщини В (позиція 36) внутрішніх зубів 2. В точках 31, 32, 33 контактні поверхні, що репрезентовані профілями 4 та 19 відповідно зубів 2 та 17 торкаються одна до одної в площині, що є перпендикулярною до прямих 37, дотичних до спіральної лінії контакту 34, тобто повністю відповідає вимогам контакту поверхонь зубів. В точках 27 та 38 на Фіг.3 зуби 2 та 17 в реальних умовах експлуатації не контактують, а розділені тонкою плівкою мастила.

Якщо в секторі зачеплення 35 на Фіг.2 нарізати в два рази більше зубів з меншим модулем, то забезпечується одночасний контакт чотирьох і більше пар зубів 2, 17, що, відповідно, призводить до збільшення коефіцієнта перекриття з 2.5 до 4.5.

Планетарна зубчата передача працює наступним чином (див. Фіг.4).

Взаємодія зовнішнього 1 і внутрішнього 16 коліс відбувається в серповидній області 39 перекриття зубів, що заштрихована на Фіг.4, та обмежується зсередини межами кола виступів 10 зовнішнього колеса 1 та ззовні межами кола виступів 23, що утворене точками вершин зубів 17 внутрішнього колеса 16, одна з яких показана на Фіг.1 та Фіг.4. як точка b.

При обертанні внутрішнього колеса 16 навколо центру О2 за годинниковою стрілкою його початкове коло 29 діаметром Di котиться без ковзання по нерухомому початковому колу 28 колеса 1 з діаметром Do. Під час роботи пропонованої передачі центр О2 внутрішнього колеса 16 описує коло діаметром 2*Е, де Ε - ексцентриситет розташування внутрішнього колеса 16 відносно зовнішнього колеса 1. При повороті внутрішнього колеса 16 на деякий довільний кут β за годинниковою стрілкою його центр О2 повертається проти годинникової стрілки навколо осі О1 на кут a і переміщується в положення О'2. Положення початкового кола 29а внутрішнього колеса 16 при повороті на кут β показане на Фіг.4 пунктиром. При цьому точка а (поз. 30 на Фіг.1), що розташована на початковому колі 29 внутрішнього колеса 16, переміщується в положення а', а точка b вершини зуба 17 внутрішнього колеса 16 переміщується в положення b'. Так як перкочування початкового кола 29 по початковому колу 28 відбувається без ковзання, то b=ia, де значення і є передатковим числом зубчатої пари 1 та 16 і визначається із співвідношення:

і=Do/Di=N/M.

Положення точки b' вершини зуба 17 для довільного кута a визначається із прямокутного трикутника О1Сb' наступним чином:

(O1b')2=(O1C)2+(Cb')2

враховуючи те, що

O1C=E+(O2b')*cosb=0.5(Do-Di)+(0.5Di+a'b')*cosb=

=0.5Do(1-i-1)+0.5Dt*cosb=0.5Do{(1-i-1)+k*cosb}=

=0.5Do{(1-i-1)+k*cos(ia)};

Cb'=(O2b')*sinb=(0.5Di+a'b') sinb=0.5kDo*sin(ia).

Отримуємо співвідношення для визначення довжини відрізка O1b':

(12)

що описує рух точки b в системі полярних координат з центром О1, причому

k=Dt/Do

Dt - діаматер кола виступів 23, утвореного точками вершин 21 зубів;

a=0...2p.

Таким чином, при обертанні внутрішнього колеса 16 точка b вершини описує траєкторію 40 на Фіг.4, що має математичну назву - гіпотрохоїда.

Згідно з пропонованим рішенням кут нахилу /прямої 15а (15б) на Фіг.1 визначається кутом нахилу /прямої 15 на Фіг.4, що є дотичною до гіпотрохоїди 40 в точці d, де гіпотрохоїда 40 перетинає коло виступів 10 колеса 1.

Визначення профілю 18 (19) зовнішнього зуба 17 може бути пояснено на прикладі Фіг.5, де профілі внутрішнього 2 та зовнішнього зубів 17 контактують в довільній точці контакту А. Пряма АС є дотичною до профілю зуба 2 в точці А, а пряма ВО1 є паралельною прямій АС, що забезпечує контакт поверхонь зубів в точці А по нормалі АВ в відповідності до вимог зачеплення зубів.

Згідно розташування точки А профіль внутрішнього зуба 17 визначається в полярних координатах відносно центру О2 кутом b та довжиною відрізка АО'2 із прямокутного трикутника АО'2В формулою Піфагора, а саме:

Довжина відрізків АВ та О'2В визначається через довжину відрізка О1А, кутом f між дотичною АС і горизонталлю CD та величиною ексцентриситету Ε наступним чином:

Звідки отримаємо, що

(13)

Враховуючи той факт, що профіль 3 зуба 2 визначається рівнянням виду

(14)

де D - діаметр початкового кола 128; W - товщина зубів 102; Ε - ексцентриситет; Q - кутове зміщення профілю зуба 102, а кут f визначається похідною в точці А, тобто f=Arctan(dY/da), після підстановки його значення в формулу (14), отримуємо в результаті співвідношення, що визначає профіль внутрішнього зуба 17, а саме:

(15)

При цьому похідна в точці на Фіг.8 визначає кут нахилу g профілю 3 внутрішніх зубів 2, тобто: при .

Запропоноване технічне рішення дозволяє довільно задавати коефіцієнт перекриття в залежності від потреб конструктора в діапазоні 2…5,7 і тим самим збільшити навантажувальну спроможність передачі, як мінімум, в 1,5…2,5 рази в порівнянні з відомою планетарною передачею з синусоїдальним профілем зубів.

Дослідно-конструкторський зразок пропонованої передачі виготовлений і досліджений в складі редуктора.

Текст

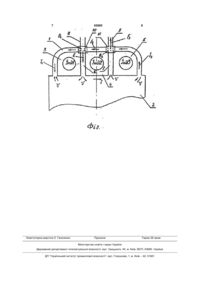

1. Магнітодинамічний спосіб нагріву і розливання рідких металів, який поєднує подачу в ванну установки розплавленого металу з відомими властивостями, нагрів металу електричним струмом, індукованим щонайменше в трьох електрично та гідравлічно зв'язаних між собою контурах, утворених з індукційних каналів, з'єднаних з ванною і замкнутих навколо обмоток індукторів, природну циркуляцію металу в каналах, дію на метал магнітного поля, створення в металі додаткових електромагнітних сил, розливання металу під дією цих сил в один або декілька металоприймачів, який відрізняється тим, що в хрестоподібних взаємно перпендикулярних розгалуженнях індукційних каналів в рідкому металі створюють протилежно направлені електромагнітні сили, при цьому одну з них спрямовують у бік ванни і використовують для C2 2 (19) 1 3 65885 4 1700°С. металів, який поєднує подачу в ванну установки Відомо спосіб нагріву та плавки металів в розплавленого металу з відомими властивостями, двох- і трьохфазних індукційних канальних печах, нагрів металу електричним струмом, індуктовакотрий забезпечує інтенсифікацію природної елекним, щонайменше, в трьох електрично та гідравлітродинамічної циркуляції металу в каналах та чно зв'язаних між собою контурах, утворених з зниження в них перегріву металу за рахунок спецііндукційних каналів, з'єднаних з ванною і замкнуальних електричних схем підключення печей до тих навколо обмоток індукторів, природну циркутрьохфазної електричної мережі [а.с. №589695, ляцію металу в каналах, дію на метал магнітного МПК 3 Н05В5/10]. поля, створення в металі додаткових електромагНедоліком наведеного способу нагріву та планітних сил, розливку металу під дією цих сил в вки металів є обмеження можливості управління один або в декілька металоприйомників, відповідприродною течією металу в каналах. В цьому разі но до винаходу, в хрестоподібних взаємно перпеінтенсивність течії металу в каналах однозначно ндикулярних розгалуженнях індукційних каналів в залежить від величини електричного струму. Це не рідкому металі створюють протилежно направлені дає змогу оптимізувати гідродинаміку течії в канаелектромагнітні сили, при цьому одну з них спрялах стосовно технології приготування та розливки мовують у бік ванни і використовують для управметалу. Крім цього, обмежено можливість викориління тепломасообміном між каналами і ванною стання даних печей при розливці металу, особлипри нагріві металу в ванні, а другу - спрямовують у во при дозувані і подачі у ливарні форми малих бік зливного носка, діють на метал періодично або порцій розплаву. Це зумовлено тим, що для розбезперервно і регулюють нею розхід металу відливки металу ці печі оснащені електромеханічним повідно до технології його розливки. Крім цього, або гідравлічним механізмами, котрі відзначаютьпотужність електромагнітних систем, які забезпеся значною інерційністю, що зменшує можливість чують нагрів металу, вибирають виходячи з вимог точного дозування розплаву. При цьому збільшузаданої технологією інтенсивності нагріву металу в ються витрати рідкого металу та собівартість ливанні і підтримання необхідної температури його варної продукції. розливки. Також електричні параметри електромаПрототипом запропонованого способу нагріву гнітних систем, які забезпечують процес розливки та розливки рідких металів є спосіб розливки меметалу, вибирають виходячи з умов регулювання талів в двохіндукторних магнітодинамічних устазаданого технологією розходу металу при мінімановках, який поєднує індуктування в каналах з мельному виділенні тепла в каналах. При переході талом електричного струму і дію на метал на розливну металу з одного носка .на другий редодаткового магнітного поля. При цьому електриверсують напрямок електромагнітних сил за рахучний струм забезпечує нагрів металу в каналах, а нок взаємної комутації напруги живлення електропри взаємодії його з магнітним полем в металі магнітних систем, що забезпечують як нагрів створюються додаткові електромагнітні сили, під металу в ванні, так і його розливку. Напрямок течії дією яких здійснюється управління течією металу металу в поруч розташованих каналах, обумовлев каналах і передача тепла із каналів в ванну, а ної дією електромагнітних сил, узгоджують між також розливка металу. [Магнитодинамические собою, а також з природною течією, за рахунок насосы для жидких металлов. Наукова думка. вибору необхідного співвідношення початкових Киев. - 1989. - с.27-28]. фаз напруги живлення електромагнітних систем. Недоліком цього способу є обмежена можлиНа Фіг. показано три електрично і гідравлічно вість управління течією металу в каналах і теплозв'язаних між собою контури, замкнутих навколо масообміном між каналами та ванною, особливо обмоток індукторів, хрестоподібні розгалуження при безперервних процесах розливки металу. Це каналів, схему дії електромагнітних сил і напрямок обумовлено тим, що в прототипі можливо здійснитечії металу в каналах. ти лише такі потоки металу в каналах, котрі забезНа Фіг. індукційні канали 1 створюють з ванпечують або режим нагріву, або режим розливки ною 2 три електрично і гідравлічно зв'язаних між металу. В режимі розливки всі потоки металу в собою замкнутих контури 3, 4, 5 з рідким металом, каналах направлені в сторону зливного носка і в яких розташовані індуктори Інд.1, Інд.2, Інд.3. відсутні потоки металу, які виносять із каналів пеКожний з них має джерело живлення, що дозволяє регрітий метал до ванни. Отже, в режимі розливки регулювати напругу. На місці з'єднання каналів металу неможливо ефективно здійснювати нагрів поряд розташованих контурів 3, 4, 5 створено два металу в ванні, що є необхідним відповідно до хрестоподібних взаємно перпендикулярних розгатехнології, наприклад, при подачі легуючих домілуження з прямоточними каналами 6 і 7, які з'єдшок і корекції хімічного складу металу або для нують ванну 2 зі зливними носком 8 і 9. На місті компенсації тепловитрат. хрестоподібних розгалужень каналів розташовані В основу винаходу поставлена задача - ствоелектромагніти 10 і 11, які мають незалежні джерити магнітодинамічний спосіб нагріву і розливки рела живлення. рідких металів, котрий забезпечує незалежне Перед розливкою металу в ванну установки управління як процесом передачі підігрітого в казаливають рідкий метал з відомими властивостяналах металу в ванну, його нагрівом і температуми. Включають напругу живлення індукторів Інд.1, рою в ванні, так і розходом металу, що розливаІнд.2, Інд.3. В замкнутих каналах індукується елекється відповідно до вимог технології його тричний струм І1, І2, І3, під дією якого відбувається розливки. нагрів металу в каналах. За рахунок електродинаПоставлена мета досягається тим, що магнімічних ефектів в каналах створюється природна тодинамічний спосіб нагріву та розливки рідких циркуляція металу, завдяки чому перегрітий в ка 5 65885 6 налах метал виноситься в ванну. Однак ефективнюється на протилежний напрямок дії електромагність природної циркуляції металу в каналах низьнітних сил F1 і F2. В цьому режимі тепломасообміка. Тому для ефективного управління процесом ном між каналами і ванною управляють під дією передачі в ванну перегрітого в каналах металу електромагнітної сили F2, а розливною управлястворюють додаткові електромагнітні сили для ють завдяки електромагнітній силі F1. При цьому чого включають електромагніт 10. Створюється діють на метал періодично або безперервно віделектромагнітне поле В1, котре в хрестоподібному повідно до умов технології розливки металу. розгалужені каналів взаємодіє з електричним Відповідно до цього способу всі електромагніструмом в рідкому металі. При відповідності натні системи мають незалежні джерела живлення. прямку електричного струму і магнітного поля, Тому можливі різні варіанти регулювання теплової показаних на Фіг.1, створюється електромагнітна потужності і величини електромагнітних сил. сила F1, яка направлена в сторону ванни. Під дією В запропонованому способі електричні парацієї сили створюються циркуляційні потоки (V), які метри електромагнітних систем, що забезпечують виносять перегрітий в каналах метал в ванну. Змірозливку металу, вибирають із умов регулювання нюючи напругу живлення електромагнітних сисзаданого технологічного розходу металу. При тем, тобто величину електричного струму в канацьому на індукторах підтримують потужність котра лах і магнітного поля, можна змінювати величину забезпечує мінімальне виділення тепла в каналах. електричної сили F1 та ефективно управляти тепВ режимі розливки частина тепла, що виділяломасообміном між каналами і ванною, а також ється в каналах, поступає з металом в металопризбільшувати або зменшувати інтенсивність нагріву йомник і не повертається у ванну. Крім цього, під металу в каналах і ванні. час розливки метал можуть легувати і подавати у Найбільша ефективність передачі тепла із каванну різні домішки у вигляді феросплавів. При налів у ванну досягається при транзитній течії мецьому в ванні може знижуватися температура металу в каналах. Для виключення зустрічних потоків талу. Для компенсації цього зниження та підтрита ослаблення течії металу в поряд розташованих мання заданої температури розливки збільшують гідравлічно зв'язаних контурах напрямок течії мепотужність електричних систем, які забезпечують талу, в каналах узгоджують з дією як природних подачу в ванну перегрітого в каналах металу. Елеелектродинамічних, так і додаткових електромагніктричні параметри цих систем вибирають із умов тних сил. забезпечення заданої технологією інтенсивності В режимі розливки металу, наприклад, по злинагріву металу в ванні та підтримання необхідної вному носку 9 включають напругу живлення електемператури його розливки. Таким чином, запротромагніта 11. Створюється магнітне поле В2 та понований спосіб нагріву і розливки рідких металів виникає електромагнітна сила F2, направлена в бік забезпечує незалежне управління технологічними зливного носка 9. Під дією цієї сили рідкий метал параметрами металу: нагрівом і розходом, в тому нагнітається до зливного носка і далі поступає в числі при безперервних процесах розливки. Це металоприйомник (на Фіг.1 не показано). Змінююдосягається за рахунок того, що в хрестоподібних чи напругу живлення двох поряд розташованих розгалуженнях індукційних каналів в рідкому меіндукторів Інд.2 і Інд.3 та електромагніта 11, можна талі створюють протилежно направлені електрозмінювати величину електромагнітної сили F2 і магнітні сили, одну з яких спрямовують у бік ванни управляти розходом рідкого металу в режимі розта використовують для управління тепломасообливки. Електромагнітна сила F2 направлена проміном між каналом і ванною, а другу - спрямовутилежно силі F1. Циркуляційні потоки в каналах від ють у бік зливного жолоба і використовують для сили F2 узгоджуються з напрямком течії від електуправління розходом металу, що розливається. ромагнітної сили F1. Це покращує тепломасообмін Вибір величини напруги живлення електромагнітміж каналом і ванною, зменшує температуру мених систем здійснюють відповідно до вимог техноталу в каналах, збільшує строк їх роботи. логії нагріву і розливки металу, а напрямок течії При переході на розливку металу в другий меметалу в каналах узгоджують в різних режимах і талоприйомник по носку 8 в хрестоподібних розгавстановлюють за рахунок вибору необхідного луженнях змінюють напрямок дії електромагнітних співвідношення фаз напруги живлення електромасил за рахунок, наприклад, реверсування напруги гнітних систем. живлення електромагнітів 10 і 11. При цьому змі 7 Комп’ютерна верстка О. Гапоненко 65885 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of magnetodynamic heating and casting of melted metal

Автори англійськоюPohorskyi Viktor Konstiantynovych, Dubodelov Viktor Ivanovych

Назва патенту російськоюСпособ магнитодинамического нагрева и разливки расплавленного металла

Автори російськоюПогорский Виктор Константинович, Дубоделов Виктор Иванович

МПК / Мітки

МПК: H05B 6/02

Мітки: магнітодинамічний, спосіб, нагріву, металів, рідких, розливання

Код посилання

<a href="https://ua.patents.su/4-65885-magnitodinamichnijj-sposib-nagrivu-i-rozlivannya-ridkikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Магнітодинамічний спосіб нагріву і розливання рідких металів</a>

Попередній патент: Спосіб виготовлення радіаційно-захисних виробів

Наступний патент: Спосіб одержання пластмасових сцинтиляторів

Випадковий патент: Спосіб лікування хворих з трофічними виразками