Пристрій для синтезу високодисперсних карбідів металів перехідної групи

Номер патенту: 67258

Опубліковано: 10.02.2012

Автори: Івлієв Анатолій Іванович, Сизоненко Ольга Миколаївна, Тафтай Едуард Іванович

Формула / Реферат

Пристрій для синтезу високодисперсних карбідів металів перехідної групи, що містить заповнений робочою органічною рідиною циліндричний корпус з кришкою, позитивним електродом, який розміщений по осі корпусу і складається з робочої та неробочої частин, днищем, яке є негативним електродом, та патрубок відводу газу, що розміщений на кришці, який відрізняється тим, що він оснащений перегородкою з отворами, яка встановлена всередині у верхній частині корпусу, та стрижнем, що встановлений у нижній частині днища співвісно з позитивним електродом і є негативним електродом, причому і стрижень, і позитивний електрод встановлені з можливістю переміщення уздовж осі, а робоча частина позитивного електрода виконана у вигляді стрижня, на якому встановлена порожниста насадка у вигляді зрізаного конуса, на бічній поверхні якої виконані наскрізні вертикальні пази, висота яких дорівнює 2-3 величинам міжелектродного проміжку, при цьому верхня частина днища виконана з осьовим конусним отвором, а мінімальна відстань між боковими поверхнями конусної насадки та конусного отвору днища дорівнює міжелектродному проміжку, при цьому діаметр внутрішньої поверхні верхньої частини корпусу, дорівнює 1,25-2,0 діаметра внутрішньої поверхні нижньої частини корпусу, а як робочу органічну рідину використано суспензію, яка складається з порошку металу перехідної групи в вуглеводній рідині.

Текст

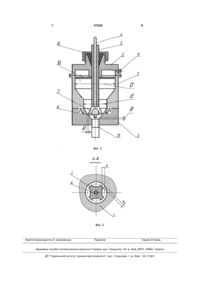

Пристрій для синтезу високодисперсних карбідів металів перехідної групи, що містить заповнений робочою органічною рідиною циліндричний корпус з кришкою, позитивним електродом, який розміщений по осі корпусу і складається з робочої та неробочої частин, днищем, яке є негативним електродом, та патрубок відводу газу, що розміщений на кришці, який відрізняється тим, що він оснащений перегородкою з отворами, яка встановлена всередині у верхній частині корпусу, та стрижнем, що встановлений у нижній частині дни U 2 (19) 1 3 кришкою, позитивним електродом, який розміщений по осі корпусу і складається з робочої та неробочої частин, днищем, яке є негативним електродом, та патрубок відводу газу, що розміщений на кришці. До причин, що перешкоджають одержанню необхідного технічного результату слід віднести те, що унаслідок процесу седиментації великі частинки металу суспензії осідають на днищі реактора, що знижує їх кількість в зоні обробки. Крім того, конструкція відомого пристрою не передбачає захист від викиду робочої органічної рідини з синтезованими твердими нановуглецевими структурами через патрубок відводу газу, що приводить до втрати оброблюваного матеріалу. В основу корисної моделі поставлено задачу удосконалити пристрій для синтезу високодисперсних карбідів металів перехідної групи шляхом введення нових конструктивних елементів та зміни конструктивного виконання елементів пристрою, що дозволить забезпечити здійснення високовольтних імпульсних розрядів в зоні обробки як в осьовому, так і в радіальному напрямках та підвищити кількість вихідних частинок металів, що знаходяться в зоні обробки високовольтними імпульсними розрядами, і за рахунок цього збільшити вихід синтезованих високодисперсних карбідів металів перехідної групи. Поставлена задача вирішується тим, що в пристрої для синтезу високодисперсних карбідів металів перехідної групи, що містить заповнений робочою органічною рідиною циліндричний корпус з кришкою, позитивним електродом, який розміщений по осі корпусу і складається з робочої та неробочої частин, днищем, яке є негативним електродом, та патрубок відводу газу, що розміщений на кришці, згідно з корисною моделлю, що він оснащений перегородкою з отворами, яка встановлена всередині у верхній частині корпусу, та стрижнем, що встановлений у нижній частині днища співвісно з позитивним електродом і є негативним електродом, причому і стрижень, і позитивний електрод встановлені з можливістю переміщення уздовж осі, а робоча частина позитивного електрода виконана у вигляді стрижня, на якому встановлена порожниста насадка у вигляді зрізаного конуса, на бічній поверхні якої виконані наскрізні вертикальні пази, висота яких дорівнює 2-3 величинам міжелектродного проміжку, при цьому верхня частина днища виконана з осьовим конусним отвором, а мінімальна відстань між боковими поверхнями конусної насадки та конусного отвору днища дорівнює міжелектродному проміжку, при цьому діаметр внутрішньої поверхні верхньої частини корпусу, дорівнює 1,25-2,0 діаметра внутрішньої поверхні нижньої частини корпусу, а як робочу органічну рідину використано суспензію, яка складається з порошку металу перехідної групи в вуглеводній рідині. Ознака "Пристрій оснащений перегородкою з отворами, яка встановлена всередині у верхній частині корпусу", дозволяє обмежити зону розвитку високошвидкісних гідропотоків і виключити викид робочої органічної рідини з синтезованими 67258 4 твердими нановуглецевими структурами через патрубок відводу газу. Ознаки "оснащений стрижнем, що встановлений у нижній частині днища співвісно з позитивним електродом і є негативним електродом, причому і стрижень, і позитивний електрод встановлені з можливістю переміщення уздовж осі" дозволяють забезпечити можливість регулювання осьового та радіального міжелектродних проміжків, що дозволяє здійснювати дію на оброблювану суспензію в умовах високих імпульсних тисків ударних хвиль. Ознаки "робоча частина позитивного електрода виконана у вигляді стрижня, на якому встановлена насадка у вигляді зрізаного конуса, на бічній поверхні якої виконані наскрізні вертикальні пази, висота яких дорівнює 2-3 величинам міжелектродного проміжку" дозволяють з однієї сторони локалізувати дію електричних розрядів, а з другої вертикальні пази сприяють зниженню гідравлічного опору при розвитку гідродинамічних явищ, що супроводжують електричний розряд у рідині. У зв'язку з цим підвищується швидкість гідродинамічних потоків, що додатково активізує процеси співударяння частинок металу і взаємодію їх з нановуглецем, що виділяється. Висоту вертикальних пазів встановлено дослідним шляхом з урахуванням високого гідравлічного опору на цій ділянці. Ознака "Верхня частина днища виконана з осьовим конусним отвором, а мінімальна відстань між боковими поверхнями конусної насадки та конусного отвору днища дорівнює міжелектродному проміжку" дозволяє реалізувати пробій радіального міжелектродного проміжку. Ознака "діаметр внутрішньої поверхні верхньої частини корпусу, дорівнює 1,25 - 2,0 діаметра внутрішньої поверхні нижньої частини корпусу" дозволяє забезпечити велику кількість більш великих частинок металу, що знаходяться у в вуглеводній рідині у нижній частині корпусу пристрою. Це інтенсифікує процес диспергування та дозволить підвищити ефективність синтезу високодисперсних карбідів перехідних металів. Співвідношення діаметрів нижньої і верхньої частин корпусу є оптимальним так, як при діаметрі верхньої частини менш ніж 1,25 діаметра нижньої частини геометрія корпусу близька до циліндричної, а при більш 2,0 відбувається збільшення об'єму суспензії, що знаходиться в цій частині корпусу, тому значна частина оброблюваної суспензії віддалена від зони обробки. Ознака "Як робочу рідину використано суспензію, яка складається з порошку металу перехідної групи в органічній рідині" дозволяє здійснити процес пластичної деформації та диспергування вихідних частинок металу дією ударних хвиль, які супроводжують високовольтні імпульсні розряди в рідині. Використання органічної рідини в цих умовах призводить до створення активного нановуглецю та його взаємодії з диспергованими частинками металу. Саме використання суспензії, яка складається з порошку металу перехідної групи в органічній рідині, дозволить здійснити процес синтезу високодисперсних карбідів в пристрої, що заявляється. 5 Суть корисної моделі пояснюється кресленням, де на фіг.1 зображено повздовжній розріз пристрою, на фіг.2 - переріз по А-А. Пристрій для синтезу високодисперсних карбідів металів перехідної групи, містить заповнений робочою рідиною циліндричний корпус 1 з кришкою 2, днищем 3 та позитивним електродом, який встановлений по осі корпусу 1 з можливістю переміщенні уздовж осі і складається з неробочої частини у вигляді струмопровідного стрижня 4, що закритий ізолюючою оболонкою 5, та робочої частини - у вигляді стрижня 6, на якому встановлена насадка 7 у вигляді зрізаного конуса, на бічній поверхні якої виконані наскрізні вертикальні пази, висота h яких дорівнює 2-3 величинам міжелектродного проміжку R (фіг.2). Днище 3 є негативним електродом. На кришці 2 розміщені конусний пристрій 8 для притиску позитивного електрода та патрубок відводу газу 9. В верхній частині корпусу 1 встановлена перегородка 10 з отворами. Стрижень 11, що є негативним електродом, встановлений в нижній частині днища 3 співвісно з стрижнем 6 позитивного електрода на відстані від нього, що дорівнює міжелектродному проміжку R, з можливістю переміщення уздовж осі. Струмопровідний стрижень 4, днище 3 та стрижень 11 з'єднані з генератором імпульсних струмів (на кресленні не показано). Верхня частина днища 3 виконана з осьовим конусним отвором, а мінімальна відстань між боковими поверхнями конусної насадки 7 та конусного отвору днища дорівнює міжелектродному проміжку R. Внутрішні поверхні верхньої і нижньої частини корпусу 1 виконані циліндричними, причому діаметр верхньої частини D дорівнює 1,25-2,0 діаметра нижньої частини d. Як робочу рідину використано суспензію, яка складається з порошку металу в вуглеводній рідині. Пристрій для синтезу високодисперсних карбідів металів перехідної групи працює таким чином. Заповнюють корпус пристрою суспензією, яка складається з порошку металу перехідної групи в вуглеводній рідині. Шляхом переміщення стрижня 4 позитивного електрода уздовж осі пристрою встановлюють заданий між електродний проміжок R між конусною насадкою 7 та боковою поверхнею конусного отвору днища 3 та фіксують позитивний електрод за допомогою конусного пристрою 8. Потім шляхом переміщення стрижня 11 встановлюють заданий міжелектродний проміжок R між торцями стрижня 11 та стрижня 6 позитивного електрода. Пристрій підключають до генератора імпульсних струмів та на стрижень 4 позитивного електрода подають імпульси високої напруги, які 67258 6 забезпечують електричний пробій міжелектродних проміжків між боковими поверхнями конусної насадки 7 і конусного отвору днища 3 та стрижнями 6 і 11. Обробка суспензії здійснюється дією на неї високовольтними імпульсними розрядами. Інтенсивна механічна дія ударних хвиль, що супроводжують високовольтні імпульсні розряди, на частинки металу приводить до його пластичної деформації та сприяє модифікації поверхні частинок за рахунок зміни структури, руйнування оксидних і адсорбованих шарів на їх поверхні. При обробці суспензії високовольтний електричний розряд впливає не тільки на частинки металу, але і на вуглеводну рідину. Оскільки це суміш вуглеводнів, при електророзрядній дії довгі вуглеводневі ланцюги розриваються з утворенням активного нановуглецю різних алотропних модифікацій та водню Наслідком цих процесів є ініціація твердофазних реакцій між нановуглецем, який інтенсивно утворюється в результаті деструкції вуглеводневої рідини, та частинками подрібненого перехідного металу, що приводить до синтезу високодисперсних карбідів металів перехідної групи. Конструктивне виконання камери дозволяє забезпечити велику кількість більш великих частинок металу, що знаходяться у вуглеводній рідині, у нижній частині корпусу пристрою. Це інтенсифікує процес диспергування та дозволить підвищити ефективність синтезу високодисперсних карбідів перехідних металів. Гази, що утворились при дії на суспензію високовольтних імпульсних розрядів, відводяться через патрубок 9 на кришці 2. Перегородка 10 з отворами дозволяє обмежити зону розвитку високошвидкісних гідропотоків і виключити викид робочої органічної рідини з синтезованими твердими нановуглецевими структурами через патрубок 9 відводу газу. Після досягнення заданого рівня величини питомої інтегральної енергії, пристрій вимикають від генератора імпульсних струмів, знімають кришку 2 та добувають з пристрою оброблену суспензію, з якої видаляють частину органічної рідини, що залишилась, та отримують високодисперсні карбіди перехідних металів. Таким чином, використання пристрою для синтезу високодисперсних карбідів металів перехідної групи, що заявляється, дозволить забезпечити здійснення високовольтних імпульсних розрядів в зоні обробки як в осьовому, так і в радіальному напрямках та підвищити кількість вихідних частинок металів, що знаходяться в зоні обробки високовольтними імпульсними розрядами, і за рахунок цього збільшити вихід синтезованих високодисперсних карбідів металів перехідної групи. 7 Комп’ютерна верстка Л. Ціхановська 67258 8 Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for synthesis of finely dispersed carbides of transition metals

Автори англійськоюSyzonenko Olha Mykolaivna, Ivliev Anatolii Ivanovych, Taftai Eduard Ivanovych

Назва патенту російськоюУстройство для синтеза высокодисперсных карбидов металлов переходной группы

Автори російськоюСизоненко Ольга Николаевна, Ивлиев Анатолий Иванович, Тафтай Эдуард Иванович

МПК / Мітки

МПК: C01B 31/00, B22F 9/00, B01J 3/06

Мітки: групи, карбідів, перехідної, пристрій, синтезу, високодисперсних, металів

Код посилання

<a href="https://ua.patents.su/4-67258-pristrijj-dlya-sintezu-visokodispersnikh-karbidiv-metaliv-perekhidno-grupi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для синтезу високодисперсних карбідів металів перехідної групи</a>

Попередній патент: Спосіб визначення функціонального стану нирок у новонароджених з критичними станами у ранньому неонатальному періоді

Наступний патент: Спосіб виробництва ніздрюватого газобетону, що твердіє в середовищі вуглекислого газу

Випадковий патент: Установка для випробування виробів на віброміцність на резонансній частоті