Спосіб визначення геометричних параметрів краплі для розрахунку поверхневого натягу, щільності і крайового кута змочування металевих розплавів

Номер патенту: 70584

Опубліковано: 15.10.2004

Автори: Харлашин Петро Степанович, Левицька Тетяна Олександрівна

Формула / Реферат

Спосіб визначення геометричних параметрів краплі для розрахунку щільності, поверхневого натягу і крайового кута змочування металевих розплавів, що включає вимір геометричних параметрів по фронтальній проекції рідкої краплі, розміщеної на плоскій підкладці, який відрізняється тим, що додатково фіксують горизонтальну проекцію краплі і на ній будують окружність радіусом, рівним половині максимального діаметра фронтальної проекції краплі, і при незначній відмінності побудованої окружності від горизонтальної проекції експеримент продовжують далі, а при значному розходженні симетричність забезпечують, регулюючи позицію краплі на краплеутримувачі, і по горизонтальній проекції розраховують середній максимальний діаметр і кількісно визначають ступінь несиметричності краплі, потім переносять максимальний діаметр на фронтальну проекцію краплі, за якою і визначають висоту над екватором.

Текст

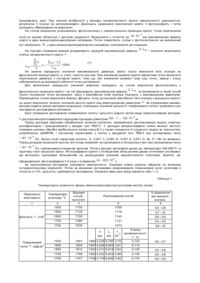

Винахід відноситься до вимірювальної техніки і може бути використаним для визначення в лабораторних умовах фізико-хімічних властивостей розплавів, що включають визначення щільності, поверхневого натягу і крайового кута змочування. Для визначення поверхневого натягу тугоплавких металів і сплавів при високих температурах використовується метод ваги крапель [1]. Для цього беруть стержень досліджуваного металу і за допомогою електронно-променевого чи плазмового нагрівання утворюють на його кінці краплю. Краплі, які відірвалися, попадають у металевий приймач, що охолоджується, і кристалізуються. За результатами зважування n крапель визначають вагу однієї краплі, а далі за формулою розраховують поверхневий натяг. Цей метод дає суттєву помилку при визначенні поверхневого натягу рідких металів. Відомий метод характеризується невисокою точністю, тому що вага висячої краплі не дорівнює вазі краплі, що відірвалася. Метод максимального тиску в газовій бульбашці знайшов широке застосування при вивченні поверхневого натягу і щільності розплавів при високих температурах. Він заснований на вимірі максимального тиску, необхідного для продавлювання бульбашки інертного газу через капіляр, занурений на визначену глибину в досліджуваний розплав. Метод точний, але дуже трудомісткий у виконанні, тому що необхідно здійснювати підбір нейтральних щодо розплаву капілярів і виготовлення капіляра ножової товщини [1-3]. Найбільш близьким за технічною сутністю до винаходу є метод нерухомої, чи лежачої краплі, що полягає в обчисленні щільності, поверхневого натягу і крайового кута змочування розплавлених матеріалів за результатами вимірів геометричних параметрів рідкої краплі досліджуваної речовини, розміщеної на плоскій підкладці з матеріалу, що не реагує з цією речовиною [1, 4]. Цей метод дає найбільш точні результати і широко застосовується при високотемпературних дослідженнях, тому він узятий за прототип. Дуже важливо, щоб під час досліду крапля зберігала форму тіла обертання з віссю, проведеною вертикально через вершину краплі, а крайовий кут змочування був однаковим по всьому периметрі. Отже, усі відомі методики розрахунку щільності, поверхневого натягу і крайового кута змочування за формою нерухомої краплі справедливі тільки для симетричних крапель. Тому сферична симетрія, тобто горизонтальна установка краплі в пічному просторі і наявність строгої окружності в основі краплі є обов'язковою умовою методу лежачої краплі і критерієм успішного проведення експерименту. Тільки при дотриманні його можна говорити про наявність у краплі максимального діаметра, а невиконанням цієї умови можна пояснити явну розбіжність результатів обчислення поверхневого натягу цим методом, виконаного різними авторами. Дані відрізняються на 5-10%. У прототипі за поведінкою зразків і краплею, що утворюється, спостерігають через спеціальне оглядове вікно в бічній стінці печі. При температурі формування краплі роблять витримку не менш 5 хвилин для встановлення рівноваги, після чого фотографують краплю з п'ятикратним збільшенням. І тільки після охолодження і розгерметизації печі підкладку із затверділим зразком витягають з печі й оцінюють ступінь симетричності краплі, і якщо наприкінці досліду експериментатором була відзначена деяка асиметричність краплі, чи слід це однозначно оцінювати як невдалий експеримент, можливо, вже в процесі остигання капля зазнала змін, а в момент зйомки фотокамерою була симетричною. Цей спосіб не дозволяє під час експерименту суди ти про симетричність краплі за однією фронтальною проекцією, отже, неможливо одержати точне значення максимального діаметра, з огляду на те, що помилка в соті і тисячні частки міліметра значно спотворює результати. Тобто визначення симетричності краплі тільки наприкінці досліду не є достатнім. В основу винаходу поставлене завдання удосконалити спосіб визначення щільності, поверхневого натягу і крайового кута змочування методом лежачої краплі, у якому застосування нової дії дозволить підвищити точність вимірів за рахунок забезпечення утворення симетричної краплі й усунення труднощів при визначенні геометричних параметрів краплі. Для рішення поставленого завдання у способі визначення геометричних параметрів краплі для розрахунку щільності, поверхневого натягу і крайового кута змочування металевих розплавів, що містить вимір геометричних параметрів по фронтальній проекції рідкої краплі, розміщеної на плоскій підкладці, відповідно винаходу, додатково фіксують горизонтальну проекцію краплі і на ній будують окружність радіусом, рівним половині максимального діаметра фронтальної проекції краплі, і при незначній відмінності побудованої окружності від горизонтальної проекції експеримент продовжують далі, а при значній розбіжності симетричність забезпечують, регулюючи позицію краплі на каплеутримувачі, і по горизонтальній проекції розраховують середній максимальний діаметр і кількісно визначають ступінь несиметричності краплі, потім переносять максимальний діаметр на фронтальну проекцію краплі, за якою і визначають висоту над екватором. Відомо, що недотримання умови симетричності краплі призводить до суперечливих і помилкових результатів. Відповідно винаходу, застосування горизонтальної проекції краплі дозволяє не тільки якісно, але й кількісно судити про симетричність краплі, що утворилася, і про доцільність проведення подальшого експерименту, а також дозволяє уникнути ряду тр уднощів і помилок при визначенні позиції максимального діаметра на фронтальній проекції і висоти над ним. Застосування горизонтальної проекції в методі лежачої краплі дає можливість значно підвищити точність і надійність результатів. Суть винаходу пояснюють фігури, де схематично на фіг.1 показана фронтальна проекція краплі і визначення Ії максимального діаметру(2L) та висоти(h), на фіг.2 проекція краплі і спосіб ії обмірювання. Спосіб здійснюється наступним чином: краплю, що сформувалася, на каплеутримувачі фотогра фують за допомогою двох оптичних систем, що володіють однаковим збільшенням. Одна оптична система дає вид краплі зверху, інша - її фронтальну проекцію. Вид зверху являє собою окружність, діаметр якої відповідає максимальному діаметру краплі. По горизонтальній проекції якісно оцінюють симетричність краплі, для цього вимірюють максимальний діаметр на фронтальній проекції, розділяють його навпіл і визначають радіус окружності. Розчином циркуля, рівним цьому радіусу, на проекції краплі зверху будують окружність, центр якої збігається з центром краплі. Порівнюючи спроектовану окружність з побудованою, можна судити про симетричність краплі. Якщо спроектована окружність незначно відрізняється від побудованої, то експеримент продовжують далі. При значній розбіжності у випадку несиметричності краплі симетричності домагаються, регулюючи її позиції на каплеутримувачі. Домігшись одержання симетричної краплі, її фотогра фують і потім проводять обмірювання на мікроскопі. На столик мікроскопа установлюють фотопластинку з горизонтальною проекцією краплі. Точка перетинання -3 ліній на окулярі збігається з центром окружності. Визначають з точністю до 1,5 × 10 мм максимальний діаметр краплі в двох взаємоперпендикулярних напрямках. Потім повертають столик з фотопластинкою на визначений кут і вимірюють 2L у дво х взаємоперпендикулярних напрямках, повторюючи цю операцію. 2 × L cp На підставі отриманих вимірів розраховують середній максимальний діаметр і кількісно визначають a. ступінь несиметричності краплі n å ai L cp - L i (1) × 100% L cp n Не знаючи середнього значення максимального діаметра, важко строго визначити його позицію на фронтальній проекції краплі, а, отже, і висоту над ним. При маленькій кривизні краплі неможливо точно визначити перетинання діаметра з контуром краплі, тому що при маленькій кривизні існує ряд точок, зверху і знизу наближаються до відповідної дійсності точки доторкання. Для визначення середнього значення діаметра поміщають на столик мікроскопа фотопластинку з 2 × L cp фронтальною проекцією краплі і на ній відкладають максимальний діаметр , встановлюючи в такий спосіб строге положення точки доторкання. Одну з рівнобіжних ліній окуляра з'єднують з максимальним діаметром. Переміщаючи столик мікроскопа вперед, фіксують точку доторкання рівнобіжної лінії окуляра з вершиною краплі і на шкалі мікроскопа читають значення висоти краплі над екваторіальним діаметром h . За отриманими даними, використовуючи відомі методики розрахунку, знаходимо значення щільності, поверхневого натягу і крайового кута змочування досліджуваної речовини. Було проведене дослідження поверхневого натягу і щільності рідкого заліза вище запропонованим методом. a cp = i=0 ; ai = , , У дослідах використовувалася корундова підкладка діаметром (1 0 ... 1 ...... 1 5 ) × 10 м. Перед дослідом підкладка оброблялася соляною кислотою, промивалася дистильованою водою, спиртомрекліфікатором і прожарювалася у вакуумі при 1600°С. У дослідах використовували залізо високої чистоти, отримане шляхом обробки карбонільного заліза класу В-3 у струмі очищеного й осушеного водню за технологією, розробленою ЦНИИЧМ, і наступним переплавом у злитки у вакуумній печі ТВВ-5 при залишковому тиску -2 -3 ~ 6,7 × 10 Па. Залізо після переплаву містило, %: 0,001 С, 0,002 Si, 0,001 S, 0,001 О; As, Р і Мn не виявлені. Перед досвідом внутрішній простір печі опору тривалий час дегазували в холодному стані при залишковому тиску -3 ~ 6,7 × 10 Па і заповнювали очищеним аргоном. Потім у вакуумі прогрівали зразок до температури 500-800°С і в гарячому стані запускали аргон. Фотографували краплі з п'ятикратним збільшенням двома оптичними системами, що володіють однаковим збільшенням на репродукційні штрихові зверхконтрастні пластинки. Краплю, що 2 сформувалася, фото графували 3-4 рази з інтервалом (4, ... 6,0 ) × 10 с. За пропонованою методикою оцінювали симетричність. Отримані знімки крапель обміряли на великому інструментальному мікроскопі. Потім за відомими методиками розраховували поверхневий натяг розплавів з точністю ±1,0%, щільність, крайовий кут змочування. Отримані нами дані представлені в табл.1 і 2. Таблиця 1 Температурна залежність фізико-хімічних властивостей розплавів чистого заліза Обумовлені властивості Температура розплаву, °С 1 2 1550 1600 1650 1700 1750 Щільність r , кг/м 3 Відомий спосіб, прототип 3 7150 7130 7100 7080 7030 Пропонований спосіб 4 7200 7178 7145 7121 7072 h, мм Поверхневий натяг s , мДж/м 2 1550 1600 1650 1700 1750 1847 1834 1812 1788 1747 1860 4,236 1847 4,226 1823 4,212 1800 4,202 1756 4,179 L, мм a, см -2 6,790 6,804 6,818 6,824 6,846 3,79 3,81 3,84 3,88 3,95 Ступінь асиметричності a ,% 0,123 0,114 0,135 0,145 0,174 % відхилення від середніх значень 5 0,5 ¸ 0,8 0,7 ¸ 1,0 0,6 ¸ 0,9 0,5 ¸ 0,9 0,8 ¸ 1,0 0,6 ¸ 0,7 0,5 ¸ 0,8 0,6 ¸ 0,8 0,5 ¸ 0,9 1550 1600 1650 1700 1750 Крайовий кут змочування q , град 140 137 132 129 125 143 140 136 133 129 0,7 ¸ 1,4 0,7 ¸ 1,5 0,8 0,8 ¸ 1,6 0,8 ¸ 1,6 Таблиця 2 Резу льтати в изначення щільності і пов ерхнев ого натягу розплав ів найбіль ш розпов сюджених компо нентів металу ргійних систем r , кг/м3 Симв ол елеме нта прототип Геометричні парам етри крап лі для в изначення капілярно ї постійни й Пропонов аний прототип спосіб Пропонов аний спосіб h, мм L, мм a , -2 см h, мм L, мм s , мД ж/м2 Сту пінь асиметричності a a , прототип -2 Пропонов аний спосіб см ,% Fe Si Mn Сu 7180 2460 5975 8270 7210 2490 6060 8340 4,213 4,392 4,019 3,849 6,840 6,638 7,022 7,196 3,81 2,98 4,90 5,77 4,242 4,395 4,023 3,821 6,778 6,628 7,016 7,226 3,79 2,93 4,87, 5,92 1850 810 1175 1405 1865 833 1220 1380 0,422 0,298 0,256 0,346 Пропонов аний спосіб 0,127 0,116 0,1 20 0,132 Ni Co Cr 7880 7800 6350 8000 7900 6410 4,168 4,197 4,189 6,864 6,834 6,848 4,11 3,96 4,00 4,170 4,192 4,261 6,862 6,840 6,842 4,10 3,99 3,95 1880 1930 1555 1910 1940 1590 0,278 0,376 0,423 0,134 0,109 0,196 прототип Перегрів над темпера ту рою лікв іду су ( Dt ) на 50°С. Розрахунок ступеня несиметричності краплі здійснювався в такий спосіб. Розраховували середній максимальний діаметр краплі. L1 L2 L3 6,78 6,78 6,79 6,77 6,78 6,78 За L4 L5 L6 L7 Відомий спосіб, прототип 6,84 6,83 6,84 6,84 Пропонований спосіб 6,78 6,79 6,80 6,79 L8 L9 L10 L cp h 6,87 6,88 6,88 6,84 4,21 6,80 6,80 6,80 6,77 4,24 пропонованими формулами (1) розраховували несиметричність краплі a i , а потім і середній ступінь несиметричності краплі. максимального діаметра a1 a2 a3 0,88 0,88 0,73 0,29 0,14 0,14 a4 a5 a6 a7 Відомий спосіб, прототип 0 0,14 0 0 Пропонований спосіб 0,14 0 0,14 0 для кожного a8 a9 a 10 a cp 0,43 0,58 0,58 0,422 0,14 0,14 0,14 значення 0,127 Таким чином, метод лежачої краплі, з урахуванням викладеного способу контролю симетричності краплі і визначення максимального діаметра і висоти краплі над екваторіальним діаметром, стає універсальним і дає найбільш точні, надійні результати вимірів. Його варто рекомендувати для високотемпературних досліджень поверхневих властивостей, щільності і крайового кута змочування розплавів. Джерела інформації, прийняті до уваги при експертизі: 1. Филиппов С.И., Арсентьев П.П., Яковлев В.В., Крашенинников М.Г. Физико-химические методы исследования металлургических процессов. - Изд-во "Металлургия", 1968. - с.551. 2. Кунин Л.Л. Поверхностные явления в металлах. - М.: Металлургиздат, 1955. - c.304. 3. Пугачевич П.П. Некоторые вопросы измерения поверхностного натяжения металлических расплавов методом максимального давления в газовом пузырьке / В сб. Поверхностные явления в металлургических процессах. - М.: Металлургиздат, 1963. - С.172-177. 4. Иващенко Ю.Н., Богатыренко Б.Б., Еременко В.Н. Современное состояние метода лежащей капли для определения поверхностного натяжения металлических расплавов / В. сб. Физико-химические основы металлургических процессов. - М.: Металлур гиздат, 1964. – 444с.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determining the geometric parameters of a melted metal drop for measuring the surface tension, density, and limiting wetting angle

Автори англійськоюKharlashyn Petro Stepanovych

Назва патенту російськоюСпособ определения геометрических параметров капли расплавленного металла для измерения поверхностного натяжения, плотности и краевого угла смачивания

Автори російськоюХарлашин Петр Степанович

МПК / Мітки

МПК: G01N 13/00

Мітки: визначення, краплі, поверхневого, натягу, щільності, кута, розплавів, геометричних, розрахунку, параметрів, змочування, металевих, спосіб, крайового

Код посилання

<a href="https://ua.patents.su/4-70584-sposib-viznachennya-geometrichnikh-parametriv-krapli-dlya-rozrakhunku-poverkhnevogo-natyagu-shhilnosti-i-krajjovogo-kuta-zmochuvannya-metalevikh-rozplaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення геометричних параметрів краплі для розрахунку поверхневого натягу, щільності і крайового кута змочування металевих розплавів</a>

Попередній патент: Плита підлоги і спосіб її виготовлення

Наступний патент: Спосіб підвищення вмісту металевих компонентів на поверхні легованих аморфних сплавів на основі fe

Випадковий патент: Свинцево-кислотна акумуляторна батарея