Спосіб одержання покриттів для підлоги і стін з ефектом нерівномірного глянцю

Формула / Реферат

1. Спосіб одержання покриттів для підлоги і стін з ефектом нерівномірного глянцю, відповідно до якого одержують підкладковий шар (10), який відрізняється тим, що для досягнення ефекту глянцю наносять нерівномірно захисні шари (20, 22, 24), що містять перший шар (20) і другий шар (22, 24), при цьому вказаний вище перший шар наносять переривчасто на згаданий підкладковий шар (10), сушать, потім другий шар (22) і/або (24), призначений для часткового чи повного покриття першого шару (20), з іншим матовим ефектом наносять переривчасто без повного перекриття щонайменше двох захисних шарів з різними характеристиками, можливо з позиційним накладенням на елементи декоративної обробки підкладкового шару і/або на елементи рельєфу, при цьому ступінь глянцю згаданих вище захисних шарів варіюють в межах від 5 до 90 (під кутом 60 градусів), а товщина нанесених таким чином шарів лежить у межах від 3 до 50 мм.

2. Спосіб за п. 1, який відрізняється тим, що вказаний вище підкладковий шар, на який передбачається наносити нерівномірний глянець, роблять гладким чи рельєфним, причому рельєф отримують механічним чи хімічним способом, і цей шар виконують гнучким або твердим.

3. Спосіб за п. 1 або 2, який відрізняється тим, що друкують і/або виконують шляхом включення інших матеріалів (мозаїчні вставки) декоративні елементи підкладкового шару, що знаходиться під нерівномірно нанесеними захисними шарами (20, 22, 24).

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що одержують доповнювальні градації ефекту матової поверхні або частковим перекриттям першого (20) і другого (22) шарів, або нанесенням одного чи більше захисних шарів (24).

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що виконують технологічну операцію сушіння гарячим повітрям або інфрачервоним випромінюванням після кожного нанесення захисного шару.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що згадані вище захисні шари фарбують.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що наносять різні захисні шари з нерівномірним глянцем шляхом виконання щонайменше однієї переривчастої технологічної операції, вибраної з групи:

- нанесення покриттів повітряним шабером;

- нанесення покриттів через трафаретну сітку;

- геліографічне нанесення покриттів;

- флексографічне нанесення покриттів;

- нанесення покриттів на валковій установці.

8. Спосіб за п. 7, який відрізняється тим, що наносять різні захисні шари в процесі виконання виробничої технологічної операції, відмінної від тієї, у процесі виконання якої наносять підкладковий шар (10).

Текст

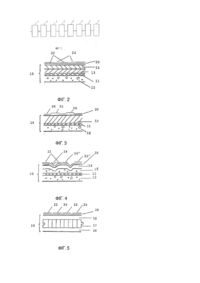

Винахід є поліпшеним способом одержання покриттів для підлоги і стін з контрастним, матовим або глянцевим декоративним ефектом, що може комбінуватися з іншими декоративними ефектами (малюнки, рельєфне тиснення, текстура чи структура) характерними для даного типу продукту. Винахід також стосується продукту, одержаного за допомогою цього способу. Для задоволення попиту споживачів покриття для підлоги, особливо зносостійкі типи покриттів, зазнають постійних змін, як з декоративної точки зору, тобто в основному малюнок і рельєфне тиснення (механічне тиснення чи хімічне текстурування), так і з погляду властивих матеріалу міцністних характеристик (зносостійкість, еластичність, і т.д.). Ефекти, що при цьому досягаються, різні по своїй природі, але звичайно є ; результатом сполучення (поєднання) малюнка, рельєфного тиснення та інших оптичних ефектів. У цьому зв'язку існує тенденція до створення місцевих ефектів, що, переважно в поєднанні з малюнком і тисненням, виділяють одні ділянки відносно інших шляхом створення ефекту нерівномірного глянцю. Для надання поверхні матового і глянцевого ефектів існуючий рівень техніки зазвичай пропонує місцеве текстур ування продукту механічними засобами, за допомогою спеціальних інструментів, що і створюють ефект матової поверхні. Сучасні вимоги до експлуатаційних властивостей, з погляду міцнісних характеристик, а також стійкості до хімічних впливів вимагають нанесення спеціального поверхневого захисту з більш високими експлуатаційними властивостями, ніж основний матеріал. На жаль, нанесення цих поверхневих шарів знищує матові ефекти, одержувані механічним текстуруванням. Крім того, слід взяти до уваги існуючі технології обробки поверхонь або нанесення поверхневих шарів, особливо по великій ширині. Проте, запропоновані рішення, не повинні вести до зниження характеристик існуючого матеріалу або до неспівмірно великих вкладах у нове обладнання. У документі WO 99/39042 описують покриття для підлоги і стін з .контрастним глянцевим ефектом, що містить, як мінімум, один шар із зносостійкими частинками, такими як глинозем. Описувана технологія включає використання тверднучих смол, таких як смоли на уретановій основі, у залежності від наявності або відсутності ви щезгаданих часток. Цей спосіб вимагає, як мінімум, одну операцію хімічного текстурування і включає часткове перекриття ще одним шаром, що накладається за допомогою валка на елементи рельєфу, що має інший глянцевий ефект для створення контрасту. Ін ше рекомендоване рішення складається з накладання одного суцільного захисного поверхневого шару й одного переривчастого поверхневого шару на тиснений рельєф. Така технологія нанесення покриття на елементи тиснення, також відома як «плямисте покриття» ("kisscoating"), особливо складне для виконання. Погано відрегульоване обладнання може призвести до нерівномірності кінцевого продукту по товщині, що, у свою чергу, може привести або до втрати контакту, або до знищення тисненого рельєфу, що в обох випадках, перешкоджає одержанню бажаного ефекту. Для фа хівця є очевидним, що дана технологія дозволяє одержувати тільки два типи глянцю. Задачею даного винаходу є усунення вищезгаданих недоліків. Зокрема, пропонується економічний і легкий у виконанні спосіб, що дозволяє одержувати покриття з ефектом мультиконтрастності, а також із високою зносостійкістю шляхом диференціального нанесення різноманітних поверхневих шарів з різними характеристиками. Інші те хнічні параметри, деталі і переваги даного винаходу будуть приведені далі в описі переважного способу втілення винаходу. Відповідно до даного винаходу підкладковий шар покриття для підлоги і стін спочатку створюють за стандартними технологіями, які добре відомі фахівцям, а ефект глянцевої поверхні потім досягається шляхом нерівномірного нанесення, без повного перекриття ще, як мінімум, двох захисних поверхневих шарів з різними характеристиками, можливо з позиційним накладенням на елементи декоративної обробки підкладочного шара. За допомогою таких те хнологій одержують продукт, у якому ефект нерівномірного глянцю досягається за допомогою комбінації захисних поверхневих шарів. Сам підкладочний шар, на який передбачається наносити декоративні елементи з ефектом нерівномірного глянцю, може бути гладким, мати рельєфне тиснення, виконане хімічним чи механічним способом, і може мати як гнучку, так і тверду форму. Декоративні елементи на підкладочному шарі можуть бути віддрукувані, можуть складатися з включень інших матеріалів (мозаїчні вставки), або можуть бути результатом застосування інших стандартних те хнологій. Продукт може бути виготовлений на стандартному обладнанні для одержання покриттів для підлоги шириною до 4м і більше. Покриття може бути виконане із синтетичних матеріалів, таких як ПВХ і поліолефіни, напівсинтетичних матеріалів типу лінолеум, а також може являти собою ламіновані продукти або дерево. Спочатку на підкладковий шар наноситься перший суцільний або переривчастий захисний шар, потім проводять технологічну операцію сушіння. Потім наносять другий переривчастий захисний шар, що створює ефект матової поверхні, відмінний від того ефекту, що створюється першим шаром. При бажанні, другий шар може частково перекривати перший шар, якщо перший шар переривчастий. Якщо ж перший шар суцільний, то таке часткове перекриття неминуче. Додаткові градації ефекту матової поверхні (наприклад, що знаходяться між найбільш глянцевим і найбільш матовим шарами) можуть бути досягнуті або і шляхом часткового перекриття першого і другого шарів, або шляхом накладення одного чи більше, додаткових захисних шарів. Після кожного нанесення захисного поверхневого шару виконують технологічну операцію сушіння. Сушіння виконується або з використанням гарячого повітря, або інфрачервоного випромінювання. Після сушіння проводять технологічну операцію отверждення, переважно за допомогою ультрафіолетового випромінювання чи електронним променем. Плями нерівномірного глянцю можуть позиційно накладатися на декоративні елементи покриття і/або можуть позиційно накладатися на елементи рельєфу. Ступінь глянцю захисного шару з е фектом нерівномірного глянцю може варіюватися в межах від 5 до 90 (під 60 градусів). Товщина нанесених у такий спосіб шарів може знаходитися в межах від 3 до 50мм. Нанесення різних захисних шарів з ефектом нерівномірного глянцю може бути виконане за допомогою однієї чи декількох, вказаних нижче технологічних операцій (беручи до уваги той факт, що може виявитися бажаним, хоча не обов'язково, виконання першого захисного шару суцільним): - нанесення покриттів повітряним шабером; - нанесення покриттів через трафаретну сітку; - геліографічне нанесення покриттів; - флексографічне нанесення покриттів; - нанесення покриттів на валковій установці. На додаток до характерного глянцю нанесені покриття можуть бути кольоровими. Як це буде пояснено детальніше далі по тексту, рекомендована технологія дозволяє створювати контрастний ефект матово-глянцевої поверхні з двома чи більш типами глянцю. Окремі захисні шари містять кольорові чи безбарвні смоли, які умовно використовуються як поверхневі покриття для того, щоб накладати один шар із властивим йому глянцем таким чином, щоб він контрастував із глянцем сусіднього шару. На противагу технології «плямистого покриття», рекомендована технологія дозволяє покривати як виступи, так і западини тисненого рельєфу. Смола, що міститься в захисних шарах, вибирається зі стандартних отверджуваних смол, особливо смол, що отвержджуються під впливом ультрафіолетового випромінювання чи електронного променя, що можуть бути вибрані з групи, що складається з таких смол: поліуретанова, меламінова, епоксидна, акрилова чи модифікована іономерна, і т.д. Смоли, отвержджувані при високій температурі, також можуть використовува тися, хоча з ними працювати складніше. Включення в ці композиції присадок, створюючих матовий ефект, не веде неодмінно до зниження зносостійкості, а може навіть її підвищувати, що створює можливість широкого використання різних технологій і продуктів для застосування даного методу. Винахід буде описано більш докладно на конкретному прикладі його втілення, також із прикладами його технологічної реалізації з посиланнями на додані фігур. Фігура 1 ілюстр ує технологічні кроки виробничої лінії відповідно до даного винаходу. Фігура 2 схематично показує поперечний переріз полотнини кінцевого продукту, отриманого безупинним способом, відповідно до першого варіанта втілення. Фігура 3 показує те ж, що і Фігура 2, але відповідно до другого варіанта втілення. Фігура 4 відрізняється від двох попередніх фігур тим, що на ній показаний продукт із рельєфним тисненням, але також отриманий безупинним способом. Фігура 5 схематично показує поперечний переріз продукту типу «дерев'яного і паркетного покриття», отриманого способом роздільного виготовлення. На різних фігура х однакові цифрові позначення вказують на ідентичні чи ι схожі елементи, з яких складається зроблений продукт. Детальний опис одного переважного втілення винаходу Виробнича лінія, схематично показана на Фігурі 1, виконує такі наступні технологічні кроки: - стандартне одержання шару-основи 1; - перше нанесення 2 поліуретанової смоли; Це нанесення може бути виконане практично за будь-якою традиційною технологією - нанесення покриття повітряним шабером, нанесення покриття на валковій установці або покриття через трафаретну сітку, методом геліографії чи флексографії; - сушіння 3. Можна виконувати сушіння гарячим повітрям і/або використовувати установки з інфрачервоним обігрівом; - ствердження 4. Для цієї мети можна задіяти стандартні технології, що використовують ультрафіолетове випромінювання або електронні промені; - друге переривчасте нанесення 5 поліуретанової смоли методом геліографії або флексографії; - сушіння 6, переважно тим же способом, що і на технологічному кроці 3; - отвердження 7, переважно тим же способом, що і на те хнологічному кроці 4; - нанесення третього (необов'язкового) переривчастого покриття з і поліуретанової смоли. Слід зазначити, що посилання на поліуретан є ілюстративною, і можуть бути використані інші смоли або їхні композиції, особливо смоли отверджувані ультрафіолетовим випромінюванням або електронним променем. На Фігурах з 2 по 5 цифра 10 позначає складений підкладковий шар, цифрою 20 позначений перший поверхневий шар, що може бути безперервними чи переривчастим, у залежності від конкретного випадку і який відповідає першому нанесенню 2 на Фігурі 1. Цифрою 22 позначений другий поверхневий шар, що неодмінно є переривчастим, і який відповідає другому нанесенню 5 на Фігурі 1. Цифрою 24 позначений другий поверхневий шар, відповідний третьому і (необов'язковому) нанесенню 8 на Фігурі 1. У прикладах, приведених на Фігурах 2 і 3 підкладковий шар 10 може, наприклад, містити шар скловолокна 11, просочений піною 12, шар з підвищеною : щільністю 13 і стандартний зносостійкий шар 14. На такий тип плоскої основи 10 наноситься, як зазначено на Фігурі 2, безперервний шар 20 матового поліуретану, переривчастий шар 22 із сильним глянцем і переривчастий шар 24 із середнім глянцем. Фігура 3 відрізняється від Фігури 2 тим, що шар 20 переривчастий, але шари 22 і 24, проте, перекривають пробіли, що залишилися при нанесенні шару 20. У випадку, коли ми маємо справу з продуктом, де є рельєфне тиснення - Фігура 4, над шаром 15 піни виконували стандартну технологічну операцію нерівномірного спінювання - «несуча подушка» ("cushion-floor"). Зносостійкий шар 14 відслідковує рельєф, не заповнюючи його, що реалізується шляхом застосування відповідних стандартних технологій для нанесення таких зносостійких шарів на рельєфну поверхню. Перший поверхневий шар 20 наноситься безперервно, також зберігаючи рельєф за допомогою тих же технологій. Потім наносяться шари 22 і 24, наприклад, тільки на виступаючі частини рельєфу - шар 22 і як на виступаючі частини, так і в заглиблення рельєфу - шар 24. За умови, що шар 20 безперервний, при бажанні є можливість, як видно в правій частині Фігури 4, залишити пробіли між шарами 24' і 22' як на виступаючих частинах, так і в заглибленнях рельєфу, утвореного шаром 20. Дерев'яне паркетне покриття, як показано на Фігурі 5, відрізняється від Фігури 2 тільки структурою нижнього шару 10, що тут є композиційним матеріалом, сформованим з нижнього шару 16, проміжного шару 17 і листа (смуги) дерева 18. Приклади втілення, що ілюструють винахід Нижче приведені склади композицій, використовувані в різних прикладах. Склад Алі фатичний поліуретан (а) на водній основі Алі фатичний акрилатний (b) поліуретан (с) Трипропіленгликоль діакрилат Протиспінююча присадка (d) Зволожувач (e) Модифікатор в'язкості (f) Присадка для матового ефекту (g Фотоініціатор (h) А 100 0.2 0.2 0.5 2 В 100 0.2 0.2 0.3 2 2 С 100 0.2 0.2 0.2 3 2 D 100 40 0.2 Ε 100 40 0.2 2 2 100 40 0.2 4 2 Ці складові продаються виробниками під торговими або фірмовими назвами a) Neorad R450 Zeneca b) Ebecryl 294 UCB с) TPGD A UCB d) Byk 022 Byk Chemie e) Byk 346 Byk Chemie Fluorad FC 430 3M f) Coatex Rheo 2000 Coatex g) Acemat+s100 Degussa h) Irgacure 184 Ciba Приклад 1 (продукт із плоскою поверхнею, як на Фігурі 2) Шар-основа виготовляється за стандартними технологіями, добре відомими фахівцям. Перший поліуретановий шар (сполука 3) накладають безперервно на шар-основу за допомогою валкової установки (товщина 10 мікронів/матовість 15), Поліуретан сушать гарячим повітрям. Другий поліуретановий шар (склад А) потім наносять методом геліографії (товщина 10 мікрон/глянець 80). Поліуретан знову сушать гарячим повітрям. Третій поліуретановий шар (сполука В) наносять геліографічним валком таким чином, що він позиційно доповнює другий поліуретановий шар (товщина 10 мікрон/глянець 50). Також сушать гарячим повітрям. Третій поліуретановий шар остаточно отверджують під ультрафіолетом (потужність випромінювання 160Вт/см 2). Приклад 2 (продукт із плоскою поверхнею, як на Фігурі 3) Перший поліуретановий шар (сполука 3) наносять геліографічним валком (товщина 10 мікрон/матовість 15). Суша ть гарячим повітрям. Другий поліуретановий шар (склад А) наносять методом геліографії таким чином, що він позиційно доповнює перший поліуретановий шар (товщина 10 мікронів/матовість 80). Сушать гарячим повітрям. Третій поліуретановий шар (склад В) наносять методом геліографії таким чином, що він позиційно доповнює перший і другий поліуретанові шари (товщина 10 мікрон/матовість 50). Сушать гарячим повітрям. Остаточно отверджують ультрафіолетом. Приклад 3 (продукт із тисненим рельєфом на поверхні, як на Фігурі 4) Перший поліуретановий шар (склад F) безперервно наносять геліографічним валком (товщина 10 мікрон/матовий ефект 15). Потім отверджують ультрафіолетом. Другий поліуретановий шар (склад D) наносять методом геліографії (товщина 10 мікрон/глянець 80). Отверджують ультрафіолетом. Третій поліуретановий шар (склад Е) наносять методом геліографії таким чином, що ним позиційно доповнюють другий поліуретановий шар і позиційно накладають на елементи рельєфу (товщина 10 мікрон/матовість 50). Отверджують ультрафіолетом. Остаточно отверджують ультрафіолетом.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for floor-finish and wall-finish with differential gloss decoration effect

Назва патенту російськоюСпособ получения покрытий для пола и стен с эффектом неравномерного глянца

МПК / Мітки

Мітки: покриттів, ефектом, стін, підлоги, глянцю, одержання, нерівномірного, спосіб

Код посилання

<a href="https://ua.patents.su/4-72043-sposib-oderzhannya-pokrittiv-dlya-pidlogi-i-stin-z-efektom-nerivnomirnogo-glyancyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання покриттів для підлоги і стін з ефектом нерівномірного глянцю</a>

Попередній патент: Цифровий вимірювач температури

Наступний патент: Спосіб очистки води

Випадковий патент: Спосіб лікування та профілактики рецидиву кровотечі при неварикозних ураженнях шлунково-кишкового тракту