Спосіб одержання зливка та пристрій для його реалізації

Номер патенту: 55822

Опубліковано: 15.02.2005

Автори: Пустовалов Юрій Пантелійович, Малишев Володимир Олександрович

Формула / Реферат

1. Спосіб одержання зливка, що включає залив у виливницю металу з надлишком, замороження верхньої частини зливка при підживленні через ливникову систему та кристалізацію зливка, який відрізняється тим, що надлишок розплавленого металу Δm визначають за математичним виразом:

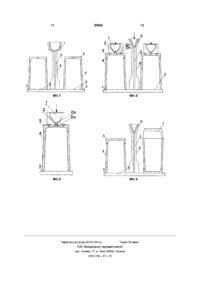

Δm = (0,0005 - 0,04) m3n,

де: m3 - маса зливка;

n - кількість зливків на піддоні для сифонного розливу;

n = 1 для розливу зверху.

2. Спосіб за п. 1, який відрізняється тим, що підживлення через ливникову систему здійснюють протягом 0,0002-0,099 часу повного затвердіння зливка у виливниці.

3. Спосіб за п. 1, який відрізняється тим, що через 0,1-0,95 тривалості повного затвердіння розплаву у виливниці зливок прискорено охолоджують.

4. Спосіб за п. 1 або 3, який відрізняється тим, що через 0,3-0,95 тривалості повного затвердіння розплаву у виливниці зливок повертають навколо горизонтальної осі на кут не менше 70°.

5. Спосіб за п. 4, який відрізняється тим, що прискорене охолодження здійснюють шляхом виймання зливка із виливниці й не пізніше, ніж через 0,95 тривалості повного затвердіння розплаву, зливок пластично деформують.

6. Пристрій для реалізації способу за п. 1, який має піддон з установленими на ньому однією або декількома виливницями і ливникову систему, який відрізняється тим, що він додатково обладнаний сполученою з виливницею місткістю для розплаву, розташованою вище верхньої точки утворення зливка, а у верхній частині кожної виливниці розташований холодильник.

7. Пристрій за п. 6, який відрізняється тим, що ливникова система виконується з сифонного проводу та центрової, над якою розташована місткість для розплаву.

8. Пристрій за п. 6, який відрізняється тим, що місткість для розплаву розташована над виливницею.

9. Пристрій за п. 6 або 8, який відрізняється тим, що у розташованому у верхній частині виливниці холодильнику є отвір, розмір якого зв'язаний з розміром мінімального перерізу у ливниковій системі співвідношенням:

Д0 ≤ ДсК20/К2с,

де: Д0 - діаметр отвору у верхній частині виливниці або в кришці-холодильнику, см;

Дс - діаметр отвору у мінімальному перерізі ливникової системи, см;

К0 і Кс - коефіцієнти затвердіння розплаву в матеріалі виливниці та ливникової системи у рівнянні затвердіння металу за законом квадратного кореня, см/хв1/2.

10. Пристрій за п. 6, який відрізняється тим, що місткість має об'єм не менший, ніж потрібно розплаву для компенсації усадочної порожнини за час τта закристалізованого розплаву, а τ визначається із співвідношення:

τ= R2c/K2c, хв,

де: Rc - радіус отвору, вписаного у мінімальний переріз ливникової системи, см;

Кс - коефіцієнт затвердіння розплаву у ливниковій системі за законом квадратного кореня, см/хв1/2.

Текст

1 Спосіб одержання зливка, що включає залив у виливницю металу з надлишком, замороження верхньої частини зливка при підживленні через ливникову систему та кристалізацію зливка, який відрізняється тим, що надлишок розплавленого металу Д т визначають за математичним виразом Дт=(0,0005 0,04)т 3 п, Де т з - маса зливка, п - КІЛЬКІСТЬ зливків на ПІДДОНІ ДЛЯ сифонного роз ливу, п=1 для розливу зверху 2 Пристрій для реалізації способу за п 1, який має піддон з встановленими на ньому однією або декількома виливницями і ливникову систему, який відрізняється тим, що він додатково обладнаний сполученою з виливницею ємністю для розплаву, розташованою вище верхньої точки утворення зливка 3 Спосіб за п 1, який відрізняється тим, що підживлення через ливникову систему здійснюють протягом 0,0002 - 0,099 часу повного затвердіння зливка у виливниці 4 Спосіб за п 1, який відрізняється тим, що через 0,1 - 0,95 тривалості повного затвердіння розплаву у виливниці зливок прискорено охолоджують 5 Спосіб за пп 1, 4, який відрізняється тим, що через 0,3 - 0,95 тривалості повного затвердіння розплаву у виливниці зливок повертають навколо Винахід стосується металургії чорних і кольорових металів та може бути використаний при відливанні зливків зверху або сифонним способом Відомим Є спосіб відливання зливка [1], що горизонтальної осі на кут не менше 70° 6 Спосіб за п 4, який відрізняється тим, що прискорене охолодження здійснюють шляхом виймання зливка із виливниці, й не пізніше, ніж через 0,95 тривалості повного затвердіння розплаву, зливок пластично деформують 7 Пристрій за п 2, який відрізняється тим, що при сифонному розливі ємність для розплаву розташована над центровою 8 Пристрій за п 2, який відрізняється тим, що ємність для розплаву розташована над виливницею 9 Пристрій за пп 2, 8, який відрізняється тим, що розмір отвору у виливниці пов'язаний з розміром мінімального перерізу у ливниковій системі співвідношенням Д0 R c / K c [хв]] дЄ Re - радіус отвору, вписаного у мінімальний перетин ливникової системи, см, Кс - коефіцієнт затвердіння розплаву в ливниковій системі за законом квадратного кореня, см/хв1/2 Теоретичні основи та висновки щодо цієї умови такі ж, як описані вище для визначення діаметра ливникової системи при підживленні із МІСТКОСТІ, розташованої над виливницею, тільки виявлена залежність пов'язує час підживлення зливка з радіусом ливникової системи, де розплав, живлячий зливок, замерзає раніш над усе Випробування способу і устаткування були проведені в умовах діючого металургійного виробництва Із мартенівської печі ємністю 350т були ВІДЛИТІ 56 зливків сталі марки Ст Зсп масою по 6 тонн в розширені униз глуходонні виливниці з випором у верхній частині (кришці), 9 зливків (№№1 - 9) відлито зверху, а 36 зливків (№№10 - 45) відлито сифоном на чотирьох місцевих піддонах При відливанні зверху на торці виливниці (кришці) розміщували футеровану МІСТКІСТЬ З діаметром розливального стакана 50мм, СПІВВІСНИМ з отвором в кришці 100мм Після заповнення виливниці заливали у МІСТКІСТЬ 100кг надлишку розплаву, з якого 70кг пішло на компенсацію усадки до замороження розплаву в отворі в кришці, а 60кг - наморозилося за цей час у МІСТКОСТІ І у стакані Зливки №№1 - 3 через 0,1, №№4 - 5 через 0,4 і №№7 - 9 через 0,8 часу повного затвердіння розплаву у виливниці виймалися із виливниць і охолоджувалися водою із душируючого пристрою, після чого прокатувалися холодним всадом на блюми перерізом 200х220мм, а потім на сортовий прокат - куток №16, який піддавали 100% контролю УЗК Прокат із зливків №№4 - 9 мав у нижній частині дрібні дефекти, зафіксовані при жорстокому контролі УЗК, прокат із останніх зливків мав дефекти тільки у зливку №3, а прокат зливків №№1 і 2 дефектів УЗК не мав Головна обрізь розкатів усіх дев'яти зливків становила 2%, а донна 3% Зливки №№10 - 45 відпивалися сифонним способом на чотирьохмісцевих піддонах і підживлювалися із розміщеної над центровою футерованоі МІСТКОСТІ, що вміщує 400кг розплаву, з них 280кг йшло на компенсацію об'ємної усадки за час затвердіння розплаву в сифонних проводах діаметром 50мм, а 120кг заморожувалося у МІСТКОСТІ Зливки №№10 - 21 через 0,1 часу повного затвердіння розплаву виймалися із виливниць, охолоджувалися на повітрі та через 0,5 часу повного затвердіння розплаву поверталися навколо горизонтальної осі на 94° (клали на бік) Після повного охолодження ці зливки нагрівалися у колодязях за чинною технологією і прокатувалися на блюми перерізом 200х200мм, а потім на куток №20 Зливки №№22 - 33 виймалися із виливниць через 0,1 часу повного затвердіння розплаву, а через 0,7 часу повного затвердіння розплаву поміщалися у нагрівальні колодязі і через 0,9 часу повного затвердіння розплаву прокатувалися на блюми перерізом 200x220 мм, а потім на куток №20 Зливки №№34 - 45 виймалися із виливниць через 0,5 часу повного затвердіння розплаву у виливниці й відразу прокатувалися (обминаючи колодязі) на блюми перерізом 200х220мм, а потім на куток №20 Увесь прокат зі зливків №№10 - 45 проконтрольований 100% УЗК Ні В одному з розкатів не зафіксовані дефекти Головна обрізь розкатів усіх зливків становила 2%, а донна - 3% Як приклад виконання способу, прийнятого за прототип, були ВІДЛИТІ 4 зливки з підігрівом розплаву в центровому і сифонному проводах Розрахунки за наведеною у формулі винаходу залежністю показали, що центрова повинна мати потужну індукційну піч діаметром 600мм і висотою 2 метри Розплав у виливниці твердіє удовж всіх стінок, і щоб рівень розплаву в центровій був на рівні ледве вище верхньої точки знаходження розплаву усередині зливка (згідно з прототипом) необхідно, щоб центрова мала у верхній частині значно більший перетин ливникового проводу, ніж у нижній частині Діаметр сифонного проводу становив 600мм у верхній частині й поступово зменшувався до 100мм у нижній У процесі заповнювання виливниці розплавом і у початковий період після м заповнення відбувається прискорене затвердіння 55822 10 розплаву на поверхні виливниці, яка не обігрівається По мірі нарощування шару закристалізованого розплаву посилюються лікваційні та сегрегаційні процеси, їх продукти переміщуються у верхні горизонти зливка і там накопичуються Отже уповільнення процесу кристалізації призводить до утворення зони додатної ліквацм, а зосередження сегрегатов по осі зливка - позаосьової зони від'ємної ліквацм, що погіршує якість зливка Прокат з відлитих за прототипом зливках мав дефекти, зафіксовані при контролі УЗК До того ж час отримання зливка за заявленим способом з кристалізацією у виливниці без прискореного охолодження і пластичною деформацією у 2 рази коротший, а маса зливка менша лише на 1 - 3,5% При використанні прискореного охолодження, а тим більш при прокатці з рідкою серцевиною, час отримання зливка за заявленим способом з подальшою пластичною деформацією скорочується у 2 - 10 разів Таким чином продуктивність запропонованого способу у 2 - 20 разів більша, ніж прийнятого за прототип У зливках, відлитих за заявленим способом, зони від'ємної ліквацм немає, а додатна ліквація виявляється у вигляді невеликої лікваційної плями в нижній третині зливка, котра фіксується при жорстокому контролі Якщо цієї плями треба позбавитися, спосіб передбачає виймання зливка із виливниці, прискорене охолодження і поворот зливка на кут більш 70° (укладання на бік чи голову) або пластичну деформацію через 0,1 - 0,95 часу повного затвердіння металу Таким чином, вищенаведена сукупність ознак вирішує поставлене завдання Запропонований спосіб і устаткування для його реалізації дозволяють скоротити час кристалізації і зменшити енерговитрати у процесі отримання зливка, виключаючи нагрівання ливникової системи, а також - зменшити додаткові витрати на нагрівання зливка перед пластичною деформацією, не погіршуючи його якості, а покращуючи и що забезпечує зниження собівартості зливка і підвищення продуктивності процесу Використана література 1 Патент України №26120, B22D 27/04, 07 06 99 Бюл №3 2 Авторське свідоцтво СРСР №1685593, B22D 7/00,27/04,23 10 91 Бюл №39 11 12 55822 ФІГ.1 Фіг.2 Фіг.З Фіг.4 Підписано до друку 05 05 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for production an ingot

Автори англійськоюMalyshev Volodymyr Oleksandrovych, Pustovalov Yurii Panteliiovych

Назва патенту російськоюСпособ получения слитка и устройство для его реализации

Автори російськоюМалышев Владимир Александрович, Пустовалов Юрий Пантелийович

МПК / Мітки

Мітки: реалізації, спосіб, пристрій, одержання, зливка

Код посилання

<a href="https://ua.patents.su/6-55822-sposib-oderzhannya-zlivka-ta-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання зливка та пристрій для його реалізації</a>

Попередній патент: Спосіб одержання прокатних виробів із розширеного графіту та установка для його здійснення

Наступний патент: Спосіб видалення хрому та/або нікелю з рідких шлаків

Випадковий патент: Синергетичний блок очищення води aquaterra-82