Спосіб утилізації металів

Формула / Реферат

1. Спосіб утилізації металів, що знаходяться, по суті, у дрібнозернистих металевих фракціях, який включає такі етапи:

а) подачу зазначених, по суті, дрібнозернистих металевих фракцій (50) до полум'я (25) пальника (20),

б) агломерування зазначених дрібнозернистих фракцій за допомогою тепла, виділюваного полум'ям (25), без істотної зміни їхнього хімічного складу, з одержанням, по суті, металевого агломерованого продукту (60), і

в) утилізацію зазначеного агломерованого продукту (60).

2. Спосіб за п. 1, який відрізняється тим, що у зазначений пальник подають окиснювальний газ з вмістом O2 щонайменше 21%.

3. Спосіб за п. 2, який відрізняється тим, що у зазначений пальник подають окиснювальний газ з вмістом O2 щонайменше 90%.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що зазначені дрібнозернисті металеві фракції (50) є порошком феросиліцію, ферохрому або заліза.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що зазначені дрібнозернисті металеві фракції (50) мають діаметр, менший ніж приблизно 5 мм, а краще - менший ніж приблизно 1 мм.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що етап в) утилізації зазначеного агломерованого продукту (60) передбачає подачу зазначеного продукту до печі.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що утилізацію на зазначеному етапі в) проводять у печі одного з таких типів: дугова піч, індукційна піч, відбивна піч чи електронагрівальна піч.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що процес агломерації на етапі б) регулюють за допомогою зміни щонайменше деяких з таких параметрів: температура та швидкість зазначеного полум'я (25), енергетичний вміст чи густина зазначених дрібнозернистих фракцій (50), відношення окиснювального газу до палива в зазначеному пальнику (20), вміст кисню в зазначеному окиснювальному газі, витрата кисню та доданого палива, швидкість подачі зазначених дрібнозернистих фракцій та їхні характеристики, час проходження зазначених дрібнозернистих фракцій крізь зазначене полум'я, а також характеристики і конфігурація пальника, включаючи його нахил.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що процес агломерації на етапі б) ведуть таким чином, щоб щонайменше деяка кількість зазначених дрібнозернистих фракцій (50) розплавлялася лише частково.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що етап а) передбачає подачу зазначених дрібнозернистих фракцій (50), по суті, до центральної зони зазначеного полум'я (25).

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що зазначені дрібнозернисті фракції перемішані в рідині, а етап б) передбачає випаровування зазначеної рідини за допомогою зазначеного полум'я.

Текст

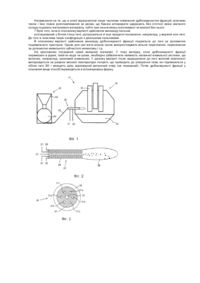

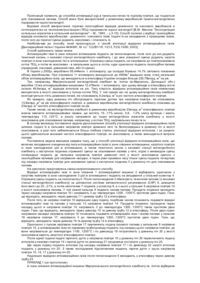

Даний винахід відноситься, у цілому, до способу утилізації металів та установки для утилізації металів або, конкретніше, до утилізації металів з дрібнозернистих металевих фракцій. У різних процесах металургійної промисловості з різних причин, у тому числі внаслідок здрібнювання і відсівання, утворюються великі кількості дрібнозернистих металевих фракцій, такі як пил, порошок чи крихти. Зони, у яких збираються дрібнозернисті металеві фракції, знаходяться також, наприклад, у газових фільтрах та мокрих скруберах. Маніпулювання такими фракціями та їх утилізація часто створюють складні та дорогі проблеми. Безупинно збільшується тиск як з боку громадськості, так і з боку промисловців, які вимагають знайти нові рішення цієї задачі. Раніше застосовуваний вихід з положення, який полягає у вивозі продукту на смітник, більш не вважається допустимим і в багатьох країнах вважається незаконним. Існуючі технічні прийоми для перетворення й утилізації вимагають великих витрат. З погляду економіки й охорони навколишнього середовища кращим рішенням зазначеної вище проблеми накопичення пилоподібного продукту часто є його утилізація. Однак у ряді випадків вона зводиться до одного з різновидів обробки поза підприємством, що включає в себе транспортування до відповідних заводів та процеси, додаткові стосовно до нормального технологічного ланцюжка. Через тенденцію пилоподібного продукту чи дрібнозернистих фракцій до загоряння дуже важко повернути їх безпосередньо в піч. Крім того, унаслідок низької маси цих речовин вони, змішуючись з відхідними газами, легко захоплюються ними з печі, знижуючи таким чином вихід продукту і створюючи загрозу навколишньому середовищу. Відоме рішення цих проблем полягає у гранулюванні чи брикетуванні пилоподібного продукту або дрібнозернистих фракцій для подальшої подачі їх у піч. Однак такий підхід супроводжується проблемою великих витрат на окрему установку для гранулювання та зв'язуючий агент. У тому випадку, коли дрібнозернисті фракції перемішують у шламі чи пульпі, як це має місце при видобуванні таких фракцій з мокрих скруберів, виникає проблема додаткових витрат на окрему установку для сушіння та утилізацію матеріалу відходів. Процеси утилізації металів описані в патентних документах ЕР-А1-0618419, US-A-5108496, US-A-6001148 і JP 8295956. Однак усі ці документи відносяться до процесів, у яких вихідний матеріал складається з неметалічних фракцій, таких як оксиди. Задача, на вирішення якої спрямований даний винахід, полягає у розробці способу й установки, призначених для утилізації металів, що містяться в дрібнозернистих металевих фракціях, який забезпечує усунення або, щонайменше, ослаблення впливу зазначених вище недоліків відомих те хнологічних прийомів. Винахід ґрунтується на реалізації того факту, що дрібнозернисті металеві фракції звичайно мають відомий склад і, отже, у формі металів можуть бути повернуті безпосередньо в те хнологічний процес без істотної зміни їхнього хімічного складу, у тому числі зі збереженням неокисленого стану протягом максимально можливого періоду часу. Таким чином, забезпечується можливість створення ефективного технологічного циклу усередині підприємства. Згідно з першим аспектом даного винаходу, пропонується спосіб утилізації металів відповідно до п.1 формули винаходу. При використанні способу й установки відповідно до винаходу вирішуються проблеми існуючого рівня техніки або їхній вплив, щонайменше, послабляється. За рахунок застосування в пальнику газу, збагаченого киснем, можна задовільним образом регулювати процес плавлення, уникаючи загоряння дрібнозернистих фракцій, введених у зазначену установку. До того ж «стосовно до способу і конструкції установки за винаходом було несподівано виявлено, що можна уникнути надлишкового окислювання кінцевого продукту. Це дозволяє здійснити утилізацію металів у легкий і економічно ефективний спосіб. Перелік фігур креслень Далі винахід описується у виді прикладу з посиланнями на прикладені креслення , з яких фіг.1 є спрощеною схемою установки відповідно — до винаходу для здійснення запропонованого способу утилізації металів з дрібнозернистих фракцій або пилоподібного продукту, фіг.2 є поздовжнім перерізом пальника, який застосовується в способі відповідно до винаходу, фіг.3 є поперечним перерізом пальника за фіг.2, фіг.4 ілюструє пилоподібний продукт дрібнозернистих фракцій, який застосовується в способі відповідно до винаходу, фіг. 5 ілюструє агломерат, одержаний у результаті використання способу відповідно до винаходу. Відомості, що підтверджують можливість здійснення винаходу Далі буде приведений детальний опис способу й установки відповідно до винаходу. На фіг. 1 показана загальна схема установки для утилізації металів, позначеної в цілому 10. У центральній частині установки знаходиться пальник 20, встановлений в бічній стінці печі 30, який є так званим киснево-паливним пальником. Відповідно, в пальник 20 по першій живильній лінії 21 подають паливо, таке як мазут, пропан, природний газ чи бутан, а по другій лінії 22 - кисень. Під терміном "кисень" у даному контексті мається на увазі газ із вмістом О2, що перевищує 21%, краще, так званий технічний кисень, що має вміст О2 90-99,5%. Дрібнозернисті фракції і пилоподібний продукт подають по третій живильній лінії 23. З подальшого опису буде очевидно, що спосіб за винаходом є застосовним до продуктів, що складаються, по суті, з металу, з діаметром частинок менше приблизно 5 мм. Таким чином, для застосування в рамках способу за винаходом, як сировинний матеріал можна використовува ти як дрібнозернисті фракції, так і пилоподібний продукт (під цими термінами звичайно мають на увазі, відповідно, продукти, одержані в результаті подрібнювання і спікання, і продукти, зібрані на фільтрах), а також інші сировинні матеріали з еквівалентними властивостями, такі як порошок. Докладніше пальник 20 буде описаний нижче з посиланнями на фіг.2 та 3. Третя живильна лінія 23 приєднана також до подавального пристрою, позначеного як 40. Він містить бункер 42, у який подають по суті дрібнозернисті 4 металеві фракції 50 (показані на фіг.4). З бункера 42 зазначені фракції направляються до компресійної ємності 44 і, далі, до третьої живильної лінії 23, приєднаної до пальника 20. За допомогою такої схеми забезпечується бажана продуктивність подачі дрібнозернистих фракцій до пальника 20. У типовій установці, показаній на фіг. 1, піч 30 є так званою дуговою піччю. Вона включає кілька електродів 32, що постачають піч електричною енергією, яку застосовують у звичайний спосіб для плавлення матеріалу в печі. Відповідно, в нижній частині печі накопичується розплав 34, що утворюється з матеріалу, поданого в піч 30. Тепер, з посиланнями на фіг.2 і 3, буде даний докладний опис пальника 20. Він має головний вузол, тобто пальникову насадку 24, до якої приєднані три подавальні лінії 21-23, показані на фіг. 1. Для пальникової насадки 24 передбачений, по суті, круглий поперечний переріз (див. фіг.3, де конфігурація подавальних ліній 21-23 видна більш детально). Паливо подають по першій подавальній лінії 21, яка має форму шести еквідистантно розташованих тр уб 21a-f. Ці тр уби розміщені на однаковій відстані від центральної осі насадки 24. Кисень подають через кільцевий зовнішній канал 22, тобто він оточує паливо, подане по трубах 21a-f. Зрештою, по тр убі 23, розташованій на осі пальника, подають дрібнозернисті фракції. Як уже згадувалося, пальник 20 вмонтований у бічну стінку печі 30. У кращому варіанті здійснення винаходу він може бути нахилений, тобто його можна розташовува ти під різними кутами стосовно горизонталі та вертикалі. Для одержання бажаних характеристик процесу плавлення можна застосовувати різні орієнтації. Далі докладніше буде описаний спосіб утилізації металів за винаходом. Спочатку дрібнозернисті фракції подають у бункер 42 подавального пристрою 40. Зазначені фракції, застосовані в описаному процесі (див. фіг.4), є металевими частинками з низьким вмістом оксидів. Зазвичай ці фракції мають діаметр частинок менш ніж 1 мм і вони можуть бути, наприклад, порошком феросиліцію, ферохрому чи заліза. З бункера дрібнозернисті фракції провалюються у компресійну ємність 44, тиск у якій встановлюють за допомогою газу, наприклад - стисненого повітря, азоту чи аргону, які виконують також функцію газу-носія. Під впливом тиску в компресійній ємності 44 дрібнозернисті фракції переносяться до киснево-паливного пальника 20 зі швидкістю, яка визначається рівнем тиску в компресійній ємності 44, кількістю дрібнозернистих фракцій у бункері 42 та іншими факторами. У типовій установці інжектування та плавлення проводили в дуговій печі з витратою (продуктивністю) 3,5 т/год. При цьому розплавлені дрібнозернисті фракції були чудо вими замінниками інших сировинних матеріалів, таких як добавки металобрухту та сплавів. Роботу киснево-паливного пальника 20 регулюють за рахунок кількості палива і кисню, подаваних, відповідно, через першу та другу подавальні лінії 21 і 22. Зазначені лінії приєднані у звичайний спосіб до джерел палива та кисню (не показані). З посиланнями на фіг.2 і 3 перейдемо до докладного опису роботи пальника 20. Дрібнозернисті фракції надходять по центральній живильній трубі 23 з витратою, регульованою подавальним пристроєм. Крізь труб 21a-f, що подають паливо (див. фіг.3), і кільцевий живильний канал 22 одночасно подають відповідно паливо і кисень, що утворює оболонку для палива. В результаті у полум'ї 25, властивості якого, такі як довжина, температура і т.д. регулюють витратою палива та кисню, утвориться паливно-киснева суміш. Чим більше вміст кисню, тим вища температура, причому в теоретичному варіанті температура полум'я складає 1900-2500 °С. При цьому дрібнозернисті фракції інжектуються у центральну зону полум'я 25. Як видно з фіг.2, інжектовані у полум'я 25 дрібнозернисті фракції агломеруються, тобто утворюються агломерати 60, які перевищують розмір частинок дрібнозернистих фракцій, поданих до пальника. Під час декількох експериментів, проведених відповідно до способу за винаходом, типовий розмір агломератів складав 3-8 мм. Агломерати 60 ферохрому, що мають зазначені розміри і були одержані за допомогою способу за винаходом з пилоподібного продукту чи дрібнозернистих фракцій з діаметром частинок менш 1 мм, показані на фіг.5. Процес агломерації регулюють за допомогою декількох параметрів, з яких можна відзначити температуру і швидкість полум'я 25, енергетичний вміст чи густину інжектованих дрібнозернистих фракцій, стехіометрію, тобто співвідношення газу-окислювача та доданого палива, вміст кисню в газі-окислювачі, витрату кисню та палива, швидкість інжектування дрібнозернистих 6 фракцій та їхні характеристики, час проходження дрібнозернистих фракцій крізь полум'я, а також характеристики та конфігурацію пальника, наприклад, його нахил. Щоб звести до мінімуму окислювання дрібнозернистих фракцій, варто мінімізувати плавлення матеріалу, що інжектується. Тому полум'я бажано відрегулювати таким чином, щоб плавилася тільки поверхня частинок дрібнозернистих фракцій, інжектованих крізь пальник. Передбачається, що при цьому полегшується процес агломерації, тобто дрібнозернисті фракції з рідкими поверхнями виявляють тенденцію до злипання одна з одною, утворюючи в такий спосіб бажані агломерати. Можливо вважати також, що паливо частково екранує дрібнозернисті фракції від кисню, зменшуючи тим самим рівень окислювання. Утворені агломерати падають на дно печі ЗО, де вони додаються до шихти 34. Згенероване в печі тепло переводить агломерати у розплав, перетворюючи їх таким чином у придатну для застосування форму. Перевага способу відповідно до винаходу полягає у тім, що рівень окислювання дрібнозернистих фракцій дуже низький. Однією з можливих причин цього явища може бути екранування дрібнозернистих фракцій від кисню газом-носієм, який краще має низький вміст кисню, тобто менш за 21%. Далі, з приводу описаних кращих варіантів способу й установки за винаходом слід зазначити таке. Фахівцям у цій області повинно бути зрозуміло, що ці варіанти можна змінювати в межах прикладеної формули винаходу. Так, хоча був наведений опис пальника 20, що використовує паливно-кисневу суміш, можна застосовувати й інші еквівалентні пальники, наприклад, плазмові, при вмісті кисню, що перевищує 21%. Крім того, хоча в описі була представлена дугова піч 30, спосіб за винаходом в однаковій мірі є застосовним і до інших типів печей, таких як індукційні, відбивні й електронагрівальні печі. Як матеріал, поданий в піч, були описані дрібнозернисті фракції та пилоподібний продукт із діаметром частинок до 1 мм. Однак і металеві частинки з діаметром до 5 мм також припустимі. Незважаючи на те, що в описі відзначалося лише часткове плавлення дрібнозернистих фракцій, можливо також і їхнє повне розплавлювання за умови, що бажані агломерати одержують без істотної зміни хімічного складу поданого металевого матеріалу, тобто при незначному окислюванні чи взагалі без нього. 7 Крім того, хоча в описаному варіанті здійснення винаходу пальник розташований у бічній стінці печі, допускаються й інші придатні положення, наприклад, у верхній зоні печі. До того ж можлива також конфігурація з декількома пальниками. В описаному варіанті здійснення винаходу дрібнозернисті фракції подаються до печі за допомогою подавального пристрою. Однак для цієї мети можна також використовувати вільне перетікання, перенесення за допомогою живильного зубчастого механізму і т.д. На кресленнях показаний сухий вихідний матеріал. У тому випадку, коли дрібнозернисті фракції перемішані в рідині, такій як вода чи шлам, необхідно забезпечити наявність належної живильної системи, що включає, наприклад, шнековий живильник. У даному варіанті після надходження до печі вологий компонент випаровується за рахунок високої температури полум'я, що приводить до утворення газів, які піднімаються у об'ємі печі ЗО і виходять крізь відповідний випускний отвір (не показаний). Потім дрібнозернисті фракції у описаний вище спосіб переводяться в агломеровану форму.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for recovery of metals

Назва патенту російськоюСпособ утилизации металлов

МПК / Мітки

МПК: C22B 7/02

Мітки: утилізації, металів, спосіб

Код посилання

<a href="https://ua.patents.su/4-74369-sposib-utilizaci-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації металів</a>

Попередній патент: Гелева обгорткова стрічка

Наступний патент: Піроло(2,3-d)піримідинові сполуки як імуносупресори

Випадковий патент: Штифт для прикріплення вкладиша насоса (варіанти) і корпус насоса (варіанти)