Пристрій для газифікації твердого палива

Номер патенту: 78661

Опубліковано: 10.04.2007

Автори: Мокеєв Юрій Геннадійович, Кузьменко Сергій Олександрович, Луцик Олександр Олексійович, Цимбаленко Микола Володимирович, Цимбаленко Володимир Миколайович

Формула / Реферат

1. Пристрій для газифікації твердого палива, що має корпус, оснащений засобами для завантаження твердого палива, підведення газифікуючого агента, відведення золи й одержаного генераторного газу, який відрізняється тим, що корпус виконаний складеним з розміщених послідовно зверху вниз горловини, секції випаровування вологи, секції термічного розкладання палива, секції окислення палива, секції газифікації палива, золозбірника, причому зазначені складові частини корпусу оснащені додатковими ізольованими від атмосфери кільцевими оболонками, які трубопроводами зв’язані в систему подачі повітря і рециркуляції газів у пристрої та відведення генераторного газу, система подачі повітря і рециркуляції газів складається з трубопроводу, розгалуженого принаймні на два патрубки, один з яких приєднано до ізольованої від атмосфери кільцевої оболонки секції газифікації палива, а другий - через ежектор та систему трубопроводів приєднано до ізольованих від атмосфери кільцевих оболонок горловини, секції термічного розкладання палива та секції окислення палива, крім того, у кільцевих оболонках секції термічного розкладання палива та секції окислення палива розміщено засоби для спрямування повітря в секцію газифікації палива та газоповітряної суміші в секцію окислення палива.

2. Пристрій за п. 1, який відрізняється тим, що горловина має кришку-клапан.

3. Пристрій за п. 1, який відрізняється тим, що засіб для завантаження твердого палива приєднано до горловини.

4. Пристрій за п. 1, який відрізняється тим, що засоби для спрямування повітря в секцію окислення палива та секцію газифікації палива складаються з розміщених симетрично по периметру газових сопел, які мають форму вертикальних щілин, а напрямок дуття спрямований по дотичній до внутрішньої поверхні корпусу з можливістю завихрювання газових струменів.

5. Пристрій за п. 1, який відрізняється тим, що до секцій окислення палива та газифікації палива приєднано патрубки первинного розпалювання палива, оснащені дверцятами-люками.

6. Пристрій за п. 1, який відрізняється тим, що до золозбірника приєднано теплообмінник для охолодження золи, оснащений патрубками для подачі та відведення води, краном Маєвського і запобіжним клапаном.

7. Пристрій за п. 1, який відрізняється тим, що до золозбірника приєднано шнек для видалення золи.

Текст

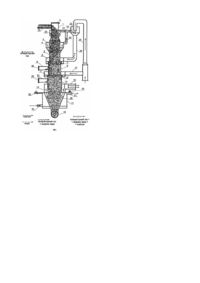

Винахід відноситься до теплоенергетики, наприклад до пристроїв для газифікації вугілля, торфу та іншої вуглецевовмісної сировини з одержанням горючого генераторного газу для його наступного використання в технологічних чи енергетичних установках. Відомий пристрій для газифікації вугілля [патент України №27668, МПК6 C10J3/08, дата офіційної публікації (41) 15.09.2000 Бюл. №4/2000], що включає вертикальний реактор, який містить пристрій подачі вугілля в реактор, розташований у верхній його зоні, ванну для шлакового розплаву, розташовану в нижній зоні реактора, пристрій подачі агентів, що газифікують, у ванну для шлакового розплаву нижче рівня шлакового розплаву, тракт відведення газу, а також пристрій випуску і поділу шлаку по фракціях. Пристрій додатково містить шлакоприймач, розташований під днищем ванни, у днищі ванни встановлений переливний патрубок з виходом у шлакоприймач. Порожнина шлакоприймача сполучена з трактом відведення газу, з пристроєм подачі окислювача і з пристроєм відведення продуктів горіння, а пристрій випуску і поділу шлаку по фракціях виконано в шлакоприймачі. Пристрій випуску і поділу шлаку по фракціях виконано у ви гляді вертикальної перегородки, установленої на днищі шлакоприймача з можливістю поділу нижньої зони шлакоприймача на дві відкриті ємності, при цьому одну з зазначених ємностей розташовують під виходом переливного патрубка, встановленого в днищі ванни, і кожну з ємностей постачають шиберним затвором, встановленим у днищі шлакоприймача. Спільними ознаками з винаходом, що заявляється, є наявність у конструкції аналога вертикального реактора, який містить пристрій подачі вугілля в реактор, пристрою подачі агентів, що газифікують, тракт відведення газу. Причинами, що перешкоджають одержанню потрібного технічного результату, є не досить вдало вибрана конструкція пристрою для газифікації твердого палива, яка передбачає проведення процесу газифікації у ванні з розплавленим шлаком вугілля. Такий процес має надмірну енергозатратність і придатний лише для газифікації вугілля. Відомий також газифікатор вуглецевовмісної сировини струминного типу [патент Російської Федерації №2237703, МПК7 C10J3/20, дата публікації: 2004.10.10]. Газифікатор містить розташовану у верхній частині корпусу камеру вертикального типу, пальник для введення вуглецевовмісної сировини і кисневмісного газу, патрубки для виведення газу і шлаку в нижній частині камери, сопла для подачі води на стінки камери, розташовані тангенціально по окружності камери. Він оснащений розташованими послідовно камерами окислення, конверсії, кристалізації і шлаковидалення, а також пристроєм для введення вуглецевовмісної сировини і кисневмісного газу через пальник із гвинтовими насадками в патрубках. Газифікатор також оснащений розташованим на кришці камери окислення пристроєм для регулювання руху гвинтови х насадок у пальнику, розташованим у камері окислення пристроєм для концентрування високої температури усередині жароміцної обичайки. Він також оснащений розташованими на стінках камери окислення гвинтовими ребрами для надання водяній парі відцентрового руху, пристроєм відкритого конуса з проміжним фланцем, що опускається вузькою частиною з камери окислення в камеру конверсії, пристроями виводу з кругової порожнини газифікуючого агента у камеру конверсії, виконаних тангенціально рівномірно по окружності на поверхні нижньої частини камери конверсії, що розширюється, пристроєм для виводу цільового продукту з камери кристалізації і камери шлаковидалення, пристроєм для нагромадження і вивантаження зольних продуктів і шлаків з камери шлаковидалення. Спільними суттєвими ознаками з винаходом, що заявляється, є наявність у газогенераторі корпусу, патрубка для виведення газів, пристрою для введення вуглецевовмісної сировини, пристрою для виведення цільового продукту, пристрою для накопичення і вивантаження зольних продуктів. Причинами, що перешкоджають досягненню потрібного технічного результату, є невдала конструкція, придатна лише для пилоподібного палива. За прототип вибрано газогенератор для твердого палива [за патентом СРСР №959632, МПК3 C10J3/00, дата публікації 15.09.82, Бюл. №34]. Пристрій за прототипом складається з реакційної камери (корпусу) і приєднаних до неї засобів для завантаження палива, підведення газифікуючих агентів та відведення золи й одержаного генераторного газу. Засоби для підведення газифікуючих агентів приєднані до нижньої та середньої частин реакційної камери. Засіб для завантаження палива приєднано до середньої частини реакційної камери. У нижній частині реакційної камери розміщено колосникову решітк у, що обертається. Пристрій за прототипом також оснащений засобами для охолодження, що розміщені в нижній і/або у верхній частинах реакційної камери. Середня частина реакційної камери виконана з внутрішнім поперечним перерізом, що розширюється догори. Пристрій за прототипом додатково містить у верхній частині реакційної камери вставку трубчастої форми і сопла, які розміщені у верхній частині вставки і направлені усередину вставки (сопловий пристрій). Вставка оснащена пристроєм для охолодження, який приєднано до сопел. Спільними ознаками з пристроєм, що заявляється, є наявність корпусу оснащеного засобами для завантаження твердого палива, для підведення газифікуючого агенту, відведення золи й одержаного генераторного газу. Причинами, що перешкоджають досягненню потрібного технічного результату, є надмірні розміри корпусу, що істотно збільшує затрати на його виготовлення. В основу винаходу поставлена задача удосконалення пристрою для газифікації твердого палива, в якому за рахунок зміни конструктивного виконання та введення нових елементів забезпечується зменшення розмірів пристрою при збереженні високої продуктивності. Поставлена задача вирішується тим, що пристрій для газифікації твердого палива, який має корпус, що оснащений засобами для завантаження твердого палива, підведення газифікуючого агенту, відведення золи й одержаного генераторного газу, згідно з винаходом, корпус виконаний складеним з розміщених послідовно зверху вниз горловини, секції випаровування вологи, секції термічного розкладання палива, секції, окислення палива, секції газифікації палива, золозбірника, причому зазначені складові частини корпусу оснащені додатковими ізольованими від атмосфери кільцевими оболонками, які трубопроводами зв’язані в систему подачі повітря і рециркуляції газів у пристрої та відведення генераторного газу, система подачі повітря і рециркуляції газів складається з трубопроводу, розгалуженого принаймні на два патрубки, один з яких приєднано до ізольованої від атмосфери кільцевої оболонки секції газифікації палива, а другий - через ежектор та систему трубопроводів приєднано до ізольованих від атмосфери кільцевих оболонок горловини, секції термічного розкладання палива та секції окислення палива, крім того, у кільцевих оболонках секції термічного розкладання палива та секції окислення палива розміщено засоби для спрямування повітря в секцію газифікації палива та газоповітряної суміші в секцію окислення палива. Згідно з винаходом, горловина має кришку-клапан. Згідно з винаходом, зaciб для завантаження твердого палива приєднано до горловини. Згідно з винаходом, засоби для спрямування повітря в секцію окислення палива та секцію газифікації палива складаються з розміщених симетрично по периметру газових сопел, які мають форму вертикальних щілин, а напрямок дуття спрямований по дотичній до внутрішньої поверхні корпусу з можливістю завихрювання газових струменів. Згідно з винаходом, до секції окислення палива та газифікації палива приєднано патрубки первинного розпалювання палива, оснащені дверцятами-люками. Згідно з винаходом, до золозбірника приєднано теплообм1нник для охолодження золи, оснащений патрубками для подач1 та відведення води, краном Маєвського i запобіжним клапаном. Згідно з винаходом, до золозбірника приєднано шнек для видалення золи. Нижче наводиться докладний опис пристрою, що заявляється, з посиланнями на креслення, на якому схематично показано пристрій для газифікації вугілля, що заявляється, в поздовжньому (вертикальному) poзpiзi. Креслення, як і наведений нижче приклад конкретного виконання пристрою, тільки пояснюють суть винаходу, ніякою мірою не обмежуючи обсяг прав, визначений його формулою. Так, наприклад, частини корпусу можуть бути сполучені за допомогою фланцевих з'єднань, корпус також може мати внутрішню захисну футерівку у високотемпературній зоні тощо. Пристрій для газифікації твердого палива має корпус, виконаний складеним з розміщених послідовно зверху вниз таких частин: - горловини 1, що має кришку-клапан 2, - секції 3 випаровування вологи з додатковою, ізольованою від атмосфери, кільцевою оболонкою 4 для відведення водяної пари і летких продуктів термічного розкладання палива, - секції 5 термічного розкладання палива з додатковою, ізольованою від атмосфери, кільцевою оболонкою 6 для подачі газоповітряної суміші в зону горіння через розміщені по периметру кільцевої оболонки сопла 7, що мають форму вертикальних щілин з напрямком дуття, спрямованого по дотичній до внутрішньої поверхні корпусу (кількість сопел і площу перерізу їх вертикальних щілин визначають для кожного пристрою залежно від запроектованої продуктивності). - секції 8 окислення палива з приєднаним патрубком 9 для первинного розпалювання палива. До корпусу пристрою для газифікації твердого палива приєднано ще один патрубок 10 для первинного розпалювання палива. Навколо секції 8 окислення палива розміщено додаткову, ізольовану від атмосфери, кільцеву оболонку 11 із розміщеними симетрично по периметру соплами 12, які мають форму вертикальних щілин з напрямком дуття, що спрямований по дотичній до внутрішньої поверхні корпусу (кількість сопел і площу перерізу їх вертикальних щілин визначають для кожного пристрою залежно від запроектованої продуктивності). - секції 13 газифікації палива з додатковою, ізольованою від атмосфери, кільцевою оболонкою 14, що з'єднана з патрубком 15 підведення генераторного газу; - золозбірника 16, до якого приєднано теплообмінник 17 для охолодження золи і шнек 18 для видалення охолодженої золи. До горловини 1 приєднано шнек 19 для завантаження палива. Навколо горловини 1 розміщено додаткову, ізольовану від атмосфери, кільцеву оболонку 20, до якої приєднано патрубок 21 відведення до ежектора 22 водяної пари та летких компонентів термічного розкладання твердого палива. Ежектор 22 містить сопло 23, а також приєднані до нього патрубки 21 і 24 для відведення водяної пари і летких продуктів термічного розкладання палива, патрубок 25 нагнітання повітря і патрубок 26 для спрямування газоповітряної суміші у кільцеву оболонку 6. Від патрубка 25 нагнітання повітря відгалужено патрубок 27 для спрямування частини повітряного потоку у кільцеву оболонку 11. Патрубки 9 і 10 для первинного розпалювання палива мають дверцята-люки 28 і 29. Теплообмінник 17 для охолодження золи містить патрубок 30 для введення холодної води, патрубок 31 для відведення гарячої води, кран Маєвського 32, який видаляє із рідини теплообмінника газуваті включення, і запобіжний клапан 33. У різних зонах корпусу газогенератора, що заявляється, розміщені датчики температури (на кресленнях не показані), а під опорами розміщені тензодатчики з цифровими індикаторами, які фіксують вагу пристрою та динаміку газифікації твердого палива у процесі роботи газогенератора (на кресленні не показані). Пристрій для газифікації твердого палива, що заявляється, може мати дві, три і більше зон окислення, значне число сопел для дуття повітря та газоповітряних сумішей. Пристрій для газифікації твердого палива працює так. Відкривають кришку-клапан 2 і через горловину 1 засипають в середину корпусу золу, що утворилась у результаті спалювання попередніх партій палива, або сухий річковий пісок. При цьому зола чи сухий пісок проходять послідовно через секцію 3 випаровування вологи, секцію 5 термічного розкладання палива секцію 8 окислення палива, секцію 13 газифікації палива і заповнюють золозбірник 16. Золу чи пісок засипають до рівня нижнього патрубка 10 первинного розпалювання палива. Рівень насипаних золи чи піску контролюють через відкриті дверцята-люк 29. Решту робочого об'єму корпусу пристрою, що заявляється, заповнюють подрібненими сухими дровами з вологістю 20-30%. Розмір шматків подрібнених дров повинен бути таким, щоб у випадку неповного згорання, вони могли бути без перешкод видалені шнеком 18 разом із золою. Не вмикаючи засіб для подачі повітря, відкривають дверцята-люк 28 і починають попереднє розвалювання дров через патрубок 9 газовим пальником або факелом при відкритій кришці-люці 2. Під час попереднього розпалювання нижній патрубок 10, відіграє роль піддувала, а горловина 1 - роль димової труби, що створює потрібну тягу повітря. Після того, як дрова розгорілись у верхній частині секції 8, закривають дверцята-люки 28 і 29, а потім - кришку-клапан 2 і вмикають засіб для нагнітання повітря через зворотний клапан та регулюючий шибер (на кресленні не показані) у патр убки 25 і 27. Повітря рухається у двох напрямках: - по патрубку 27 повітря (10-20% від загальної кількості) проходить у кільцеву оболонку 11 і через розміщені по периметру сопла 12 спрямовується у секцію 13 де відбуваються остаточна газифікація твердого палива. - по патрубку 25 повітря (80-90% від загальної кількості) проходить через сопло 23 ежектора 22 створюючи в ежекторі розрідження за принципом струменевого компресора. Завдяки такому розрідженню вежекторі 22 водяна пара, летючі гази та продукти термічного розкладання палива, що утворилися в секції 5 та в секції 3, через кільцеві оболонки 4 та 20 та через патрубки 21 та 24 засмоктуються в ежектор, змішуються з повітрям. Утворена газоповітряна суміш патрубком 26 рухається у кільцеву оболонку 6, а потім через сопла 7 нагнітається у секцію 8, де відбувається екзотермічний процес окислення палива до СО2 і Н2О та ендотермічний процес взаємодії розпеченого вуглецю з СО 2 і Н2О, що відбувається за такими хімічними рівняннями реакцій: С+СО2=2СО, С+Н2О=СО+Н2 Розподіл повітря між секціями 8 і 13 регулює співвідношення між площами перерізу вертикальних щілин газових сопел 7 та 12, а також числом газових сопел. Сопла розміщені симетрично по периметру, а їх кількість і площу перерізу вертикальних щілин розраховують для кожного пристрою залежно від потрібної продуктивності. Після того, як дрова перегоріли наполовину, що визначають за допомогою цифрових індикаторів тензодатчиків, вмикають привід шнека 19 і завантажують твердим паливом внутрішній об'єм корпусу газогенератора на 75-80%. Від розпеченого деревного вугілля, що утворилось у результаті згорання дров, завантажене паливо нагрівається і починає горіти. При цьому спочатку випаровується волога та леткі органічні компоненти палива, а потім відбувається піроліз (термічне розкладання) і горіння. У зоні горіння палива біля сопел 7 відбувається інтенсивний процес окислення. У результаті цього процесу витрачається кисень повітря, утворюються СО2 і водяна пара, виділяється значна кількість тепла. Розпечений вуглецевий залишок поступово зміщується вниз, де у відсутності кисню повітря відбувається ендотермічний процес взаємодії розпеченого вуглецю з СО2 і водяною парою, утворюється генераторний газ, який рухається вниз, заповнює кільцеву оболонку 14 і через патрубок 15 виводиться з пристрою для подальшого використання. Вмикають шнек 18, який поступово вивантажує золу. Тому вуглецевий залишок, що не прореагував, рухається вниз, де в зоні дії сопел 12, які нагнітають невелику кількість повітря, відбувається процес горіння, залишки вуглецю розігріваються до 900950°С. Розпечений вуглецевий залишок рухається вниз і реагує з СО 2 і Н2О, перетворюючись у генераторний газ. Таким чином, спрямування у кільцеву оболонку 6 газоповітряної суміші, яка, крім повітря, містить водяну пару та леткі органічні речовини, дає можливість підтримувати у зоні горіння палива біля сопел 7 температуру на межах 900-950°С, а сам процес газифікації палива стабілізувати. Крім того, завдяки розрідженню в ежекторі 22 та засмоктуванні в ежектор водяної пари, летючих газів та продуктів термічного розкладання палива, кардинально вирішується проблема очистки генераторного газу від продуктів термічного розкладання палива (фенолів, альдегідів, карбонових кислот тощо), які повністю згорають у зоні дії сопел 7. Конструкція пристрою, що заявляється, дозволяє утилізувати тепло гарячої золи, яка попадає у золозбірник 16 із теплообмінником 17 для охолодження золи. Теплообмінник 17 заповнений проточною іюдою, що рухається від патрубка 30 вверх до патрубка 31 й охолоджує золу, яка виходить з нижньої частини корпусу 13, і частково генераторний газ. При цьому утилізується тепло розпеченої золи, а також покращуються умови роботи шнека 18. Кран Маєвського 32 видаляє повітря із заповненого водою об'єму теплообмінника 17. Запобіжний клапан 33 запобігає виникненню аварійних ситуацій можливого збільшення тиску і розрив)г корпусу теплообмінника 17. Пристрій для газифікації твердого палива можна використовувати для газифікації різноманітних вуглецевовмісних речовин із значним вмістом золи, причому, завдяки порівняно невисокій температурі у зоні газифікації подовжується термін роботи, а також не відбувається спікання золи у шлак, який важко видалити. Продуктивність по генераторному газу можна регулювати залежно від потреби, вона може досягати 20000м 3/год. Пристрій, що заявляється має висоту 3,2-4,4м, площу поперечного перерізу шахти генератора 1,6-2,4м , що значно менше, ніж для прототипу. Пристрій для газифікації твердого палива, що заявляється, можна виготовити на стандартному обладнанні без використання дефіцитних матеріалів.

ДивитисяДодаткова інформація

Назва патенту англійськоюMechanism for gasification of solid fuel

Автори англійськоюKuzmenko Serhii Oleksandrovych, Lutsyk Oleksandr Oleksiiovych, Mokeiev Yurii Hennadiiovych, Tsymbalenko Volodymyr Mykolaiovych, Tsymbalenko Mykola Volodymyrovych

Назва патенту російськоюУстройство для газификации твердого топлива

Автори російськоюКузьменко Сергей Александрович, Луцик Александр Алексеевич, Мокеев Юрий Геннадьевич, Цимбаленко Владимир Николаевич, Цимбаленко Николай Владимирович

МПК / Мітки

МПК: C10J 3/02

Мітки: газифікації, палива, пристрій, твердого

Код посилання

<a href="https://ua.patents.su/4-78661-pristrijj-dlya-gazifikaci-tverdogo-paliva.html" target="_blank" rel="follow" title="База патентів України">Пристрій для газифікації твердого палива</a>

Попередній патент: Спосіб лікування хворих на початкові злоякісні пухлини яєчника

Наступний патент: Цис-транс-ізомеризація сполук семікарбазону

Випадковий патент: Комп'ютерна система рейтингового виміру знань