Спосіб електростатичної обробки рідких змащувальних матеріалів технічних систем

Номер патенту: 83146

Опубліковано: 10.06.2008

Автори: Воронін Сергій Володимирович, Лисіков Євген Миколайович

Формула / Реферат

Спосіб електростатичної обробки рідких змащувальних матеріалів технічних систем, який відрізняється тим, що змащувальні матеріали обробляють електростатичним полем напруженістю (0,2-2,0)·106 В/м при зазорах між електродами в обробляючому блоці спеціального пристрою не більше 3 мм зі швидкістю потоку матеріалу такою, що відповідає ламінарному руху оброблюваної рідини, при цьому перетворювач напруги пристрою забезпечує вольт-амперну характеристику, при якій напруга живлення обробляючого блока є постійною величиною при значеннях електричного струму, що не перевищують величини струму початку електрогідродинамічних явищ в рідкокристалічних структурах ІКР1, а при подальшому збільшенні струму напругу живлення лінійно зменшують до нульового значення в точці початку електричного пробою матеріалу ІКР2.

Текст

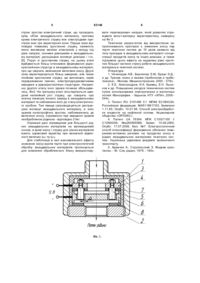

Спосіб електростатичної обробки рідких змащувальних матеріалів технічних систем, який від 3 83146 міжмолекулярних перетворень напруженості електростатичного поля. Це унеможливлює отримання вказаного технічного результату для більшості рідких змащувальних матеріалів. Найближчим аналогом запропонованого способу є спосіб [4], в якому обробка рідких мастильних матеріалів ведеться в електростатичному полі напруженістю (1,4÷2,8)·106В/м, якої достатньо для формування навколо продуктів зносу локальних полів, поява яких призводить до інтенсивного руйнування агрегатів молекул присадок - міцел. Технічним результатом реалізації цього способу є зниження зносу пар тертя технічних систем до 5 разів залежно від концентрації продуктів зносу в змащувальному матеріалі. Використання вказаного способу в те хнічних системах суттєво обмежене, оскільки в ньому не вказані параметри обробки змащувальних матеріалів які не містять в собі продуктів зносу, тобто знаходяться в стані поставки, однак відомо, що в таких матеріалах також можуть бути досягнуті суттєві ефекти зниження зносу вузлів тертя [2]. Аналіз існуючих аналогів вказує на відсутність єдиного критерію оцінки ефекту від електростатичної обробки рідких змащувальних матеріалів, а також не дає можливості прогнозувати і досягати заданого технічного результату незалежно від сорту і поточного стану змащувального матеріалу та умов експлуатації вузлів тертя те хнічних систем. Це пов'язано, насамперед, з тим що рідкі змащувальні матеріали мають досить складну структуру - вони являють собою суміш неполярних молекул базової оливи, полярно-активних молекул присадок, продуктів зносу, органічних та неорганічних домішок різної природи та води [1]. Кількісний склад цих елементів в процесі роботи змащувального матеріалу постійно змінюється, а їх взаємодія між собою призводить до утворення різних колоїдних агрегатів в об'ємі змащувального матеріалу: дімери, міцели, впорядковані рідкокристалічні елементи, коагулянти і т.ін. Всі перераховані агрегати впливають на електричні властивості змащувальних агрегатів і, таким чином, на ефект від електростатичної обробки. Винахід полягає у обробці рідких мастильних матеріалів на вуглеводневій основі електростатичним полем в спеціальних пристроях, які складаються з обробляючого блоку та перетворювача напруги, при цьому перетворювач напруги має зворотній зв'язок для підтримки необхідної вольтамперної характеристики, а обробляючий блок виконаний таким чином, щоб в його між електродному просторі значення напруженості електростатичного поля встановлювалось на рівні, достатньому для необхідних міжмолекулярних перетворювань в шарі оброблюваної рідини. При цьому вирішується те хнічна задача, яка полягає в досягненні і стабілізації у часі максимального ефекту зниження зносу вузлів тертя технічних систем при електростатичній обробці рідких змащувальних матеріалів на вуглеводневій основі, а також у попередженні різкого зростання струму між електродами та деструкції молекул рідини. На Фіг.1 наведена схема варіанту обробляючого блоку з коаксіальними електродами, який 4 складається з корпуса 1, кришки 2, діелектричного кожуха 3, металевої шайби 4, внутрішніх 5 та зовнішніх 6 електродів, діелектричних шайб 7, 8. Рідина потрапляє в обробляючий блок крізь отвір корпусу 1, проходить крізь отвори в металевій шайбі 4 та діелектричній шайбі 7 після чого розподіляється по кільцевих зазорах Δ, утворених між електродами 5 та 6. Проходячи по зазорах рідина знаходиться під дією електростатичного поля, а після виходу з зазорів проходить крізь отвір в діелектричній шайбі 8 та виходить з блоку крізь отвір в кришці 2. Напруга U подається на обробляючий блок з перетворювача напруги. Потрапляючи в зону дії електростатичного поля пристрою в змащувальному матеріалі відбуваються структурні перетворення, такі як руйнування коагулянтів і міцел та утворення впорядкованих рідкокристалічних агрегатів молекул присадок [2]. Обидва явища сприяють, в подальшому, інтенсивному формуванню адсорбційних шарів на поверхнях тертя та запобігають їх зносу, однак більш ефективним, з точки зору зменшення зносу є процес утворення в об'ємі змащувального матеріалу рідкокристалічних агрегатів. Тому, для отримання максимального ефекту зниження зносу вузлів тертя при електростатичній обробці слід підбирати такі режими обробки при яких процес формування рідкокристалічних агрегатів превалює над іншими процесами. Для отримання вказаного ефекту необхідно обробляти змащувальні матеріали в тонких шарах, тобто зазор між електродами Δ не повинен перевищува ти 3мм, оскільки утворення рідкокристалічних структур (орієнтація молекул дальнього порядку) під дією електростатичних полів не спостерігається в більших зазорах [5]. Напруженість електростатичного поля для різних змащувальних матеріалів повинна знаходитись в межах (0,2÷2)·106В/м, а швидкість потоку рідини, з урахуванням величини зазору Δ, підбирається за умови її ламінарного руху між електродами. Крім вказаних режимів обробки на утворення рідкокристалічних структур суттєво впливає величина електричного струму І, А в просторі між електродами, причому такий вплив може бути як позитивний (при малих значеннях) так і негативний (при деякому критичному збільшенні струму ІКР1). Згідно раніше проведених досліджень перевищення електричного струму значень IКP1 призводить до явища електрогідродинамічного руху молекул рідкого кристалу і, як наслідок, його руйнуванню. Для визначення значень IКP1 авторами винаходу проведені експериментальні дослідження, в яких встановлена закономірність зносу пар тертя технічних систем та зміни величини струму між електродами обробляючого блоку пристрою в залежності від напруження на електродах пристрою при зазорі між електродами 1мм, Фіг.2. Дослідження зносу проводилися на машині тертя СМЦ-2, де в якості випробуваних зразків використовувались стальний ролик та бронзова колодка. Величина зносу визначалась по втраті колодкою власної ваги після кожного випробування. Проведеними дослідженнями встановлено, що при збільшенні напруження на електродах при 5 83146 строю зростає електричний струм, що проходить крізь об'єм змащувального матеріалу, причому крива електричного струму між електродами пристрою має три характерних зони. Перша зона відповідає плавному зростанню струму, наявність якого викликана емісією електронів з катоду під дією напруги, іонними домішками в змащувальному матеріалі, дисоціацією молекул домішок і т.ін. [5]. Поруч зі зростанням струму, на цьому етапі відбувається більш інтенсивне формування рідкокристалічних структур в змащувальному матеріалі, про що свідчить зменшення величини зносу. Друга зона характеризується більш швидким, але також лінійним зростанням струму, що викликано, окрім перерахованих причин, електрогідродинамічними явищами в рідкокристалічних структурах. Наприкінці другого етапу знос зразка починає збільшуватись, Фіг2. На третьому етапі спостерігається швидкий нелінійний ріст струму, що говорить про значну інжекцію іонного заряду в змащувальному матеріалі та наближенні його до стану електричного пробою. Такі явища супроводжуються деструкцією молекул змащувального матеріалу, а знос зразків катастрофічно зростає, наближаючись до величини зносу, отриманого при змащенні зразків необробленою рідиною - відповідно 21мг. Отримані дані справедливі для більшості рідких змащувальних матеріалів на вуглеводневій основі, а криві зносу і струму для різних матеріалів мають однаковий характер при незначній відмінності величин IКP1 та IКP2. Для стабілізації в часі максимального ефекту зниження зносу вузлів тертя при електростатичній обробці змащувальних матеріалів пропонується для живлення обробляючого блоку використову 6 вати перетворювач напруги, який дозволяє отримувати вольт-амперну характеристику, наведену на Фіг.3. Технічним результатом від використання запропонованого пристрою є зниження зносу пар тертя технічних систем до 10 разів залежно від типу присадок в змащувальному матеріалі і концентрації продуктів зносу та інших домішок, а також підтримка цього ефекту на заданому рівні протягом більшої частини строку роботи змащувального матеріалу в технічній системі. Література: 1. Чичинадзе А.В., Берлинер Э.М., Браун Э.Д., и др. Трение, износ и смазка (трибология и триботехника). - Москва, Машиностроение, 2003. - 576с. 2. Е.Е. Александров, И.А. Кравец, Е.Н. Лысиков и др. Повышение ресурса технических систем путем использования электрических и магнитных полей: Монография. - Харьков: НТУ «ХПИ», 2006 544с. 3. Патент RU 2101480 C1. МПК6 Е21В43/24. Российская федерация. №95118617/03; Заявлено 1.11.95; Опубл. 10.01.98. Способ электрообработки жидкости на нефтяной основе. Акционерное общество «ОРЛЭКС». 4. Патент UA 76384. МПК C10G71/00 // C10N30/06. №а200505588. Заявл. 10.06.2005. Опубл. 17.07.2006, бюл. №7. Електростатичний спосіб інтенсифікації формування оболонок поверхнево-активних речовин на продуктах зносу в рідких змащувальних матеріалах те хнічних систем. Українська державна академія залізничного транспорту. 5. Адамчик А., Стругальский З. Жидкие кристаллы. - M.: Сов. радио, 1979. - 160c. 7 Комп’ютерна в ерстка О. Рябко 83146 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for electrostatic treatment of liquid lubricating stuff of technical systems

Автори англійськоюLysikov Yevhen Mykolaiovych, Voronin Serhii Volodymyrovych

Назва патенту російськоюСпособ электростатической обработки жидких смазочных материалов технических систем

Автори російськоюЛысиков Евгений Николаевич, Воронин Сергей Владимирович

МПК / Мітки

МПК: B01J 19/08, C10G 71/00, C10M 177/00

Мітки: спосіб, рідких, змащувальних, обробки, електростатичної, технічних, систем, матеріалів

Код посилання

<a href="https://ua.patents.su/4-83146-sposib-elektrostatichno-obrobki-ridkikh-zmashhuvalnikh-materialiv-tekhnichnikh-sistem.html" target="_blank" rel="follow" title="База патентів України">Спосіб електростатичної обробки рідких змащувальних матеріалів технічних систем</a>

Попередній патент: Попередньо легований порошок нержавіючої сталі, порошковий металургійний склад, спосіб одержання деталей та деталь з попередньо легованого порошку нержавіючої сталі

Наступний патент: Спосіб флуоресцентної мікроскопії

Випадковий патент: Спосіб контролю ефективності лікування хворих на бронхіальну астму при персистенції chlamydia pneumonia