Електромагнітна система для розділення суміші сипких матеріалів за магнітними властивостями

Номер патенту: 83344

Опубліковано: 10.07.2008

Автори: Атаманюк Олександр Олександрович, Мухін Ігор Миколайович

Формула / Реферат

Електромагнітна система для розділення суміші сипких матеріалів за магнітними властивостями, яка містить робочий стрічковий конвеєр з розміщеною на його вантажонесучій гілці сипкою сумішшю слабомагнітних та феромагнітних матеріалів, магнітний роздільник, який складається з транспортера і електромагніта, розташованого усередині транспортера між його гілками з немагнітного матеріалу, причому на зовнішній поверхні гілок транспортера закріплені поперечні перегородки з немагнітного матеріалу, яка відрізняється тим, що як транспортер використаний стрічковий конвеєр з прогумованою стрічкою з тканинним кордом, який розміщений над вантажонесучою гілкою робочого конвеєра перпендикулярно його поздовжній осі, а як електромагніт використаний переважно круглий вантажопідйомний електромагніт з зовнішнім і внутрішнім полюсами.

Текст

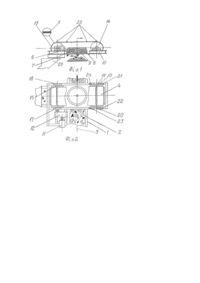

Винахід стосується розділення матеріалів за магнітними властивостями і може бути використаний для вилучення феромагнітного металобрухту великої одиничної ваги (до 70кг і більше) з сипких сумішей, зокрема, з грубо шматкових конверторних слабомагнітних шламів. Відома електромагнітна система розділення сипких матеріалів за магнітними властивостями, яка містить електромагніт Ш-подібної форми з полюсами і транспортер, який охоплює електромагніт [1]. Вада цієї системи полягає у недостатній величині магнітної сили, що пов'язане з формою полюсів, через що вилученню підлягають феромагнітні об'єкти (предмети, шматки, тощо) вагою не більше 30кг. Найбільш близькою до запропонованої електромагнітної системи за технічною сутністю і досяжним результатом є електромагнітна система для розділення суміші сипких матеріалів за магнітними властивостями [2], яка містить робочий стрічковий конвеєр з розміщеною на його вантажонесучої вітці сипкою сумішшю слабомагнітних і феромагнітних матеріалів, магнітний розділювач, який діє магнітним полем на суміш, у вигляді транспортера з електромагнітом, який розміщений усередині між його вітками з немагнітного матеріалу, причому на зовнішній поверхні транспортера дискретно закріплені поперечні перегородки з немагнітного матеріалу [2]. Ця електромагнітна система, хоч і забезпечує збільшення одиничної ваги феромагнітного металобрухту до 50кг, який вилучається, все ж характеризується недостатньою величиною магнітної сили, що пов'язане з формою полюсів, внаслідок чого не вилучається металобрухт великої одиничної ваги (до 70кг і більше), особливо коли він засипаний грубо шматковим конверторним слабомагнітним шламом. Поряд з цим, використання у прототипу [2] полюсів спеціальної конструкції у вигляді паралелепіпеду і вантажонесучого полотна транспортера у вигляді пластин складного профілю при його виготовленні обумовлює технологічні ускладнення, що у цілому веде до різкого подорожчання електромагнітної системи. В основу винаходу поставлена задача створення електромагнітної системи для розділення суміші сипких матеріалів за магнітними властивостями, в якій, завдяки тому, що транспортер виконаний у вигляді стрічкового конвеєра з тяговим органом з прогумованої стрічки з тканинним кордом, який розміщений над вантажонесучою віткою робочого конвеєра перпендикулярно до його поздовжньої вісі, а електромагніт виконаний у вигляді переважно круглого вантажопідйомного електромагніту з зовнішнім і внутрішнім полюсами, забезпечується, по-перше, збільшення магнітної сили і можливість вилучення феромагнітного металобрухту з одиничною вагою до 70кг і більше, в тому числі який засипаний грубо шматковим конверторним слабомагнітним шламом. По-друге, спрощення конструкції електромагнітної системи, а отже, і її здешевлення. Це пов'язано з тим, що стрічковий конвеєр зі стрічкою з немагнітного матеріалу і з дискретно закріпленими на його робочій поверхні поперечними немагнітними перегородками, очевидно, набагато простіше і дешевше пластинчатого металевого транспортера з вантажонесучим металевим немагнітним полотном складного профілю. Крім того, використання у запропонованому рішенні простого за конструкцією переважно круглого двополюсного вантажного електромагніту також спрощує і здешевлює запропоновану конструкцію електромагнітної системи в цілому (при одночасному підвищенні ефективності вилучення феромагнітного металобрухту великої одиничної ваги). Поставлену задачу розв'язують тим, що транспортер виконаний у вигляді стрічкового конвеєра ´ тяговим органом з прогумованої стрічки з тканинним кордом, який розміщений над вантажонесучою віткою робочого конвеєра перпендикулярно до його поздовжньої вісі, а електромагніт виконаний у вигляді переважно круглого вантажопідйомного електромагніту з зовнішнім і внутрішнім полюсами. Наведені вище ознаки, які характеризують електромагнітну систему для розділення суміші сипких матеріалів за магнітними властивостями, істотні, оскільки кожна з них впливає на відповідний технічний результат, який у сукупності з іншими технічними результатами забезпечує розв'язання поставленої задачі. Так, ознака яка стосується того, що транспортер виконаний у вигляді стрічкового конвеєра зі стрічкою з немагнітного матеріалу забезпечує запропонованій електромагнітній системі для розділення суміші сипких матеріалів за магнітними властивостями у порівнянні з електромагнітною системою за прототипом [2] досягнення якіснонового технічного результату - спрощення і здешевлення конструкції електромагнітної системи. Ознака, яка стосується розміщення поздовжньої вісі стрічкового конвеєра, вітки якого охоплюють електромагніт, перпендикулярно поздовжній вісі робочого конвеєра, у порівнянні з електромагнітною системою за прототипом [2] забезпечує досягнення якісно нового технічного результату - зручність розміщення транспортних засобів при одночасному роздільному їх завантаженні, з одного боку, феромагнітним матеріалами, які вилучені з суміші, а з другого боку, слабомагнітними і немагнітними матеріалами. Ознака, яка стосується виконання електромагніту у вигляді круглого двополюсного вантажопідйомного електромагніта з зовнішнім і внутрішнім полюсами, у порівнянні з електромагнітною системою за прототипом [2] забезпечує досягнення якісно нового технічного результату - спрощення і здешевлення конструкції електромагнітної системи в цілому з одночасним підвищенням ефективності вилучення феромагнітного металобрухту з одиничною вагою до 70кг і більше зі слабомагнітних і немагнітних матеріалів. Зіставлений аналіз істотних ознак заявленої електромагнітної системи розділення суміші сипких матеріалів за магнітними властивостями і прототипу [2] дозволяє зробити висновок про те, що заявлена електромагнітна система характеризується новою сукупністю ознак, що дозволяє, згідно з наведеним вище, отримати якісно нові позитивні ефекти, що, у свою чергу, дозволяє стверджувати, що заявлене технічне рішення відповідає критерію "новизна". Відома конструкція круглого вантажопідйомного електромагніту з зовнішніми 3 і внутрішніми 4 полюсами ([5] Рис. 49, с.138), яка, по суті ідентична конструкції електромагніту, який використовується у запропонованій електромагнітній системі. В даному випадку має місце застосування відомого пристрою (круглого електромагніту, наприклад, типа М, см. [5], Рис.49, с.138) у більш великій конструкції (у запропонованій електромагнітній системі), куди він входить у якості складової, але використовується не за прямим призначенням (тобто не для перевантаження металів типу скрала, чушок, стружки, металобрухту тощо без тари або упакування при роботі у повторно-короткочасному режимі з довготривалістю включення (ДВ) до 50 60%), а використовується у якості сепаратора для вилучення феромагнітного металобрухту з сипких сумішей зі стрічки робочого конвеєра, яка рухається, при роботі у постійному режимі (ДВ=100%). При цьому переважно круглий вантажопідйомний електромагніт з зовнішнім і внутрішнім полюсами традиційної конструкції у запропонованій електромагнітній системі використовується у невластивому для нього режимі, тобто при ДВ=100%. Для виключення неприпустимого нагріву електромагніту його живлять у цьому випадку електричним струмом заниженої напруги. Наприклад, при номінальній робочій напрузі електромагніта 220В (при ДВ=50 - 60%) у випадку використовування його у якості сепаратора (при ДВ=100%) робочу напругу знижують до 160В. Як додаткова міра, яка забезпечує зниження нагріву електромагніту в останньому випадку може бути застосований ще і обдув корпуса електромагніту, наприклад, вентилятором. Таким чином, у даному випадку має місце застосування вантажопідйомного електромагніту відомої конструкції у запропонованому пристрої для нових функцій (для сепарації, а конкретно, для вилучення феромагнітного металобрухту з сипких сумішей, які розміщуються на стрічці конвеєра, яка постійно рухається, при роботі електромагніту у постійному режимі (при ДВ=100%) з особливим ефектом (вилучення феромагнітного металобрухту великої одиничної ваги з сипких сумішей, зокрема, з грубо шматкових конверторних слабомагнітних шламів). Іншими словами, ця відмінна ознака заявленого технічного рішення проявляє інші властивості ніж ті, які вона проявляє у відомому технічному рішенні. Це дає підставу стверджувати, що вказана відмінна ознака обумовлює відповідність заявленого технічного рішення критерію "істотні відміни". Відома електромагнітна система [3] розділення механічних сумішей електропровідних і не електропровідних матеріалів, яка містить двополюсний електромагніт, який діє магнітним полем на суміш. Але на відміну від запропонованої електромагнітної системи, в якій електромагніт виконаний у вигляді переважно круглого двополюсного вантажопідйомного електромагніту з зовнішнім і внутрішнім полюсами, у аналога [3] один з полюсів виконаний фасонним, тобто відповідній шківу форми, що дуже ускладнює і здорожчує конструкцію електромагніту. Відома електромагнітна система [4] розділення суміші матеріалів за магнітними властивостями, яка містить двополюсний електромагніт, який діє магнітним полем на суміш. Але на відміну від запропонованої електромагнітної системи у аналога [4] один з полюсів має складну підковоподібну форму, що також ускладнює і здорожчує конструкцію електромагніту. Відомі конструкції транспортерів у вигляді стрічкових конвеєрів з тяговим органом з немагнітного матеріалу, наприклад, з прогумованої стрічки з тканинним кордом [3, 4, 6, 7, 8]. У даному випадку має місце застосування відомого пристрою (стрічкового конвеєра з тяговим органом з прогумованої стрічки з тканинним кордом) у більш великій конструкції (у запропонованій системі), куди він входить у якості складової, але використовується не за прямим призначенням (тобто не для транспортування на вантажонесучої вітці, суміші сипких слабомагнітних і феромагнітних матеріалів), а використовується у якості сепаратора для вилучення феромагнітного металобрухту з сипких сумішей зі стрічки робочого конвеєра, яка рухається. При цьому, на відміну від стрічкових конвеєрів традиційної конструкції [3, 4, 6, 7, 8], в яких функцію робочої вітки виконує верхня вантажонесуча вітка, на якій розміщується сипкий вантаж, стрічковий конвеєр, який використовується у запропонованій електромагнітній системі у якості транспортера, який є складовою сепаратора, робочою віткою є не верхня, а нижня вітка (яка у звичайному конвеєрі є холостою віткою). Таким чином, у даному випадку має місце застосування стрічкового конвеєра відомої конструкції у запропонованому пристрої для виконання нової функції (для сепарації, а конкретно, для вилучення феромагнітного брухту з сипких сумішей). Іншими словами, дана відома ознака заявленого технічного рішення проявляє інші властивості, ніж ті, які вона проявляє у відомому технічному рішенні. Це дає підставу стверджувати, що згадана відмінна ознака обумовлює відповідність заявленого технічного рішення критерію "істотні відміни". Слід відзначити, що електромагнітна система для розділення суміші сипких матеріалів містить і робочий стрічковий конвеєр відомої конструкції з вантажонесучою віткою, на якій розміщена сипка суміш слабомагнітних і феромагнітних матеріалів. Проте, у даному випадку протиставлення окремо відомих аналогів було б неправомірним, оскільки якісно новий позитивний ефект (вилучення феромагнітного металобрухту великої одиничної ваги з сипких сумішей, зокрема, з грубошматкових конверторних слабомагнітних шламів) досягається лише при використанні всіх без виключення ознак, які вказані у п.1 формули винаходу. Іншими словами, згаданий новий позитивний ефект досягається лише за допомогою всієї сукупності ознак, що свідчить про дотримання єдності винаходу. Єдність частин, яка існує тільки завдяки тому, що ці частини взаємопов'язані одна з другою, їх зв'язок має стійкий характер і внаслідок цього взаємозв'язку у цілого виникає нова властивість, яка непритаманна частинам в їх відокремленості. Частини цілого це, по суті, ознаки, які структурно і функціонально взаємопов'язані в одне ціле для досягнення якісно нового позитивного ефекту, який притаманний тільки цілому. З вище наведеного випливає, що відмінні ознаки запропонованої електромагнітної системи розділення механічної суміші сипких матеріалів за магнітними властивостями обумовлюють її відповідність критерію "істотні відміни". На Фіг.1 схематично зображений загальний вид електромагнітної системи для розділення суміші сипких матеріалів за магнітними властивостями. На Фіг.2 зображений вид зверху на Фіг.1. Електромагнітна система для розділення суміші сипких матеріалів за магнітними властивостями (Фіг.1, Фіг.2) містить робочий стрічковий конвеєр на стрічці 1 вантажонесучої вітки якого розміщена сипка переважно шматкова суміш 2 слабомагнітних і феромагнітних матеріалів. Над стрічкою 1 вантажонесучої вітки робочого конвеєра перпендикулярно до його поздовжньої вісі 3 розміщений магнітний розділювач, який включає стрічковий конвеєр з тяговим органом з прогумованої стрічки 4, яка армована тканинним кордом 5, і круглий вантажопідйомний електромагніт 6 з котушкою намагнічування 7, і з зовнішнім 8 і внутрішнім 9 полюсами. Стрічковий конвеєр магнітного розділювача встановлений на зварній рамі 10 і містить електродвигун 11, редуктор 12, привідний 13 і направляючий 14 барабани, які напресовані на вали 15 і 16, які, у свою чергу, встановлені у підшипникових вузлах 17, 18, 19, 20. Підшипникові вузли 19 і 20, вяких розміщений вал 16 направляючого барабана 14, виконані з можливістю їх переміщення вздовж пазів 21 і 22 за допомогою натяжних гвинтів 23 і 24. На зовнішній поверхні стрічки 4 стрічкового конвеєра магнітного розділювача дискретно закріплені поперечні перегородки 25 з немагнітного матеріалу (наприклад, з нержавіючої сталі 1Х18Н9Т). Під приводним барабаном 13 стрічкового конвеєра магнітного розділювача розміщений бункер 26 для приймання феромагнітного металобрухту (Фіг.1). Електромагнітна система для розділення суміші сипких матеріалів за магнітними властивостями працює наступним чином. У робочому режимі в електромагнітну систему подається постійний струм з напругою 160В на вантажопідйомний електромагніт 6 (ще раз підкреслюємо, що при нормальній експлуатації вантажопідйомного електромагніту, яка характеризується повторно-короткочасним режимом роботи з ДВ=50 - 60% електромагніт працює при напрузі 220В і 380В перемінного струму, який подається на двигун 11 приводу барабана 13. . Внаслідок цього приводний барабан 13 від двигуна 11 через редуктор 12 і вал 15 приводиться в обертання, а стрічка 4 стрічкового конвеєра магнітного розділювача - у рух за стрілкою. Одночасно з цим під дією магнітної сили зі стрічки 1 робочого конвеєра, який транспортує суміш 2 сипких матеріалів у вигляді феромагнітного металобрухту і грубо шматкових конверторних слабомагнітних шламів, металобрухт втягується у робочу зону, яка утворена зовнішнім 8 і внутрішнім 9 полюсами електромагніту 6. Феромагнітний металобрухт, який притягнувся до рухомої стрічки 4 у робочій зоні електромагніту 6, переміщується (за стрілкою) у напрямку бункера 26 (Фіг.1). Поперечні перегородки 25 з немагнітного матеріалу, які дискретно закріплені на зовнішній поверхні стрічки 4, забезпечують винесення феромагнітного металобрухту з зони дії магнітного поля і припинення його дії у зоні вивантаження феромагнітного металобрухту у приймальний бункер 26 (Фіг.1). У запропонованій електромагнітній системі для розділення суміші сипких матеріалів за магнітним властивостями вантажопідйомний електромагніт працює у непритаманному для нього постійному режимі (а не у повторно короткочасному), тобто при довготривалості включення (ДВ=100%). Тому для запобігання недопустимого нагріву вантажного електромагніту його живлять струмом меншої (у порівнянні з номінальною 220В) напругою (зокрема 160В). А деколи додатково ще застосовують обдув вентилятором. По закінченні певного часу роботи стрічки 4 (стрічкового конвеєра магнітного розділювача) витягується і провисає у робочі зоні, через що робота магнітного розділювала порушується. Для запобігання цього стрічку 4 періодично підтягують шляхом переміщення опор 19 і 20 ( а отже і вала 16 разом з направляючим барабаном 14) вздовж пазів 21 і 22 за допомогою натяжних гвинтів 23 і 24 (Фіг.2). Застосування у запропонованій електромагнітній системі вантажопідйомного електромагніту (навіть при умові його роботи при заниженій напрузі) у порівнянні з прототипом дозволяє різко підвищити одиничну вагу феромагнітного металобрухту (до 70кг і більше), який вилучається з суміші, в тому числі з такої, в якій металобрухт засипаний на стрічці грубо шматковим конверторним слабомагнітним шламом. Використання у запропонованій електромагнітній системі магнітного розділювача у вигляді стрічкового конвеєра з тяговим органом з прогумованої стрічки з тканинним кордом і з вантажопідйомним електромагнітом забезпечує різке спрощення і здешевлення його конструкції з одночасним підвищенням ефективності його роботи по вилученню з сипких сумішей феромагнітного металобрухту, у тому числі великої одиничної ваги і до того ж засипаного на стрічці вантажного конвеєра грубо шматковим слабомагнітним шламом. Джерела інформації 1. SU №542552, В03С1/10, 03.02.75. Б. №2. 2. SU №969317, В03С1/08, 30.10.82. Б. №40, (прототип). 3. SU №1357078, В03С1/10, 07.12.87. Б. №45. 4. SU №626807, В03С1/04, 05.10.78. Б. №37. 5. Смирнов Е.В., Альтшулер Я.Е. Грузозахватные устройства для кранов, Μ., «Речной транспорт», 1961г. 164с. 6. SU №940851, В03С1/04, В03С1/16, 07.07.82. Б. №25. 7. SU №1373444, В03С1/10, 15.02.88. Б. №6. 8. SU №1493316, В03С1/10, 15.07.89. Б. №26.

ДивитисяДодаткова інформація

Назва патенту англійськоюElectromagnetic system for separation of mixture of bulk materials according to magnetic properties

Автори англійськоюAtamaniuk Oleksandr Oleksandrovych, Mukhin Ihor Mykolaiovych

Назва патенту російськоюЭлектромагнитная система для разделения смеси сыпучих материалов по магнитным свойствам

Автори російськоюАтаманюк Александр Александрович, Мухин Игорь Николаевич

МПК / Мітки

Мітки: сипких, матеріалів, суміші, система, електромагнітна, властивостями, магнітними, розділення

Код посилання

<a href="https://ua.patents.su/4-83344-elektromagnitna-sistema-dlya-rozdilennya-sumishi-sipkikh-materialiv-za-magnitnimi-vlastivostyami.html" target="_blank" rel="follow" title="База патентів України">Електромагнітна система для розділення суміші сипких матеріалів за магнітними властивостями</a>

Попередній патент: Пристрій для тривалого зберігання і постачання питною водою

Наступний патент: Моноблоковий стояк стабілізатора полум’я для форсажного пристрою двоконтурного турбореактивного двигуна

Випадковий патент: Спосіб виробництва хлібців "томатних" геродієтичного призначення