Пристрій для одержання водню і кисню високого тиску

Номер патенту: 87201

Опубліковано: 25.06.2009

Автори: Жиров Олександр Сергійович, Соловей Віктор Васильович, Шевченко Андрій Андрійович, Макаров Олександр Олександрович

Формула / Реферат

Пристрій для одержання водню та кисню високого тиску, який включає корпус з електролізною камерою і розміщеними в ній електродами, кришку, підвідний та відвідний патрубки, який відрізняється тим, що корпус з електролізною камерою виконаний у вигляді ємності високого тиску, електроди скомпоновані у пакети, де активні та пасивні електроди розміщені почергово, які жорстко встановлені у струмопідводах, що виконані у вигляді гребінок, які закріплені відповідним чином, рівномірно з проміжками по довжині корпусу в несучих струмопровідних каркасах, електрично зв'язаних з корпусом і струмовводом, виконаним у вигляді диска з отворами і розміщеним між фланцями корпусу та кришки електроізольовано від них, при цьому пасивні електроди з'єднані з корпусом, а активні - з струмовводом.

Текст

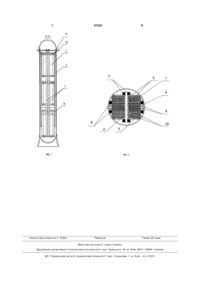

Пристрій для одержання водню та кисню високого тиску, який включає корпус з електролізною 3 регламентних ремонтних робіт, а конструктивне виконання окремих вузлів призводить до скупчування газу, в так званих, кишенях корпусу. При цьому робоча напруга електродів не нижче 20В, що свідчить про його низьку ефективність, внаслідок високої енергоємності. В основу винаходу поставлена задача створення пристрою для одержання водню та кисню заданого високого тиску з незалежним відбором газів, шляхом оптимального схемного рішення і конструктивного виконання пристрою з набором електродних пакетів, у кожному з яких реалізоване тимчасове зв'язування (поглинання) робочою речовиною активного електрода одного з газів у момент відбору іншого з подальшим відновленням первісного стану робочої речовини електрода, завдяки чому за оптимізації конструктивного виконання, зниження сукупних енерговитрат пристрою, збільшення питомої продуктивності по газах при високих заданих тисках до 75МПа досягнуто підвищення експлуатаційної надійності та ефективності пристрою. Поставлена задача досягається тим, що в пристрої для одержання водню високого тиску, який містить корпус з електролізною камерою і розміщеними в ній електродами, кришку, підвідний та відвідний патрубки, згідно з винаходом, корпус з електролізною камерою виконаний у вигляді судини високого тиску, а скомпоновані пакети, що містять почергово розміщені активні і пасивні електроди, жорстко встановлені, в виконаних у вигляді гребінок, струмопідводах, рівномірно з пороміжками раз’ємно закріплених по довжині корпусу в несучих струмопровідних каркасах, електрично зв'язаних з корпусом і струмовводом, виконаним у вигляді диска з отворами і розміщеним між фланцями корпусу та кришки електроізольовано від них, при цьому пасивні електроди з'єднані з корпусом, а активні - з струмовводом. Виконання корпусу пристрою литим дозволяє забезпечити обтічність контурів електролізної камери, виключити утворення застійних кишень (зон), що усуває можливість скупчування вибухонебезпечної газової суміші та підвищує експлуатаційну надійність пристрою. Виконання пристрою з електродами у вигляді пакетних структур, що складаються з набору активних і пасивних електродів, які чергуються дає можливість генерувати кисень і водень циклами заданої продуктивності ( залежно від кількості задіяних пар активних і пасивних електродів) роздільно в часі, що при відсутності розділових мембран дозволяє підвищити тиск одержуваних газів до заданих рівнів, знизити питоме енергоспоживання, підвищити питому продуктивність пристрою. Виконання струмопідводів у вигляді гребінок, з'єднаних з електродними пластинами за допомогою зварних з'єднань (способом зварювання) забезпечує тверду фіксацію та сприяє рівномірному розподілу електричного струму в пакетах електродів, що підвищує експлуатаційну надійність пристрою. Встановлення активних і пасивних електродів у пакетних блоках рівномірно з проміжками розум 87201 4 но по довжині корпусу в несучих струмопровідних каркасах, забезпечує зниження гідравлічного опору газорідинному потоку в електролізній камері, підвищує питому продуктивність пристрою, забезпечує підвищення ремонтоздатності за рахунок формування електродної структури, з незалежним монтажем та демонтажем пакетних блоків, що підвищує експлуатаційну надійність пристрою. З'єднання струмопідвідних каркасів з одного боку з струмопідводами, а з іншого - з корпусом і струмовводом, виконаним у вигляді диска, який встановлений між фланцями корпусу та кришки, забезпечує оптимальне розміщення електродної структури в електролізній камері корпусу, підвищення ремонтоздатності та експлуатаційної надійності при виконанні монтажних і ремонтних робіт, що у цілому підвищує ефективність пристрою. З'єднання пасивних електродів з корпусом, а активних - з дисковим струмовводом, виконаним з отворами для відводу газорідинної суміші дозволяє реалізувати постійно замкнуте електричне коло в циклічному електролізному процесі з почерговим генеруванням водню та кисню, що забезпечує зниження питомих енерговитрат при заданих високих тисках газів. Конструктивне виконання елементів пристрою з компонуванням електродних структур запропонованого вигляду, реалізує оптимальний варіант електролізної комірки для багатомодульних електролізерів високого тиску, оскільки забезпечує мінімальні масогабаритні показники та скорочує виробничу площу для розміщення й обслуговування електролізера в 1,5-2 рази, що підвищує експлуатаційну надійність, дозволяє знизити загальні енерговитрати. На Фіг.1 зображений загальний вигляд електролізної комірки, на Фіг.2 - поперечний розріз. Пристрій містить корпус 1, виконаний у вигляді литої судини високого тиску, в електролізній камері якого розміщені пакети 2 електродів. Кожний пакет 2 складається з пасивних 3 і активних 4 електродів, що чергуються, які жорстко встановлені, у виконаних у вигляді гребінок струмопідводах 5 і 6, відповідно, для активних 4 і пасивних 3 електродів і закріплені в них, наприклад звареним способом. Кожний з струмопідводів 5 і 6 з пакетами 2 електродів рівномірно з проміжками розумно укріплений по довжині електролізної камери корпусу 1 у несучих струмопровідних каркасах 7 і 8 за допомогою нарізних з’єднань 9 і 10. При цьому гребінки струмопідводів 5 і 6 розміщені так, що, закріплені в них пасивні 3 і активні 4 електроди всунуті в міжелектродні проміжки з утворенням зазорів між електродами 3 і 4. Активні електроди 4 закріплені струмопідводах 5 через струмопідвідні каркаси 7, які підключені до струмовводу 11, виконаному у вигляді, наприклад, сталевого диска з отворами для відводу газової суміші, установленого між фланцями (на Фіг. не показані) корпусу 1 і кришки 12 електроізольовано від них. Активні електроди 4 містять шари губчастої активної маси, що здатна хімічно зв'язувати кисень. Пасивні електроди 3 розміщені в струмопідводах грібенчастого типу 6, зв’язаних через струмопідвідні каркаси 8 з корпусом 1. Кришка 12 оснащена патрубком для відво 5 ду, а корпус 1 у нижній частині патрубком для підводу води (на Фіг. не показаний). Корпус 1 і струмоввід 11 підключені до полюсів джерела живлення (на Фіг. не показаний). Пристрій працює у такий спосіб. Спочатку весь об’єм комірки заповнений електролітом, розчином лугу, що проникає в усі встановлені в корпусі 1 елементи. До корпусу 1 і струмовводу 11 подається циклічно знакозмінна напруга. Наприклад, якщо на струмоввід 11 поданий позитивний потенціал, а на корпус 1 - негативний потенціал, по електричному колу корпус 1, струмопровід 8 і струмопідвід 6, то пасивні електроди 3 є катодом і на них виділяється водень відповідно до реакції: Н2О+е-=½Н2+ОНУ той же час активні електроди 4 в електричному колі струмоввід 11, струмопровід 7, струмоввід 5 є анодом. Кисень, що виділяється на них, поглинається активною масою електрода 4. Процес виділення водню (водневий цикл) триває доки не окисниться вся активна маса електрода 4. Після закінчення водневого циклу полярність на електродах змінюють. На струмоввід 11 подають негативний потенціал, а на корпус 1 - позитивний потенціал. При цьому пасивні електроди 3 працюють у режимі анодів, а активні електроди 4 катодів. Тому на пасивних електродах 3 виділяється кисень відповідно до реакції: 2ОН-=Н2О+½О2+2е У цей час на активному електроді 4 протікає процес відновлення (регенерації) активної маси. Процес виділення кисню (кисневий цикл) протікає доки не відновиться вся активна маса електрода 4. Далі відбувається перемикання полярності й цикли виділення газів повторюються. Таким чином, у водневому циклі на пасивному електроді виділяється тільки водень, тиск якого обмежений тільки розчинністю водню в електроліті і може мати будь-яку величину до граничного значення 75,0МПа. У кисневому циклі на пасивному електроді виділяється кисень, тиск якого обмежений тільки тиском у кисневій магістралі. При цьому кількість генерованих газів відповідає електрохімічній ємності активної маси активного електрода. 87201 6 Гази, що виділяються, виводяться з комірки через відвідний патрубок, встановлений у кришці 12, а використовувана у процесі електролізу вода подається через підвідний патрубок у нижній частині корпусу 1. Приклад конкретного виконання. Реалізацію способу проводили в пристрої, корпус якого виконаний у вигляді литої судини високого тиску з легованої сталі об'ємом електролізної камери 40л. Товщина стінки судини - 6мм, довжина електролізної камери - 1050мм, діаметр 219мм, маса корпусу - 51,5кг. У корпусі були розміщені три пакети електродів розмірами 301×126×16 на відстані між ними 60мм. Як активна маса електродів використане губчасте залізо, що являє собою пористу масу дисперсністю 30-50мк, здатну оборотно зв'язувати кисень у процесі електролізу. Ємність електролізної камери заповнювали 20% розчином КОН, густиною 1,21мг/л. Процес електролізу проводили циклами. При цьому напруги на електродах у водневому циклі підтримуються 0,3В до 0,5В, а в кисневому циклі від 1,4В до 1,5В, забезпечуючи роздільне в часі виділення водню та кисню при тиску відповідно від 2,0 до 19,6МПа. Виділені гази накопичувалися в ресиверах. Загальне енергоспоживання водневого та кисневого циклів у всьому діапазоні тисків становило 4,15-4,17кВт/год./м3, що з урахуванням енергії необхідної на компримування газів до заданого тиску, в 1,2-1,5 рази нижче ніж у прототипі. У такий спосіб можливе використання запропонованого пристрою в електролізерах високого тиску з роздільною в часі генерацією газів, що дозволяє одержувати водень і кисень при будь-якому заданому тиску (до 75,0МПа), навіть без додаткового компримування, із прямим накачуванням у балони високого тиску. Завдяки формуванню компактних структур пристрій дозволяє одержувати гази при порівняно низьких питомих енерговитратах за високої експлуатаційної надійності. Пристрій може широко застосовуватися як модулі у комплексах, що використовують поновлювані джерела енергії (сонячну, вітрову, тощо). 7 Комп’ютерна верстка А. Рябко 87201 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for production of hydrogen and oxygen of high pressure

Автори англійськоюSolovei Viktor Vasyliovych, Shevchenko Andrii Andriiovych, Zhyrov Oleksandr Serhiiovych, Makarov Oleksandr Oleksandrovych

Назва патенту російськоюУстройство для получения водорода и кислорода высокого давления

Автори російськоюСоловей Виктор Васильевич, Шевченко Андрей Андреевич, Жиров Александр Сергеевич, Макаров Александр Александрович

МПК / Мітки

МПК: C25B 1/04, C25B 1/02, C25B 1/12

Мітки: кисню, пристрій, тиску, водню, високого, одержання

Код посилання

<a href="https://ua.patents.su/4-87201-pristrijj-dlya-oderzhannya-vodnyu-i-kisnyu-visokogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання водню і кисню високого тиску</a>

Попередній патент: Горілка особлива “волинська преміум-люкс”

Наступний патент: Спосіб виготовлення комплекснoї добавки в бетонні суміші і будівельні розчини

Випадковий патент: Установка для звільнення устя свердловини від деформованих металоконструкцій