Спосіб одержання метанолу

Номер патенту: 93478

Опубліковано: 10.10.2014

Автори: Целіщев Олексій Борисович, Захаров Іван Івановіч, Тюльпінов Олександр Дмитрович, Фєдотов Роман Миколайович, Тюльпінов Дмитро Олександрович, Лорія Марина Геннадіївна, Іджагбуджі Айодеджі Адебайо

Формула / Реферат

Спосіб одержання метанолу, який включає неповне газофазне окиснення вуглеводневого газу, який відрізняється тим, що процес окиснення вуглеводневого газу проводять •ОН радикалами, які отримують соно-кавітацією розчину перекису водню.

Текст

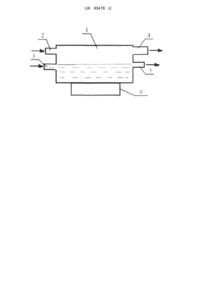

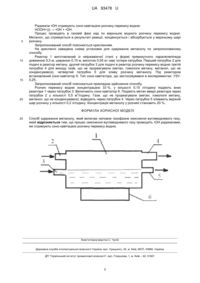

Реферат: Спосіб одержання метанолу включає неповне газофазне окиснення вуглеводневого газу, в якому процес окиснення вуглеводневого газу проводять •OΗ радикалами, які отримують при соно-кавітації розчину перекису водню. При цьому забезпечується можливість зниження витрат енергії при проведенні процесу одержання метанолу. UA 93478 U (12) UA 93478 U UA 93478 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до органічної хімії, а саме, до технології виробництва метилового спирту (метанолу) неповним (прямим) окисненням вуглеводневого газу, наприклад, природного газу, і може бути використана у видобувній, газотранспортній та хімічній галузях. Відомо декілька способів перетворення метану (природного газу) у метанол. Найбільш поширена промислова технологія каталітичного синтезу при підвищених температурах та тисках із синтез газу (СO+СО2+H2). Останній виробляють двоступеневою каталітичною парокисневою або парокисневовуглекислотною, або паровуглекислотною конверсією метану (природного газу). Ця технологія виробництва метанолу передбачає конверсію метану у синтезгаз при високих температурах (825-980 °C) енерго- та ресурсовитратна [Технология синтетического метанола / Под ред. Μ.Μ. Караваева. - Μ.: Химия, 1984. - С. 11-41; С. 72-1241. У зв'язку з цим по такій технології виробництва метанолу із природного газу близько 75 % капітальних вкладень та більше 50 % експлуатаційних витрат припадає на стадії очистки та конверсії природного газу [Розовский А.Я. // Российский химический журнал. - 2003. - Т. XLVII, № 6. - С. 53-61]. Відомий спосіб виробництва метанолу [Патент RU 2200731 С1; С07С 31/4, 29/48, 1301J 19/24, 20.03.2003, який включає роздільну подачу стисненого і нагрітого вуглеводневовмісного і стисненого кисневмісного газу у змішувальні зони послідовно розташованих реакторів, подальше окиснення вуглеводневовмісного газу у реакційних зонах цих реакторів при тиску 3,08,0 МПа і вмісту кисню на вході в реактор 1,5-6,0 % об. при постійній початковій температурі 380-480 °C, яку забезпечують шляхом безперервного відводу тепла (через стінку) від післяреакційної суміші перед наступною змішувальною зоною водяним конденсатом, охолодження після реакційної суміші, яка виходить із останньої реакційної зони останнього реактора у рекуперативному теплообміннику і остаточне її охолодження перед сепарацією: у повітряному холодильнику-конденсаторі - при спрямуванні відхідного газу після сепаратора на вилучення із нього СО і/або СO2, і потім на змішування (на рециркуляцію) із вихідним вуглеводневовмісним газом; дроселюванням після реакційної суміші - при спрямуванні відхідного газу на спалювання, - сепарацію остаточно охолодженої газорідинної суміші на відхідний газ і на скраплені продукти (метанольний продукт-сирець), ректифікацію метанольного продукту-сирцю з виділенням метанолу. При оптимальних параметрах неповного окиснення метану до метанолу концентрація останнього у післяреакційній суміші не перевищує 1,3-1,5 % об. за один прохід через реактор [Арутюнов B.C., Крылов О.В. Окислительные превращения метана. - Μ.: Наука, 1998. - С. 130142]. Ця технологія виробництва метанолу передбачає конверсію метану у синтез-газ при постійній початковій температурі 380-480 °C і є енерго- та ресурсовитратною. Найбільш близьким по технічній суті та досягуваному результату до заявлюваного способу є спосіб виробництва метанолу прямим газофазним окисненням метану (природного газу) в метанол при високих тисках без стадій очистки від сіркосполук і одержання синтез-газу. Сировиною є природний газ і кисень або повітря. Процес проводять при тисках до 10,0 ΜПа і температурах 320-500 °C при низьких концентраціях кисню у вихідній газовій суміші з подальшими охолодженням післяреакційної суміші і відділенням легкоконденсовних продуктів (метанольного продукту-сирцю (МП-О), із яких ректифікацією виділяють метанол [Арутюнов B.C., Веденеев В.И., Грунвальд В.Р. та ін. // Хим. пром. - 1993 - № 11. - С. 7-10]. Але низький ступінь конверсії (перетворення) метану за один прохід реакційної суміші через реактор, яка не перевищує 3,0-5,0 % (при максимальній селективності витрат метану на метанол 50-55,0 %), недостатнє охолодження післяреакційної суміші, і, відповідно, недостатнє виділення метанолу при сепарації, або великі енерговитрати (витрати оборотної води) на охолодження післяреакційної суміші, допоміжні витрати вуглеводневовмісних газів та невикористання розчинених у метанольному продукті-сирці горючих газів, складність окремих стадій процесу, у т.ч. нейтралізації органічних кислот, які містяться у метанольному продукті-сирці, стримують впровадження способу виробництва метанолу прямим (неповним) окисненням метану. Недоліком способу є те, що ця технологія виробництва метанолу передбачає конверсію метану при початковій температурі 320-500 °C і є енерговитратною. В основу корисної моделі поставлена задача удосконалення способу одержання метанолу, в якому шляхом зміни умов відомого способу, забезпечується можливість зниження витрат енергії при проведенні процесу одержання метанолу. Поставлена задача вирішується тим, що реакція одержання метанолу окисненням метану активується радикалами •ОН: СН4 + •OH → •CH3 + Н2O, •СН3 + •ОН + Μ → СH3ОH + Μ*, де М = H2O. 1 UA 93478 U 5 10 15 20 Радикали •OΗ отримують соно-кавітацією розчину перекису водню: HOOH+))) → •ОН + •OН. Процес проводять в газовій фазі над по верхньою водного розчину перекису водню. Метанол, що отримується в результаті реакції, конденсується і абсорбується у верхньому шарі розчину. Запропонований спосіб пояснюється кресленням. На кресленні наведена схема установки для одержання метанолу по запропонованому способу. Реактор 1 виготовлений із неіржавіючої сталі у формі прямокутного паралелепіпеда довжиною 0,5 м, шириною 0,15 м, висотою 0,05 м і має чотири патрубки. Перший патрубок 2 для подачі в реактор метану, другий патрубок 3 для подачі в реактор розчину перекису водню третій патрубок 4 для виходу газів, що не прореагували (метан, гомологи метану, метанол, що не конденсувався), четвертий патрубок 5 для зливу розчину метанолу. Під реактором встановлений соно-кавітатор 6. Тип соно-кавітатора, що застосовувався в експериментах: УЗУ0,25. Запропонований спосіб пояснюється прикладом здійснення способу. Розчин перекису водню концентрацією 33 %, у кількості 0,15 л/годину подають вниз реактора 1 через патрубок 3. Включають соно-кавітатор 6. Подають метан вверх реактора через 3 патрубок 2 у кількості 0,5 м /годину. Гази, що не прореагували (метан, гомологи метану, метанол, що не конденсувався), відводять через патрубок 4. Через патрубок 5 зливають верхній шар розчину у кількості 0,2 л/годину. Концентрація метанолу у розчині становить 20 %. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 Спосіб одержання метанолу, який включає неповне газофазне окиснення вуглеводневого газу, який відрізняється тим, що процес окиснення вуглеводневого газу проводять •ОН радикалами, які отримують соно-кавітацією розчину перекису водню. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Автори англійськоюTiulpinov Oleksandr Dmytrovych, Zakharov Ivan Ivanovych, Loria Maryna Hennadiivna, Tselischev Oleksii Borysovych

Автори російськоюТюльпинов Александр Дмитриевич, Захаров Иван Иванович, Лория Марина Геннадьевна, Целищев Алексей Борисович

МПК / Мітки

МПК: C07C 29/50

Мітки: спосіб, метанолу, одержання

Код посилання

<a href="https://ua.patents.su/4-93478-sposib-oderzhannya-metanolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання метанолу</a>

Попередній патент: Детермінований генератор псевдовипадкових послідовностей для потокового шифрування

Наступний патент: Спосіб фіксації ортодонтичного розширюючого апарата

Випадковий патент: Верстат для обточки кристалів