Засіб виплавки високовуглецевого феромарганцю

Номер патенту: 9386

Опубліковано: 30.09.1996

Автори: Мураховський Василій Васильович, Ткач Григорій Дмитрійович, Зубанов Віталій Тимофейович, Рогачов Іван Павлович, Ішутін Віктор Іосіфович, Овчарук Анатолій Миколайович, Ганцеровський Олег Георгійович, Чепеленко Юрій Вікторович, Коваль Олександр Володимирович, Мироненко Павло Федорович

Формула / Реферат

Способ выплавки высокоуглеродистого ферромарганца, включающий загрузку марганцевого и железосодержащего сырья, флюса и восстановителя в электропечь, их проплавление и периодический выпуск расплава из печи в ковш с поддержанием соотношения CaO/SiO2 в конечном шлаке 1,1-1,25, отличающийся тем, что, с целью снижения в сплаве содержания фосфора и увеличения извлечения марганца, в печь загружают 3-95% железосодержащего сырья и часть флюса, обеспечивающую отношение CaO/SiO2 в шихте 0,6-1,0, а остальное количество смеси флюса и железосодержащего сырья предварительно прокаливают и задают равномерно в ковш во время выпуска металла из печи.

Текст

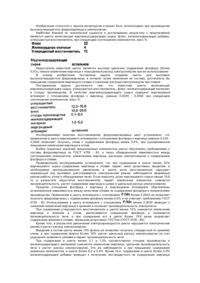

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК C5I) 4 С 22 С 3 3 / 0 4 ГОСУДАРСТВЕННЫЙ НОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГКНТ СССР ОПИСАНИЕ ИС К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4231849/31-02 (22) 16.04.87 (46) 1 5 . 0 2 . 8 9 . Бюл. V 6 (71/ Днепропетровский металлургический институт (72) А.Н.Овчарук, В.И.Иггутин, О.Г.Ганцер.овский, В„Т*Зубанов, И,Л,Рогач е в , Л.Ф.Мироненко, Г.Д.Ткач, В.В.Мураховскнй, А.В.Коваль и Ю.В.Чепеленко (53) 669,168 (088,8) (56) Строганов А.И,, Рысс М.А. Производство стали и ферросплавов. М,: Металлургия, 1974, с . 19?t Авторское свидетельство СССР « 773088, кл. С 21 С 7/00, 1977. • Гасик М.И. Электротермия марганца. Киев. Техника, 1979, с . 1 0 8 . (54) СПОСОБ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА (57) Изобретение относится к черной 1 Изобретение относится к черной металлургии, а именно к производству ферросплавов с марганцем. Цель изобретения - снижение в сплаве содержания фосфора и увеличение извлечения марганца. ' Поскольку повышенное содержание кремния в сплаве в ходе его накопления в печи благопоиятно для снижения содержания фосфорч в металле и повыт"шения извлечения марганца из оксида ного расплава, предложено вывести из состава пропляэляемой шихты 3-95% железосодержащего сырья и часть флюса, прокалить их и затем задавать равномерно в ковш во время выпуска . металлургии, конкретно к производству ферросплавов с марганцем. Целью изобретения является снижение в спла ве содержания фосфора и увеличение извлечения марганца. Предложено в печь загружать 3-95% железосодержащего сырья і: часть флюса, обеспечивающую отношение СаО и SiO^ в шихте 0 , 6 - 1 , 0 , а остальное количество смеси флюса и железосодержащего сырья прокаливать и задавать равномерно в ковш во время выпуска металла из печи. За счет повышения содержания кремния в сплаве, находящемся в л е чи, и рафинирования его до стандартного содержания во время выпуска,содержание фосфора в сплаве снижается по сравнению с известным способом на 0 , 1 - 0 , 1 3 абс,%, а извлечение марганца повышается на 1.,5-3,3 абс.%. 2 табл. металла из лечи для рафинирования получаемого сплава от избыточного содержания кремния. При этом количество проплавляемого флюса должно обеспечить поддержание CaO/SiO^ в шихте 0 , 6 - 1 , 0 , а Флюс, загружаемый в ковш, должен обеспечить это соотношение в конечном шлаке 1,1 - 1,25, Рафинирование сплава от кремния идет за счет окисления его кислородом оксидов железа. При использовании на расплавление менее 3% железосодержащего сырья при рафинировании невозможно получить стандартный сплав по кремнию. 3 145841 1 Химический состав исходных матеПри использовании более 95% не достигается поставленная цель. риалов приведен в т а б л . 1 . При отношении CaO/SiOj в шихте Порядок испытаний следующий. менее 0,6 недопустимо повышается со- 5 Рассчитанную навеску шихтовых держание кремния в металле, а при материалов распределяли на две часотношении более 1,0 снижается качестти согласно предлагаемому способу во сплава по фосфору. выплавки. Шихту, предназначенную для введения в ковш, помещали в муДля предотвращения выбросов при взаимодействии расплава и твердой 10 фельную печь, а остальную шихту проплавляли в печи, поддерживая колотник смеси» загружаемой в ковш, ее предна одном уровне. После съема 280 варительно прокаливают любым известЭ20 кВт.ч электроэнергии расплав выным способом. пускали из печи в каскадно установОбщее расходное соотношение компонентов шихты определяли расчетным 15 ленные ковш - шлаковая мульда. путем исходя из исходной основности По мере выпуска расплава из пемярганецсодержащего сырья, его качечи в ковш через огнеупорную воронства и требований ГОСТ 4755-80 по ку постепенно вводили прокаленную содержанию кремния и фосфора в феррочасть иихты. По ходу выпуска и после марганце* Общее количество флюсующей 20 кратковременной выдержки металла и добавки рассчитывали на основность шлака отбирали пробы на анализ. конечного шлака 1,1-1,25. В табл. 2 приведены сравнительПримеры опробования предлагаемоные показатели проведенных испытаго способа. ний. В идентичных лабораторных услови- 25 Использование предлагаемого споях провели сопоставительные плавки соба по сравнению с известным позвысокоуглеродистого ферромарганца волило снизить содержание фосфора по предлагаемому и известному спосов сплаве на 0,1 - 0,13 абс.%,повыбам. сить извлечение марганца на І,5 Выплавку ферромарганца проводили 30 3,3 абс.%. в лабораторной рудовосстановительной 3-фазноЙ печи мощностью 160 кВА. Ф о р м у л а и з о б р е т е н и я Печь питается от 3-фаэного трансфорСпособ выплавки высокоуглеродисматора типа ТПС-1000-3У4 с напряже-*ниєм питающей сети 380 В при часто35 того ферромарганца» включающий загрузку марганцевого и железосодержате 50 Гц, потребляемом токе 245 А, щего сырья, флюса и восстановителя токе вторичной цепи 900-1000 А, В в электропечь, их проплавление и пезависимости от выплавляемого сплава, риодический выпуск расплава из печи шихтовых материалов и др. параметров процесса напряжение во вторичной це- 40 в ковш с поддержанием соотношения CaO/SiC^ в конечном шлаке 1,1-1,25, пи на различных ступенях напряжения о т л и ч а ю щ и й с я тем, что, колеблется от 47,5 до 59 Ве с целью снижения в сплаве содержаВ качестве .основных шихтовых матения фосфора и увеличения извлечения риалов использовали марганцевый агломарганца, в печь загружают 3-95% мерат марки АМНВ-1 (СТП 146-28-82), 45 железосодержащего сырья и часть флюизвестняк (ОСТ 1464-80). коксик са, обеспечивающую отношение CaO/SiO2 (ГОСТ 8188-74), окатыши нефлюсованв шихте 0,6-1,0, а остальное количеные железорудные (ТУ 1 4—9-132—78 7» ство смеси флюса и железосодержащекачество указанных материалов отвего сырья предварительно прокаливают чало техническим условиям выплавки Sg и задают равномерно в ковш во время высокоуглеродистого ферромарганца выпуска металла из печи. по ТИ-146-Ф-33-82. 1458411 Т а б л и ц а Материалы 1 Содержание элементов, % SiO 2 СаО 1 9,3 MgO 5, 3 Mn P 45,6 0,22 е П.П.П. ^ 2.°з Марганцевый агломерат Известняк 1 ,8 52 ,0 Окатыш железорудный 4 ,2 0 ,6 0 ,03 Зола кокса (13%) 38 ,6 2• 1 1 ,2 3,0 42.3 0,022 80,8 0,11 0г5 14.3 А1г022,2 35,3 Т а б лиц а 2 Способы Показатели Известный Количество железосодержащего сырья, загруженного в ; 100 печь, % Предлагаемый і [ш ] 98 95 п ]• v 3 ]_и 1,0 СаО Отношение =тт- в ыи шихте 1,15 1,1 1,0 0,8 0,6 0,4 Сйстав навески шихты, кг: Марганцевый агло. мерат too 100 100 100 100 100 9 2A 0,5" Окатыш железорудный, эаг£у_женный_в_печь_ загруженный в ковш Известняк . J^t 1»7 загруженный в ковш Кокс Электрические параметру Фактическая мощность печи, кВт Ступень напряжения (напряжение вторичное»В) Сой iZ— "O.Z 4 2,5 ~ І*в1— 5,05 20^0 13.0 20 20 20 20 ПО 112 121 130 3(47,5) 0,85 3(49,8) 0,87 6(56,4) 0,9 4(56,1) Я,91 ^0^3 9,6~~ . 20,5 0д2 '9,8* 28,Т 20 20 129 120 5(59,0) 4(52,8) 0,9 0,89 8 Продолжение табл.2 45841 Показатели Предлагаемый 1ЧИЧ in _._„ — и v _«____] _ J металла, X конечного Мп 7 76^8 з.о Fe 12,7 2,4 12,9 2,4 '77^1" 12,8 6,35 0,55 Извлечение марганца , п металл, X 6,5 76,7 78*Г" 6*9 ' 7,05 705 * -^TJ— інші 75^)2* 2,7 2*5 13,0 12,7 "otso™ 75,5 "їв?!* 12,9 6,5 7,07 ~6\9* 0.46 77,4 "5^48' 76.6 78,8 шлака, X конечного . 34,4 СаО Зо 4 МО п 20,6 MgO 2,9 J y ' 4 -23*L. 38,7 -33xS-. 33,Ї . JOiL 40,2 40,6 39,0 17,8 27,0 16,5 12,2 3J 3,0 3,9 '2,0 22,7 2 Прочие (FeO,Na-O p a o v so 2 ) 1,6 16 2,8 І1 -22*1 22,1 1*L 3.2 .2*L **P 3,6 3,3 2,7 2,8 2,6 2,8 Основность шпака на^вып^ске конечного Редактор Н.Ккштулинец T,TS "Т.І5 Составитель Т.Морозова Техред М.Дидык Корректор А.Обручар Заказ 329/30 Тираж 576 Подписное ВНШіПИ Государственного комитета по изобретениям и открытиям при ГКН1 СССР 113035, Москва, Ж-35, Раушская н а б . , д . 4/5 ч Проиэводственно-non [графическое предприятие, г . Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for smelting high-carbon ferromanganese

Автори англійськоюOvacharuk Anatolii Mykolaiovych, Ishutin Victor Iosifovych, Hantserovskyi Oleh Heorhiiovych, Zubanov Vitalii Tymofeiovych, Rohachov Ivan Pavlovych, Mironenko Pavlo Fedorovych, Tkach Hryhorii Dmytriiovych, Murakhovskyi Vasylii Vasyliovych, Koval Oleksandr Volodymyrovych, Сhереlеnко Yurii Viktorovych

Назва патенту російськоюСпособ выплавки высокоуглеродистого ферромарганца

Автори російськоюОвчарук Анатолий Николаевич, Ишутин Виктор Иосифович, Ганцеровский Олег Георгиевич, Зубанов Виталий Тимофеевич, Рогачов Иван Павлович, Мироненко Павел Федорович, Ткач Григорий Дмитриевич, Мураховский Василий Васильевич, Коваль Александр Владимирович, Чепеленко Юрий Викторович

МПК / Мітки

МПК: C22C 33/04

Мітки: засіб, виплавки, феромарганцю, високовуглецевого

Код посилання

<a href="https://ua.patents.su/4-9386-zasib-viplavki-visokovuglecevogo-feromargancyu.html" target="_blank" rel="follow" title="База патентів України">Засіб виплавки високовуглецевого феромарганцю</a>

Попередній патент: Засіб виплавки малофосфористого марганцевого шлаку

Наступний патент: Шихта для виробництва марганцевого агломерату

Випадковий патент: Спосіб ремонту підшипникового вузла, зокрема опори бурового шарошечного долота