Конвеєрний ролик та спосіб його виготовлення

Формула / Реферат

1. Спосіб виготовлення ролика для конвеєра, перш за все пасового або стрічкового конвеєра, що має корпус (1) ролика та один вал (2), установлений в щонайменше двох підшипниках (3), при цьому корпус (1) ролика має виконану у вигляді порожнистого циліндра оболонку (6) ролика, на внутрішній стороні якої на середній ділянці передбачене потовщення, а також на обох зовнішніх кінцевих ділянках якої передбачені гнізда (7) підшипників для підшипників (3), при цьому оболонка (6) ролика та потовщення (8) виконані у вигляді єдиного цілого, який відрізняється тим, що потовщення утворюють за допомогою витягування зі стоншуванням стінок заготовки, причому за допомогою витягування зі стоншуванням стінок корпус (1) ролика набуває своєї остаточної форми.

2. Спосіб за п. 1, який відрізняється тим, що витягування зі стоншуванням стінок є холодним витягуванням зі стоншуванням стінок.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що товщина стінки оболонки ролика на середній потовщеній ділянці складає від 6 мм до 12 мм.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що товщина стінки оболонки (6) ролика на ділянках без потовщення складає від 3 мм до 8 мм.

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що товщина стінки оболонки (6) ролика від ділянок без потовщення до потовщеної ділянки зростає безперервно.

6. Ролик для конвеєра, перш за все пасового або стрічкового конвеєра, що має корпус (1) ролика та один вал (2), установлений в щонайменше двох підшипниках (3), при цьому корпус (1) ролика має виконану у вигляді порожнистого циліндра оболонку (6) ролика, яка на своїй внутрішній стороні на середній ділянці має потовщення, а також на обох зовнішніх кінцевих ділянках якої передбачені гнізда (7) підшипників для підшипників (3), при цьому оболонка (6) ролика та потовщення (8) виконані у вигляді єдиного цілого, який відрізняється тим, що потовщення утворене за допомогою витягування зі стоншуванням стінок заготовки, при цьому товщина стінки оболонки ролика на середній потовщеній ділянці складає від 6 мм до 12 мм.

7. Ролик за п. 6, який відрізняється тим, що витягування зі стоншуванням стінок є холодним витягуванням зі стоншуванням стінок.

8. Ролик за п. 6 або п. 7, який відрізняється тим, що товщина стінки оболонки (6) ролика на ділянках без потовщення складає від 3 мм до 8 мм.

9. Ролик за будь-яким із пп. 6-8, який відрізняється тим, що товщина стінки оболонки (6) ролика від ділянок без потовщення до потовщеної ділянки зростає безперервно.

Текст

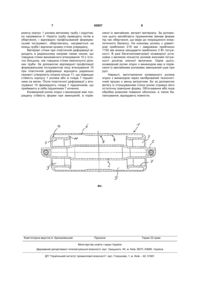

1. Спосіб виготовлення ролика для конвеєра, перш за все пасового або стрічкового конвеєра, що має корпус (1) ролика та один вал (2), установлений в щонайменше двох підшипниках (3), при цьому корпус (1) ролика має виконану у вигляді порожнистого циліндра оболонку (6) ролика, на внутрішній стороні якої на середній ділянці передбачене потовщення, а також на обох зовнішніх кінцевих ділянках якої передбачені гнізда (7) підшипників для підшипників (3), при цьому оболонка (6) ролика та потовщення (8) виконані у вигляді єдиного цілого, який відрізняється тим, що потовщення утворюють за допомогою витягування зі стоншуванням стінок заготовки, причому за допомогою витягування зі стоншуванням стінок корпус (1) ролика набуває своєї остаточної форми. C2 2 (19) 1 3 зовнішніх кінцевих ділянках якої передбачені гнізда підшипників для підшипників, при цьому оболонка ролика та потовщення виконані у вигляді єдиного цілого. Ролик такого типу відомий, наприклад, з US 4,790,421 А. Інший ролик, призначений для конвеєра ролик або ж конвеєрний ролик відомий, наприклад, з DE 103 42 099 А1. Зазвичай, в конвеєрній установці застосовують велику кількість таких, розташованих в рамі конвеєра паралельно один одному конвеєрних роликів для утворення лінії транспортування. По цих роликах переміщається конвеєрна стрічка. Для транспортування насипних вантажів, наприклад, в гірській промисловості, застосовують по три, встановлених один по відношенню до одного у вигляді букви V ролика таким чином, що стрічка утворює подібність ванни. Довжина окремих ліній транспортувань в таких установках транспортувань може досягати багатьох кілометрів. Через велику вагу вантажу, що транспортується, і великих сил, що підлягають передачі, конвеєрні ролики мають бути виконані також відповідно міцними з відносно великою товщиною стінок, через що вони мають, відповідно, велику вагу. При проектуванні конвеєра вага роликів має бути взята до уваги, особливо, якщо довжина лінії транспортування складає багато кілометрів. Оскільки конвеєрні ролики мають бути приведені в обертання, система приводу має бути виконана відповідно потужною для можливості постачання необхідною енергією. Зовнішня оболонка конвеєрного ролика є, в ідеальному випадку, в осьовому або ж подовжньому напрямі ідеально прямою, а в поперечному перетині - ідеально круглою. Така геометрія досягається, значною мірою, в ненавантаженому стані. Проте, при використанні, тобто коли вантаж, що транспортується, навантажує ролик, на по суті горизонтально розташований конвеєрний ролик діє обумовлена вагою вантажу, що транспортується, вертикальна сила, що приводить до його деформації. Внаслідок обертання ролика деформація піддається постійній зміні, що постійно відбирає енергію для зміни енергії обертання. В цілому, це веде до підвищеної витрати енергії для приведення в рух конвеєрної установки з великим числом конвеєрних роликів такого роду. У ролику, що складається з циліндричного суцільного тіла, деформація веде до прогину вниз. Таким чином, конвеєрний ролик більше не є прямим в подовжньому напрямі. Точно також, такий постійний стан прогину спостерігається в корпусах ролика, виконаних у вигляді порожнистого циліндра. При зменшенні товщини стінки величина прогину також зменшується. Замість цього, відбувається тоді деформація іншого роду. Якщо в ненавантаженому стані поперечний перетин конвеєрного ролика є круглим, то при тонких стінках під вагою вантажу, що транспортується, поперечний перетин стає на верхній ділянці плоским. Іншими словами, тоді як нижня половина ролика 93907 4 залишається напівкруглою, верхня половина набуває форми напівеліпса. Сплощення корпусу ролика, що постійно змінюється через обертання, так само вимагає енергії, що відбирається від потужності приводу конвеєрної установки і, отже, що не поставляється більше для приведення в рух конвеєрних роликів. Зважаючи на вищесказане, завданням даного винаходу є можливість виготовлення ролика з підвищеною стійкістю, простого й з малими затратами, а також спосіб виготовлення таких роликів. Це завдання вирішується за допомогою способу виготовлення ролика для конвеєра з ознаками, викладеними в п. 1, а також ролика для конвеєра, що має викладені в п. 6 ознаки. Згідно з винаходом передбачено, що в способі виготовлення ролика для конвеєра описаного вище типу передбачено, що потовщення утворене за допомогою витягу, перш за все холодного витягу із стоншуванням стінок, заготовки та за допомогою витягу із стоншуванням стінок корпус ролика здобуває свою остаточну форму. Завдяки утворенню потовщення оболонки ролика за допомогою витягу із стоншуванням стінок заготовки, а також тому, що корпус ролика при цьому здобуває свою остаточну форму, вдасться запобігти наступної обробки різанням, за рахунок чого попереджається розрив волокон в структурі матеріалу, унаслідок чого опір руйнуванню ролика підвищується. За допомогою цього потовщення ефективно запобігається пружиняча деформація конвеєрного ролика під навантаженням, перш за все сплощення на верхній стороні. Оскільки деформація корпусу ролика відсутня, відсутній відбір енергії деформації від енергії обертання, через що покращується енергетичний баланс конвеєрної установки в цілому. Нарешті, за допомогою зменшення товщини стінки на ділянках оболонки ролика без потовщення може бути досягнута економія матеріалу. Тим самим, зменшується вага ролика, за допомогою чого додатково зменшується необхідна для обертання енергія. Для того, щоб зовнішня поверхня оболонки корпусу ролика залишалася в подовжньому напрямі прямою, потовщення переважним чином передбачено на внутрішній стороні оболонки ролика. Крім того, в ролику згідно винаходу оболонка ролика і потовщення виконані у вигляді єдиного цілого. В ролику згідно винаходу передбачено, що потовщення утворене за допомогою витягу, перш за все холодного витягу із стоншуванням стінок, заготовки, й товщина стінки оболонки ролика на потовщеній ділянці складає від приблизно 6 мм до приблизно 12 мм. Переважно, товщина стінки там складає від приблизно 7 мм до приблизно 11 мм, найпереважніше від приблизно 8 мм до приблизно 10 мм. Переважно, товщина стінки оболонки ролика на ділянках без потовщення складає від приблизно 3 мм до приблизно 8 мм. Переважно, товщина стінки там складає від приблизно 4 мм до прибли 5 зно 7 мм, найпереважніше від приблизно 4,5 мм до приблизно 6 мм. У пропонованому у винаході ролику переважним чином передбачено, що товщина стінки оболонки ролика від ділянок без потовщення до потовщеної ділянки зростає безперервно. Тим самим запобігають схильним до зламів гранованим змінам товщини стінки. Дійсний винахід описується нижче детальніше на підставі детального опису прикладу здійснення із посиланням на фігуру. На єдиній фігурі представлений подовжній перетин ролика для пасового або стрічкового конвеєра згідно з винаходом. Велику кількість таких конвеєрних роликів встановлюють паралельно і з відступом один від одного по довжині лінії транспортування, а вантаж (не показаний), що транспортується, переміщається по верхній стороні роликів у напрямі транспортування. Лінія транспортування може мати довжину в декілька кілометрів. Для того, щоб вантаж, що транспортується, передчасно не стирався унаслідок тертя з роликами, вони встановлюються з можливістю повороту під вантажем, що транспортується, і приводяться в обертання. Ширина стрічки складає, наприклад, 2200 мм. Для утворення стрічки, що має форму ванни, для транспортування сипких вантажів, таких як руди, гравій або аналогічних, три ролики можуть бути встановлені у вигляді букви V. Конвеєрний ролик згідно з винаходом має корпус 1 ролика і встановлений в двох підшипниках 3 кочення вал 2. Підшипники 3 кочення ущільнені назовні за допомогою підходящого ущільнення, наприклад, за допомогою лабіринтового ущільнення. Вал виконаний порожнистим і його середня ділянка виконана великою по діаметру в порівнянні з обома, встановленими в підшипниках 3 кочення кіпцями. У найбільшій по діаметру області валу 2 виконаний радіальний отвір 4, через який може здійснюватися повітрообмін між внутрішньою частиною 5 ролика і атмосферою, необхідний через температурні перепади, що виникають при роботі. При роботі ролик нагрівається, і розміщене у внутрішній частині 5 корпуса 1 ролика повітря розширюється. При зупинці конвеєра ролик охолоджується і розміщене (усередині) повітря стискується. Завдяки отвору 4 можливий не лише швидкий повітрообмін, але і гарантується, що повітря не протікає через підшипники 3 кочення і не приносить, з собою забруднення, що знижують термін служби підшипників 3. Корпус 1 ролика має виконану у вигляді порожнистого циліндра оболонку 6 ролика, на обох зовнішніх кінцевих ділянках якої передбачені гнізда підшипників для підшипників. На середній ділянці оболонки 6 ролика товщина стінки збільшена таким чином, що утворюється потовщення 8, розташоване на внутрішній стороні оболонки ролика. Потовщення 8 передбачено по всьому периметру кругового поперечного перетину оболонки 6 ролика. На середній, потовщеній ділянці з потовщенням 8 товщина стінки виконана спочатку рівномірною. Потім слідує ділянка, на якій товщина стінки 93907 6 безперервно зменшується таким чином, що на подовжньому перетині фігури можна розпізнати свого роду рампу 9. На кінці рампи 9 товщина стінки досягає величини, рівної величині для ділянки обшивки 9 ролика без потовщення. На зовнішніх ділянках без потовщення товщина стінки в цілях зниження ваги виконана досить тонкою. Потовщення 8 передбачено з певною довжиною з метою запобігання утворенню сідлової деформації, яка спостерігалася б під навантаженням ролика у випадку, якщо б на внутрішній стороні обшивки 6 ролика використовувалося б підсилювальне кільце. Хоча в області кільця сплощенню і запобігли б, проте воно виявлялося б через навантаження, що впливає з боків кільця. Переважно, ролик конвеєра виготовляють із заготовки, що має по суті форму порожнистого циліндра. Наприклад, заготовка може мати діаметр приблизно 168,3 мм і загальна довжина приблизно 420 мм. Товщина стінки складає приблизно 8,8 мм. Зовнішні розміри заготовки мають істотні поля допуску, через що можуть мати місце відчутні відхилення. Перш за все, заготовка має не зовсім точну форму порожнистого циліндра, тобто її діаметр може змінюватися по довжині, що можливо розпізнати в подовжньому перетині як викривлення. Тому, до цих пір при виготовленні конвеєрного ролика його зовнішню сторону по всій протяжності довжини обробляють на токарному верстаті. Потім, оброблений на токарному верстаті корпус ролика через нерівномірне зняття матеріалу має відбалансувати. У конвеєрному ролику згідно з винаходом форму заготовки змінюють за допомогою витягу, особливо холодного витягу із стоншуванням стінок. За допомогою цього витягу зменшують як діаметр, так і товщину стінок. В протилежність цьому, загальна довжина корпусу ролика збільшується. Після трансформації діаметр складає, наприклад, приблизно 159 мм, а товщина стінки без потовщення приблизно 4,5 мм. На середній ділянці з потовщенням 8 товщина стінки складає, наприклад, приблизно 8 мм. Загальна довжина корпусу ролика складає, наприклад, приблизно 720 мм, довжина потовщення - приблизно 80 мм, а довжина рамп 9 на кожній стороні - приблизно 35 мм. Холодна деформація веде за рахунок рафінування структури до твердіння матеріалу, через що корпус 1 ролика стає стійкішим до зносу. За допомогою витягу із стоншуванням стінок корпус 1 ролика набуває своєї остаточної зовнішньої форми. Зовнішня оболонка корпусу 1 ролика стає в подовжньому напрямі прямою, а в поперечному перетині круглою. Відпадає необхідність в обробці різанням оболонки 6 ролика на зовнішній стороні. Тим самим, виключається дисбаланс при подальшому обертанні ролика. Трудомістке балансування ролика відпадає, через що зменшується кількість технологічних кроків для виробництва і, отже, вартість виробництва. Для утворення гнізд 7 підшипників кінці виконаного у вигляді порожнистого циліндра корпусу 1 ролика пластично деформують по осі усередину, витягуючи через внутрішнє облямовування, ство 7 93907 рюючу корпус 1 ролика металеву трубу і індуктивно нагріваючи її. Нагріту трубу приводять потім в обертання, і відповідно профільований формувальний інструмент, обертаючись, насувається на кінець груби і відгинає кромку стінки усередину. Матеріал стінки при пластичній деформації відходить в радіальному напрямі таким чином, що товщина стінки виникаючого втискування 10 є істотно більшою, ніж товщина стінки невтиснутої ділянки труби. За допомогою відповідної профілізації формувальним інструментом кінці втискування 10 при пластичній деформації відходять радіально назовні і утворюють опорне кільце 11, що підвищує стійкість корпусу 1 ролика або ж гнізда 7 підшипника на вигин. Після пластичної деформації у втискуванні 10 фрезерують гнізда 7 підшипників, що приймають в себе підшипники 7 кочення. Конвеєрний ролик згідно з винаходом має покращену стійкість форми при зменшеній, в порів Комп’ютерна верстка А. Крижанівський 8 нянні із звичайним, витраті матеріалу. За допомогою цього запобігають пружинячим змінам форми під час обертання, що веде до покращеного енергетичного балансу. На кожному ролику з діаметром приблизно 219 мм і завдовжки приблизно 1150 мм можна заощадити приблизно 3 Вт потужності. В разі багатокілометрової конвеєрної установки з великою кількістю роликів економія потужності досягає значної величини. Окрім цього, конвеєрний ролик згідно з винаходом має в порівнянні із звичайними роликами зменшений шум при русі. Нарешті, виготовлення конвеєрного ролика згідно з винаходом через калібрований технологічний процес є менш витратним. Бо за допомогою витягу із стоншуванням стінок ролик отримує його остаточну зовнішню форму. Обточування або інша обробка різанням поверхні оболонки, а також балансування, відпадають повністю. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюTransport roller

Автори англійськоюHofmayer Bernhard

Назва патенту російськоюКонвейерный ролик и способ его изготовления

Автори російськоюХофмайер Бернхард

МПК / Мітки

МПК: B65G 39/02

Мітки: конвеєрний, виготовлення, спосіб, ролик

Код посилання

<a href="https://ua.patents.su/4-93907-konveehrnijj-rolik-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Конвеєрний ролик та спосіб його виготовлення</a>

Попередній патент: Модифікований спінювальний та спінений матеріал і спосіб його одержання

Наступний патент: Спосіб обробки водної суспензії

Випадковий патент: Сплав на основі хрому