Термічна і хімічна утилізація матеріалів, що містять вуглець, зокрема, для генерації енергії без шкідливих викидів

Формула / Реферат

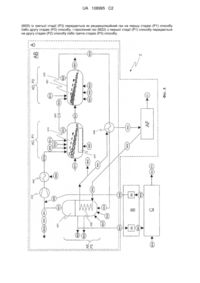

1. Спосіб утилізації матеріалів (М10, М11), що містять вуглець, у якому на першій стадії (Р1) способу подають і піддають піролізу матеріали (М10, М11), що містять вуглець, при цьому утворюються піролізний кокс (М21) і піролізний газ (М22), на другій стадії (Р2) способу піролізний кокс (М21) з першої стадії (Р1) способу газифікують, при цьому формується синтез-газ (М24), а шлак і інші відходи (М91, М92) видаляють, а на третій стадії (Р3) способу синтез-газ (М24) із другої стадії (Р2) способу перетворюють у вуглеводні і/або інші тверді, рідкі і/або газоподібні продукти (М60, М61), що відводять, при цьому три стадії (P1, P2, Р3) способу утворюють замкнутий цикл, надлишок газу (М25) із третьої стадії (Р3) способу передають як рециркуляційний газ на першу стадію (Р1) способу і/або другу стадію (Р2) способу, і піролізний газ (М22) з першої стадії (Р1) способу передають на другу стадію (Р2) способу і/або третю стадію (Р3) способу.

2. Спосіб за п. 1, який відрізняється тим, що водень (М32) подають, переважно, на третій стадії (Р3) способу.

3. Спосіб за п. 1 або 2, який відрізняється тим, що діоксид вуглецю (М33) подають переважно на першій стадії (Р1) способу або другій стадії (Р2) способу.

4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що присутній перепад тисків у циклі.

5. Спосіб за одним з попередніх пунктів, який відрізняється тим, що теплову енергію для реакцій піролізу на першій стадії (Р1) способу забезпечують частково або цілком поверненням частини (М24b) гарячого синтез-газу з другої стадії (Р2) способу на першу стадію (Р1) способу і/або частковим окислюванням вихідного матеріалу (М11), що містить вуглець, і отриманого піролізного коксу (М21).

6. Спосіб за одним з попередніх пунктів, який відрізняється тим, що першу стадію (Р1) способу здійснюють при температурі від 300 до 800 °C, переважно від 450 до 700 °C і особливо переважно від 500 до 600 °C.

7. Спосіб за одним з попередніх пунктів, який відрізняється тим, що для реакції газифікації на другій стадії (Р2) способу кисень (М31) і/або пара (М50), і/або діоксид вуглецю (М33) використовують як газифікуючий агент.

8. Спосіб за одним з попередніх пунктів, який відрізняється тим, що на другій стадії (Р2) способу теплову енергію, необхідну для реакції газифікації, подають частково або цілком ззовні, наприклад, за допомогою нагрівальних пристроїв і/або теплообмінників, і/або генерують шляхом окислювання частини піролізного коксу (М21) за допомогою окислювача, зокрема, кисню (М31).

9. Спосіб за одним з попередніх пунктів, який відрізняється тим, що другу стадію (Р2) способу здійснюють при температурі від 600 до 1600 °C, переважно від 700 до 1400 °C і особливо переважно від 850 до 1000 °C.

10. Спосіб за одним з попередніх пунктів, який відрізняється тим, що першу стадію (Р1) способу і/або другу стадію (Р2) способу здійснюють під тиском від 1 до 60 бар, переважно від 5 до 25 бар і особливо переважно від 10 до 15 бар.

11. Спосіб за одним з попередніх пунктів, який відрізняється тим, що першу стадію (Р1) способу і другу стадію (Р2) способу здійснюють у тому самому реакторі під тиском (А24).

12. Спосіб за одним з попередніх пунктів, який відрізняється тим, що перетворення на третій стадії (Р3) способу здійснюють, використовуючи синтез Фішера-Тропша або рідкофазний синтез метанолу.

13. Спосіб за одним з попередніх пунктів, який відрізняється тим, що електричну і/або механічну енергію (Е2) генерують (С11, С31) шляхом окислювання вуглеводнів і інших твердих, рідких і/або газоподібних продуктів (М61) третьої стадії (Р3) способу до газу (М27), отриманого в результаті окислювання, який, головним чином, складається з діоксиду вуглецю і води.

14. Спосіб за п. 13, який відрізняється тим, що чистий кисень (М31) використовують як окислювач.

15. Спосіб за п. 13 або 14, який відрізняється тим, що воду конденсують і/або відокремлюють від газів (М27), отриманих у результаті окислювання.

16. Спосіб за одним з пп. 13-15, який відрізняється тим, що принаймні частину газів (М27), отриманих у результаті окислювання, повертають на першу стадію (Р1) способу і/або другу стадію (Р2) способу, і/або третю стадію (Р3) способу утилізації.

17. Спосіб за одним з пп. 1-16, який відрізняється тим, що електричну і/або механічну енергію (Е1) генерують шляхом охолодження синтез-газу (М24) у теплообміннику (А44, А46), де перегріта пара (М50, М50, М51, М52) і/або інший гарячий газ формуються, з яких генерують електричну і/або механічну енергію (Е1), використовуючи тепловий двигун (А62), переважно парову турбіну.

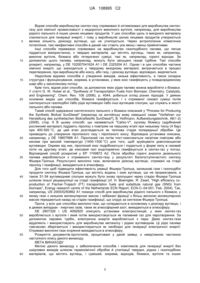

18. Комплекс (Z) для утилізації матеріалів (М10, М11), що містять вуглець, при використанні утилізаційної установки (А), що включає утилізаційний блок (АВ) з першим субблоком (АС, Р1) для здійснення піролізу матеріалів (М11), що містять вуглець, щоб утворити піролізний кокс (М21) і піролізний газ (М22), другим субблоком (AD, P2) для здійснення газифікації піролізного коксу (М21), щоб утворити синтез-газ (М24) і залишки (М91, М92, М93, М94), і третім субблоком (АЕ, Р3) для здійснення перетворення синтез-газу (М24) у вуглеводні і/або інші тверді, рідкі і/або газоподібні продукти (М60, М61), який відрізняється тим, що всі три субблоки (AC, AD, AE) утилізаційного блока (АВ) герметично закриті і формують, головним чином, закритий цикл, транспортна труба для піролізного газу (М22) з'єднує перший субблок (АС, Р1) герметично з другим субблоком (AD, P2) і/або третім субблоком (АЕ, Р3), транспортна труба для синтез-газу (М24) з'єднує другий субблок (AD, P2) герметично з третім субблоком (АЕ, Р3) і/або з першим субблоком (АС, Р1), і транспортна труба для рециркуляційного газу (М25) з'єднує третій субблок (АЕ, Р3) герметично з першим субблоком (АС, Р1) і/або другим субблоком (AD, P2).

19. Комплекс за п. 18, який відрізняється тим, що принаймні один компресор (А41, А42, А43) розташований уздовж принаймні однієї зі згаданих транспортних труб утилізаційного блока (АВ).

20. Комплекс за п. 18 або 19, який відрізняється тим, що субблоки (AC, AD, AE) утилізаційного блока (АВ) кожний містять один або більше реакторів (А14, А22, А24) під тиском.

21. Комплекс за одним з пп. 18-20, який відрізняється тим, що перший субблок (АС) і другий субблок (AD) утилізаційного блока (АВ) містять спільний реактор (А24) під тиском.

22. Комплекс за одним з пп. 18-21, який відрізняється тим, що третій субблок (Р3, АЕ) утилізаційного блока (АВ) виконаний з можливістю проведення стадії синтезу Фішера-Тропша і/або стадії рідкофазного синтезу метанолу.

23. Комплекс за одним з пп. 18-22, який відрізняється тим, що містить енергетичну установку (С), яка розташована для генерації електричної і/або механічної енергії (Е2) і/або теплової енергії з використанням вуглеводнів і/або інших продуктів з утилізаційної установки (А) як палив (М61).

24. Комплекс за п. 23, який відрізняється тим, що енергетичну установку (С) забезпечують приводним пристроєм (С11) для генерації (С31) електричної і/або механічної енергії (Е2) з палив (М61), де вказаний приводний пристрій (С11) одержує енергію, необхідну для приведення в дію, в результаті окислювання палив (М61) до газу (М27), отриманого в результаті окислювання, який, головним чином, складається з діоксиду вуглецю і води, і містить пристрій для стискання (С13) і/або конденсації (С12) газу (М27), отриманого в результаті окислювання.

25. Комплекс за п. 24, який відрізняється тим, що приводний пристрій (С11) енергетичної установки (С) може приводитися в дію чистим киснем (М31) як окислювачем.

26. Комплекс за п. 24 або 25, який відрізняється тим, що приводний пристрій (С11) енергетичної установки (С) містить теплообмінник (С12) для охолодження потоку газу (М27), отриманого в результаті окислювання, перед і на виході з пристрою (С13) для стискання і/або конденсації газу (М27), отриманого в результаті окислювання.

27. Комплекс за одним з пп. 24-26, який відрізняється тим, що приводний пристрій (С11) енергетичної установки (С) включає пристрій для конденсації і/або відділення води (М41) від газу (М27), отриманого в результаті окислювання.

28. Комплекс за одним з пп. 24-27, який відрізняється тим, що приводний пристрій (С11) енергетичної установки (С) забезпечений сховищем (ВВ) для збору газу (М27), отриманого в результаті окислювання, або залишкового газу (М26) після стискання і/або конденсації газу (М27), отриманого в результаті окислювання, відповідно.

29. Комплекс за одним з пп. 24-28, який відрізняється тим, що приводний пристрій (С11) енергетичної установки (С) є двигуном внутрішнього згоряння із принаймні однією камерою згоряння (С21) для згоряння рідкого або газоподібного палива (М61) з киснем (М31), із засобами (С21, С30) для перетворення отриманого тиску газу або об'єму газу в механічну роботу, із подавальним пристроєм (С27) для введення кисню (М31) у камеру згоряння (С21), і з відвідним пристроєм (С24) для видалення газів (М27), отриманих у результаті окислювання, з камери згоряння (С21).

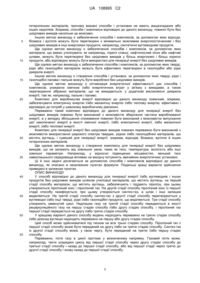

30. Комплекс за п. 29, який відрізняється тим, що приводний пристрій (С11) енергетичної установки (С) забезпечений подавальним пристроєм (С28) для уведення води (М40) і/або пари (М50) у камеру згоряння (С21), і/або в потік газу (M27), отриманого в результаті окислювання, після виходу з камери згоряння (С21).

31. Комплекс за одним з пп. 18-30, який відрізняється тим, що утилізаційна установка (А) включає енергетичний блок (AF) для генерації електричної і/або механічної енергії (Е1) із принаймні одним приводним пристроєм (А61) для генерації (А64) електричної і/або механічної енергії (Е1) з пари (М50, М50, М51, М52) і/або інших гарячих газів, що вироблені або перегріті в утилізаційному блоці (АВ).

32. Комплекс за п. 31, який відрізняється тим, що енергетичний блок (AF) утилізаційної установки (А) включає приводний пристрій (А61) для генерації (А64) електричної і/або механічної енергії (Е1) з пари (М50, М50, М51, М52) або інших гарячих газів, що вироблені або перегріті в утилізаційному блоці (АВ), і тим, що в циклі утилізаційного блока (АВ) забезпечений принаймні один теплообмінник (А44, А45, А32) для нагрівання пари (М51, М52), і/або інших газів, і/або генерації пари (М50).

33. Комплекс за одним з пп. 18-32, який відрізняється тим, що містить установку (D) для виробництва водню (М32) і засоби для подачі водню в утилізаційний блок (АВ).

Текст