Спосіб очищення шкідливих викидів у виробництві мінеральних добрив

Номер патенту: 41522

Опубліковано: 17.09.2001

Автори: Сердюк Анатолій Іванович, Кісельов Віктор Ксенофонтович, Алексашов Олександр Дмитрович, Лізенко Сергій Михайлович, Жигайло Борис Данилович

Формула / Реферат

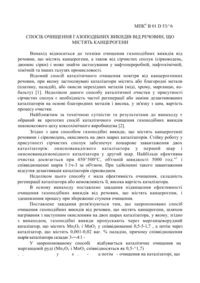

1. Спосіб очищення шкідливих викидів у виробництві мінеральних добрив, що включає пропускання згаданих викидів крізь зону контактування газу з рідиною, який відрізняється тим, що для здійснення процесу очищення зону контактування газу з рідиною виконують у вигляді вихрової труби з завихрювачем і турбулізатором, в яку знизу висхідним потоком подають неочищену газову суміш з лінійною швидкістю 6-10м/сек, а зверху згадану суміш зрошують водою або розчином мінеральних добрив, при цьому співвідношення об‘єму зрошувальної рідини до об‘єму очищуваної газової суміші підтримують в діапазоні 0,25-0,5 л/м3.

2. Спосіб по п.1, який відрізняється тим, що газову суміш пропускають спочатку через завихрювач, а потім через турбулізатор, встановлений на відстані 3-5 діаметрів вихрової труби від завихрювача і виконаний у вигляді кільцевої шайби.

Текст

1. Спосіб очищення шкідливих викидів у виробництві мінеральних добрив, що включає пропускання згаданих викидів крізь зону контактування газу з рідиною, який відрізняється тим, що для здійснення процесу очищення зону контактування газу з рідиною виконують у вигляді вихрової труби з завихрювачем і турбулізатором, в яку знизу висхідним потоком подають неочищену газову суміш з лінійною швидкістю 6-10м/сек, а зверху згадану суміш зрошують водою або розчином мінеральних добрив, при цьому співвідношення об'єму зрошувальної" рідини до об'єму очищуваної газової суміші підтримують в діапазоні 0,25-0,5 л/м3. 2. Спосіб по п 1, який відрізняється тим, що газову суміш пропускають спочатку через завихрювач, а потім через турбулізатор, встановлений на відстані 3-5 діаметрів вихрової' труби від завихрювача і виконаний у вигляді кільцевої шайби. Винахід відноситься до галузі виробництва мінеральних добрив, зокрема виробництва на основі аміачної селітри, і може бути використаний для уловлювання із газів дрібнодисперсійних вагових часток і аміаку. Видомі способи очищення газових викидів у виробництві аміачної селітри шляхом пропускання викидів, забруднених пилом аміачної селітри крізь фільтри із волокнистих матеріалів. [1.В.Н. Ужов, Очистка промышленных газов фильтрами "Химия", М.,1970 г с 86-141]. Недоліками цих способів є великий гідравлічний опір і низька ефективність уловлювання дрібнодисперсійних пилових часток розміром менше п'яти мікрон. Крім того, виникає необхідність частої1 очистки фільтра шляхом його промивки. Відомий спосіб очистки шкідливих викидів у виробництві вапняно-аміачної селітри від пилу шляхом пропускання запиленого газу крізь батарейні циклони і промивний скрубер [2. В. А. Клевке, Технология азотных удобрений, ГНТИ химической литературы, М.,1963, с 147-149]. До недоліків цього способу відносяться підвищена енергоємкість за рахунок двохстадійного процесу пиловловлювання та складність транспортування пилу, який уловлюється, а також низька ефективність уловлювання, особливо дрібнодисперсних пилових фракцій розміром менше п'яти мікрон. Найбільш близьким за технічною сутністю та ефекту, що досягається, є спосіб очищення шкідливих викидів у виробництві гранульованої аміачної селітри [3. Справочник азотчика, т 2, "Химия", М., 1969 г. с 55-68 - прототип] Спосіб здійснюється шляхом пропускання забруднених газів крізь скрубер із промивочними ситоподібними тарілками, які зрошують 10-20% розчином аміачної селітри Недоліками цього способу є1 низький показник очистки газу від пилу аміачної селітри та аміаку (не перевищує 75%), а з додатковими волокнистими фільтрами - 85%. І знову, як і у всіх згаданих вище способах - низький показник очистки від дрібнодисперсних пилових фракцій (розміром менше п'яти мікрон) - на рівні 10-15%. В основу винаходу поставлена задача вдосконалення способу шляхом створення зони контактування газу із рідиною, яка забезпечує збільшення показника ступеня очистки, особливо від дрібнодисперсних пилових фракцій, (діаметром менше п'яти мікрон), а також зниження енергоємкості процесу Поставлена задача досягається тим, що в способі очищення шкідливих викидів у виробництві мінеральних добрив, що вміщує пропускання згаданих викидів крізь зону контактування газу з рідиною, згідно з винаходом, зону контактування газу з рідиною виконують у вигляді вихрової труби, з за (22)29.12.1998 CM CM ю 41522 вихрювачем і турбулізатором, в яку знизу висхід1. ним потоком подають неочищену газову суміш з Випробування проводили при лінійній швидколінійною швидкістю 6-10 м/сек, а зверху згадану сті газової суміші а вихревій трубі 8 м/сек і співвід3 суміш зрошують водою або розчином мінеральних ношенні об'єму зрошуючої рідини до газу 0,3 л/м . добрив, при цьому співвідношення об'єму зрошуюПриклад 1. Газоповітряну суміш в кількості 300 3 чої рідини до об'єму очищуваної газової суміші м /год з домішками пилу аміачної селітри і аміаку 3 підтримують в діапазоні 0,25-0,5 п/м , газову суміш пропускали через вихреву трубу з завихрювачем і пропускають спочатку крізь завихрювач, а потім турбулізатором. Діаметр вихревої труби 140 мм, крізь турбулізатор, який виконаний у вигляді кільспіввідношення площі перерізу турбулізатора до 1 цевої шайби і встановлений на відстані 3-5 d виплощі перерізу вихревої труби 0,82, відстань від хрової труби турбупізатооа до завихрювача складала 570 мм. В процесі випробувань змінювали кут а встановленВибір оптимальних параметрів пропускання ня лопаток завихрювзча в діапазоні 45±5°. Регазу крізь вихреву трубу забезпечує збільшення зультати цих випробувань наведені в таблиці 1. показника ступеня очистки від дрібнодисперсних Таблиц» 1 пилових фракцій (діаметром менше п'яти мікрон), а також зниження енергоємкості процесу Найменуванні шльоюго парам:тру На фіг 1 поданий поздовжній розріз пристрою, очистки Кут а «становлення лопаток здекхрювачі, грілуся за допомогою якого здійснюють спосіб. 45+6-51 45+5-50 45-5-40 45-Й-Э9 «•3-4! Пристрій містить корпус 1, в якому зона конта3 ] 2 А 5 ктування газу із рідиною виконана у вигляді вихро, вою труби 2, із розташованими в ній лопатевим Коефіцієнт очиш:ннд sift пилу NH.NO,.* завихрювачем З І турбулі затором 4, корпус поста(середне значенні і 5 84 86 95.4 87 83 ДОСЛІДІВ) чений патрубками 5 - подачі неочищеної газової суміші і 6 - зрошуючого розчину або води, патрубКоефіцієнт очищеній ками 7 - відводу очищеного газу і 8 - отводу забрувід аміаку, % дненого зрошуючого розчину Лопаті завихрювача (середнє значенні з 5 84 86 82 976 87 дослідів) З установлені під кутом, який забезпечує оптимальний режим взаємодії потоків, а турбулізатор 4 Приклад 2. Параметри випробувань точно повиконаний у вигляді кільцевої шайби 5. При цьому вторюють параметри, наведені в прикладі 1 При співвідношення площ перерізу вихрової труби 2 І цьому змінювали відстань між завихрювачем і тутурбулізатора 4 складає 1 '0,8+0,05, турбулізатор 4 рбулізатором в діапазоні (3d-d)-(5d+5), де d - діаустановлений на відстані 3-5 діаметрів від завихметр вихревої труби Результати цих випробувань рювача 3, патрубок 6 подачі зрошуючого розчину наведені в таблиці 2 Таблиці 2 розташований у верхній частині корпусу 1, а патрубок 5 подачі неочищеної газової суміші і патрубок 8 відводу забрудненої зрошуючої рідини - в Відстань між зівихрювачеи і ту рбу л натороч, им Найменування нижній частині корпусу 1 шлчтого параметру 1 ОЧИЩЕННЯ 3d-53d5d+54d5dСпосіб здійснюють таким чином 4 1403140+5- 3 140+55 1405 Й0+5Газові викиди після випарного апарата (на 425 420 700 70S 560 кресленні не показаний) направляють у вихрову ] 2 3 4 5 6 трубу 2. При цьому газова суміш спочатку надхоКоефшіснт очищенні дить через лопатевий завихрювач 3 Із лопатями 9, відгшлу NH.NOi.% (середнє значення з 5 SI Si 87 S3 96.0 установленими під кутом 45+5-С, потім через турдостали) булізатор 4. Зверху через патрубок 6 у вихрову трубу дозовано подають розчин аміачної селітри Косфішснт очищення від N H , . V, при температурі 20+5°С. В контактній зоні вихро(середне значення і 5 83 97.4 89 и вої труби створюється високотурболізований одДОСЛІДІВ) норідний газорідинний шар, в якому відбувається інтенсивне розчинення пилу аміачної селітри та Приклад З. Параметри випробувань точно поаміаку в зрошуючому розчині, процес проходить в вторюють параметри, наведені в прикладі 1. Змірежимі інтенсивного теплообміну. Зрошуючий рознювали співвідношення площ переризу турбулізачин після контакту із газоповітряною сумішшю потора і вихрової труби (S1/S2). Результати цих дають на рециркуляцію і при досягненні певної випробувань наведені в таблиці 3. концентрації' виводять із системи і-повертають у СПІВ відношення площ перерізу турбулізатора виробництво аміачної" селітри, а очищену газоповітряну суміш викидають в атмосферу Найиснування і »и*реїоі труби (S.(Sj) цільового параметру Проведена серія випробувань, спрямованих очнщеннл 0,8+0,06 0,8+0,05 0,8+0.03 0,8-0,06 0,8-0,05 на пошук і експериментальне обгрунтування опти3 1 2 5 б мальних параметрів пропуску очищуваного газу через вихрову трубу: Коефіцієнт очищення - вибір установки лопатей завихрювача під оп87 и (середне значення з 5 ІЗ 86 95.4 досліди) тимальним кутом; - вибір оптимальної відстані міжзавихрювачаКоефщіЕкт очищенні ми і турбулізатором ВІД іміяку, V. - оптимальним відношенням геометричних (середне значенні з 5 88 п 84 S7 97.3 досліди) розмірів турбулізатора поз З І вихревої труби поз. 6 41522 Наведені в таблицях 1-3 результати випробуТаблиця 5 вань приводять до висновку про оптимальний реTs»nsc4ryju По «із н и ' очядеині Гідрв»ПІрОГООВОІ r u p o r u o H f суьіші, % жим пропускання газової суміші через вихреву суиші". 'С трубу: іліріту. •ID NH.NO, NH, 1. Із таблиці 1 маємо, що пропускання газу чеВчід Вихід NH, ГчН.МОї NH, NH.NO, Ібі 95 75 9.6 0,97 і 10 , 77 0 5.1 2,11 рез завихрювач з лопатками під кутом 45+5° (гра94 74 0,90 82,0 79,0 167 5.0 9.8 2.16 фи 3 и 4 таблиці) приводить тільки до незначного і, сю SOD 95 169 73 50 9.7 77,0 1.11 74 1.04 80.0 76,0 95 166 52 9.6 2.31 покращення результатів очищення в порівнянні з 14 0 97 2.3J 11,0 76.0 94 165 5.1 9.7 94 1,00 2,26 SQ.O 77 0 166 73 5,0 98 прототипом. Вихід за ці гранично допустимі велиСереаиг значенні S0.6 76! чини як в одну, так і в іншу сторону (графи 2 і 5 Приклад 6. Газовий потік направляли в вихретаблиці) приводить до деякого погіршення резульвий аппарат в такій кількості по об'єму, щоб в кожтатів очищення в порівнянні з прототипом. ній вихревій трубі швидкість висхідного газового Оптимальним являється пропускання газу чепотоку була на рівні 6,5 м/сек Об'єм зрошуючої 3 рез завихрювач з лопатками, установленими під рідини підтримували на рівні 0,25 л/м . кутом, числове значення якого знаходиться в сеіШЯ б редині діапазону 45±5° {графа 6 в таблиці 2). П о и з и н і оч нш t f h i пірогоокн Темпірііурі Лчиїа п р о -LVWH суишії. Пдрысу*» ш. * rupOrUOMIC)Mlllll 2. Із таблиці 2 маємо, що оптимальним явля•с Піьи Пери ється пропускання газу через вихреву трубу з заіпірггґ иЫ' NH, NH.NO, вихрювачем і турбулізатором, відстань між якими Bin В-> ід NH, NH.VO, 84 6 80.2 76 9.( 165 62 і. 3 складає орієнтовно половину величини від 3 до 5 44 12 0 111 to 161 101 1,0 11 1 164 II І'.О аг >.1Д 03 л„иііз пврогна -су-,» р*тур пірогпоюГсукішін % су* mi. "С Передо кц.енМ«и ІПІрІГ). 50 41 so 50 !0 S O Una US 147 166 168 165 166 U и на М 61 61 60 60 60 Ml, J2 50 5.2 5,1 5.0 5.0 NH.NO, ?.) 100 9.7 9,6 9.! 9.6 елня Пхаю іищекна NH, f.

ДивитисяДодаткова інформація

Автори англійськоюSerdiuk Anatolii Ivanovych, Zhyhailo Borys Danylovych, Aleksashov Oleksandr Dmytrovych, Kiseliov Viktor Ksenofontovych

Автори російськоюСердюк Анатолий Иванович, Жигайло Борис Данилович, Алексашов Александр Дмитриевич, Киселев Виктор Ксенофонтович

МПК / Мітки

МПК: B01D 53/14, B01D 47/06, B01D 53/78

Мітки: викидів, очищення, добрив, мінеральних, спосіб, шкідливих, виробництві

Код посилання

<a href="https://ua.patents.su/6-41522-sposib-ochishhennya-shkidlivikh-vikidiv-u-virobnictvi-mineralnikh-dobriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення шкідливих викидів у виробництві мінеральних добрив</a>

Попередній патент: Похідне 1,3,5-оксадіазину чи його таутомер або його сіль та інсектицидний засіб, що їх містить

Наступний патент: Спосіб передпосівного обробітку грунту під цикорій кореневий

Випадковий патент: Спосіб резекції шлунка