Зносостійкий аморфний матеріал на основі хрому

Номер патенту: 101042

Опубліковано: 25.08.2015

Автори: Грінкевич Костянтин Едуардович, Харченко Олена Василівна, Недайборщ Сергій Дмитрович, Мільман Юлій Вікторович, Ткаченко Іван Віталійович

Формула / Реферат

Композиційний зносостійкий аморфний матеріал на основі хрому, який характеризується тим, що містить леговані домішки, а саме кремній та бор у такому співвідношенні компонентів мас, %:

хром

50-65

кремній

20-30

бор

10-15.

Текст

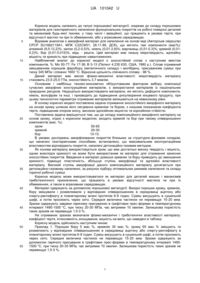

Реферат: Композиційний зносостійкий аморфний матеріал на основі хрому містить леговані домішки, а саме кремній та бор. UA 101042 U (54) ЗНОСОСТІЙКИЙ АМОРФНИЙ МАТЕРІАЛ НА ОСНОВІ ХРОМУ UA 101042 U UA 101042 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, зокрема до складу порошкових матеріалів для газотермічного напилення функціональних покриттів на робочі поверхні деталей та механізмів будь-якої техніки, у тому числі і авіаційної, що працюють в умовах тертя, при відсутності мастил чи при їх обмеженнях, або у агресивних середовищах. Відомим аналогом є аморфний матеріал для напилення на основі міді (Авторське свідоцтво СРСР SU1662119А1, МПК С22С9/01, 28.11.89, ДСК), що містить такі компоненти (мас%): алюміній (9,5-12,2)%; залізо (0,2-0,5)%, нікель (0,01-2,8)%; марганець (0,01-0,3)%; кремній (0,010,2)%; бор (0,01-0,015)%; мідь - решта. Цей матеріал має низьку мікротвердість, адгезійну міцність та крихкість при підвищених навантаженнях. Найближчий аналог до корисної моделі є зносостійкий сплав з наступним вмістом компонентів, %: Мо 50-77; Fe 17-38; В 5-13 (Патент 4.235 630, США, 1980 р.). Сплав отриманий змішуванням порошків феробору (евтектичного складу) і молібдену, пресуванням суміші при тиску 345 МПа і спіканні 1600 °C. Відносна щільність спеченого сплаву - 98 %. Даний матеріал має високі фізико-механічні властивості: мікротвердість матеріалу становить 23,5-25,5 ГПа, зносостійкість 3,7 мкм/км. Основним і найбільш техніко-економічно обґрунтованим фактором вибору композиції сучасних аморфних конструкційних матеріалів, є використання матеріалів із національних природних ресурсів. Недоцільно використовувати матеріали, які містить дефіцитні компоненти, нікель, вольфрам та інші, і призводять до підвищення ціноутворення кінцевого продукту, при цьому технологічні параметри отриманих матеріалів залишаються на невисокому рівні. В основу корисної моделі поставлена задача отримання зносостійкого аморфного матеріалу на основі хрому шляхом його легування кремнієм та бором, з низьким показником коефіцієнта тертя, підвищеним опором зносу, високою адгезійною міцністю та корозійною стійкістю. Поставлена задача вирішується тим, що до складу композиційного аморфного матеріалу на основі хрому, згідно з корисною моделлю, входить кремній та бор при такому співвідношенні компонентів (мас. %): хром 50-65 кремній 20-30 бор 10-15. В умовах досліджень аморфізованих покриттів близьких за структурно-фазовим складом, що нанесені газотермічними способами, встановлено, що максимальним експлуатаційним властивостям відповідають покриття, напилені детонаційно-газовим методом. Як основа матеріалу використовується хром, що має достатньо високу твердість і міцність, однак внаслідок крихкості не може бути використаним як матеріал для отримання захисних зносостійких покриттів. Введення в матеріал домішок кремнію та бору приводить до зменшення крихкості, підвищує пластичність, збільшує ступінь аморфізації та адгезійні властивості матеріалу. Високий ступінь аморфізації даного композиційного матеріалу досягається при детонаційно-газовому напиленні, за рахунок підбору оптимальних режимів напилення та складу горючої робочої суміші. Корисна модель може використовуватися як матеріал для деталей машин і механізмів триботехнічного призначення, що працюють в умовах відсутності мастила чи при їх обмеженнях, а також в агресивних середовищах. Матеріал одержують за допомогою порошкової металургії. Вихідні порошки хрому, кремнію, бору змішували і розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують завдяки гарячому пресуванню в графітових прес-формах в температурному інтервалі 1480-1500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. На отриманих зразках визначали фізико-механічні і триботехнічні властивості матеріалу: коефіцієнт тертя, інтенсивність зношування, міцність на вигін, що наведені в таблиці. Корисну модель здійснюють наступним чином: Приклад 1. Порошки бору 5 мас. %, кремнію 30 мас. %; хрому 65 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують за допомогою гарячого пресування в графітових прес-формах в температурному інтервалі 14801500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. 1 UA 101042 U 5 10 15 20 25 Приклад 2. Порошки бору 10 мас. %, кремнію 28 мас. %; хрому 62 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують за допомогою гарячого пресування в графітових прес-формах в температурному інтервалі 14801500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 3. Порошки бору 14 мас. %, кремнію 26 мас. %; хрому 60 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують за допомогою гарячого пресування в графітових прес-формах в температурному інтервалі 14801500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 4. Порошки бору 15 мас. %, кремнію 25 мас. %; хрому 58 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують за допомогою гарячого пресування в графітових прес-формах в температурному інтервалі 14801500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 5. Порошки бору 21 мас. %, кремнію 23 мас. %; хрому 56 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують за допомогою гарячого пресування в графітових прес-формах в температурному інтервалі 14801500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Таблиця Склад та властивості зносостійкого матеріалу № Склад матеріалу, мас. % п/п Сr Si В Fe 1 2 3 4 5 65 62 60 58 56 30 28 26 25 23 5 10 15 17 21 7 23 71 Коефіцієнт тертя ±0,002 Mo 0,14 0,13 0,09 0,1 0,15 Найближчий аналог 0,21 8,0 Інтенсивність Міцність зношування, ±0,8 на згін, МПа мкм/ км 5,1 805 4,7 845 3,2 885 4,0 895 5,5 825 3,7 790 30 35 40 45 Залежність зносостійкості покриттів від кількості аморфної фази у досліджуваних межах носить монотонний характер. При цьому присутня кореляційна залежність між кінетичними параметрами процесу формування аморфізованого шару, та його фізико-механічними властивостями. Режими напилення, що призводять до збільшення кількості аморфної фази у покритті, відповідають збільшенню його зносостійкості. Міцність на вигин визначали за стандартною методикою, затвердженою Європейським стандартом ISO/TS 206 при 4-х точковому згині для зразків розміром 45×4×3 мм. Механічна обробка поверхні алмазними кругами проводилась по довжині зразків. По ребрах знімались фаски. Коефіцієнт тертя (f) та інтенсивність зношування (І, мкм/км) визначали за схемою валвкладка за методикою роботи (Э.Т. Мамыкин, М.К. Ковпак, А.И. Юга и др. Комплекс машин и методики определения антифрикционных свойств материалов при трении скольжении// Порошковая металлургия, 1973, № 1, с. 67-72.). Корисну модель можливо використовувати для поверхневої міцності та зносостійкості деталей в умовах тертя без мастил та при обмеженому змащуванні або в агресивних середовищах експлуатації для деталей, що працюють в екстремальних умовах тертя. 2 UA 101042 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Композиційний зносостійкий аморфний матеріал на основі хрому, який характеризується тим, що містить леговані домішки, а саме кремній та бор у такому співвідношенні компонентів мас. %: хром 50-65 кремній 20-30 бор 10-15. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюMilman Yuliy Viktorovych, Grinkevych Kostyantyn Edyardovych, Nedaybortcsh Sergiy Dmytrovych, Harchenko Olena Vasylivna, Tkachenko Ivan Vitaliyovych

Автори російськоюМильман Юлий Викторович, Гринкевич Константин Эдуардович, Недайборщ Сергей Дмитрович, Харченко Елена Василевна, Ткаченко Иван Виталиевич

МПК / Мітки

МПК: C22C 45/00, C22C 38/18

Мітки: основі, аморфний, зносостійкий, хрому, матеріал

Код посилання

<a href="https://ua.patents.su/5-101042-znosostijjkijj-amorfnijj-material-na-osnovi-khromu.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий аморфний матеріал на основі хрому</a>

Попередній патент: Сонячно-електричний параплан

Наступний патент: Зносостійкий аморфний матеріал на основі хрому, модифікований дисульфідом молібдену

Випадковий патент: Мультиварка для вбудовування в меблі