Зносостійкий аморфний матеріал на основі хрому, модифікований дисульфідом молібдену

Номер патенту: 101043

Опубліковано: 25.08.2015

Автори: Мільман Юлій Вікторович, Недайборщ Сергій Дмитрович, Ткаченко Іван Віталійович, Харченко Олена Василівна, Грінкевич Костянтин Едуардович

Формула / Реферат

Композиційний зносостійкий аморфний матеріал на основі хрому, модифікований дисульфідом молібдену, який характеризується тим, що містить леговані домішки, якими є Si, В, MoS2 у такому співвідношенні компонентів, мас %:

хром

50-60

кремній

15-20

бор

10-15

дисульфід молібдену

10-20.

Текст

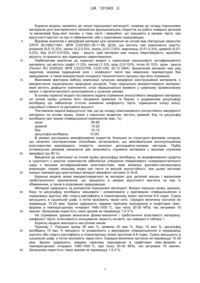

Реферат: Композиційний зносостійкий аморфний матеріал на основі хрому, модифікований дисульфідом молібдену, містить леговані домішки, якими є Si, В, MoS2. UA 101043 U (12) UA 101043 U UA 101043 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, зокрема до складу порошкових матеріалів для газотермічного напилення функціональних покриттів на робочі поверхні деталей та механізмів будь-якої техніки, у тому числі і авіаційної, що працюють в умовах тертя, при відсутності мастил чи при їх обмеженнях, або у агресивних середовищах. Відомим аналогом є аморфний матеріал для напилення на основі міді (Авторське свідоцтво СРСР SU1662119A1, МПК С22С9/01,28.11.89, ДСК), що містить такі компоненти (мас%): алюміній (9,5-12,2)%; залізо (0,2-0,5)%, нікель (0,01-2,8)%; марганець (0,01-0,3)%; кремній (0,010,2)%; бор (0,01-0,015)%; мідь - решта. Цей матеріал має низьку мікротвердість, адгезійну міцність та крихкість при підвищених навантаженнях. Найближчим аналогом до корисної моделі є композиція порошкового антифрикційного матеріалу, що містить графіт (1-2)%, магній (1-3)%, мідь (2,5-10)%, титан (8-12)%. хром - решта (Патент RU 2025529, МПК С22С27/06, С22С1/05, 30.12.1994). Зазначений матеріал має ряд недоліків, зокрема підвищений знос і коефіцієнт тертя при невисоких температурах без змащування, а також використання складного технологічного процесу при його отриманні. Важливим фактором вибору композиції сучасних аморфних конструкційних матеріалів, є використання національних природних ресурсів. Тому недоцільно використовувати матеріал, який містить дефіцитні компоненти, котрі нераціонально вживати у широкому промисловому загалі, з причини високого ціноутворення у сучасних умовах. В основу корисної моделі поставлена задача отримання зносостійкого аморфного матеріалу на основі хрому шляхом його легування кремнієм та бором, з додаванням дисульфіду молібдену що забезпечує істотне зниження коефіцієнту тертя, підвищення опору зносу, корозійної стійкості та адгезійної міцності. Поставлена задача вирішується тим, що до складу композиційного зносостійкого аморфного матеріалу на основі хрому, згідно з корисною моделлю, містить кремній, бор та дисульфід молібдену при такому співвідношенні компонентів (мас. %): хром 50-60 кремній 15-20 бор 10-15 дисульфід молібдену 10-20. В умовах досліджень аморфізованих покриттів, близьких за структурно-фазовим складом, що нанесені газотермічними способами, встановлено, що максимальним експлуатаційним властивостям відповідають покриття, напилені детонаційно-газовим методом. Підбір оптимальних режимів напилення дає можливість отримати матеріали з високим ступенем аморфіції (до 90 %). Введення до композиції на основі хрому дисульфіду молібдену, як модифікованого додатку в сукупності з рештою компонентів забезпечує утворення поверхневого псевдокристалічного шару з високим антифрикційними властивостями, який мінімізує адгезійно-молекулярну взаємодію, сприяє низькому опору сил тертя та високій зносостійкості, при цьому частково знижує температуру кристалізації вихідної аморфної системи Cr-Si-B. Корисна модель може використовуватися як матеріал для деталей машин і механізмів триботехнічного призначення, що працюють в умовах відсутності мастила чи при їх обмеженнях, а також в агресивних середовищах. Матеріал одержують за допомогою порошкової металургії. Вихідні порошки хрому, кремнію, бору та дисульфіду молібдену змішували і розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують завдяки гарячому пресуванню в графітових пресформах в температурному інтервалі 1480-1500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. На отриманих зразках визначали фізико-механічні і триботехнічні властивості матеріалу: коефіцієнт тертя, інтенсивність зношування, міцність на вигін, що наведені в таблиці 1. Корисну модель виконують наступним чином: Приклад 1. Порошки хрому 50 мас. %, кремнію 20 мас. %, бору 15 мас. %, дисульфід молібдену 15 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують завдяки гарячому пресуванню в графітових прес-формах в температурном)' інтервалі 1480-1500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. 1 UA 101043 U 5 10 15 20 25 Приклад 2. Порошки хрому 55 мас. %, кремнію 15 мас. %, бору 13 мас. %, дисульфід молібдену 17 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують завдяки гарячому пресуванню в графітових прес-формах в температурному інтервалі 1480-1500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 3. Порошки хрому 60 мас. %, кремнію 18 мас. %, бору 12 мас. %, дисульфід молібдену J0 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують завдяки гарячому пресуванню в графітових прес-формах в температурному інтервалі 1480-1500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 4. Порошки хрому 57 мас. %, кремнію 14 мас. %, бору 12 мас. %, дисульфід молібдену 17 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують завдяки гарячому пресуванню в графітових прес-формах в температурному інтервалі 1480-1500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 5. Порошки хрому 53 мас. %, кремнію 17 мас. %, бору 14 мас. %, дисульфід молібдену 16 мас. % змішують та розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 15-20 мкм. Зразки одержують завдяки гарячому пресуванню в графітових прес-формах в температурному інтервалі 1480-1500 °C, при тиску 20-30 МПа, час витримки 10 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Таблиця 1 Склад та властивості зносостійкого матеріалу № п/п 1 2 3 4 5 Коефіцієнт Інтенсивність Міцність на тертя зношування, ±0,8 згін, МПа ±0,002 мкм/км Склад матеріалу, мас. % Сr 50 55 60 57 53 80 Si 20 15 18 14 17 B 15 13 12 12 14 MoS2 15 17 30 17 16 C 2 Mg Cu Ti 0,12 0,11 0,07 0,09 0,13 Найближчий аналог 3 5 10 0,21 4,7 4,3 3,1 3,7 4,9 611 642 690 679 623 5,4 680 30 35 40 Залежність зносостійкості покриттів від кількості аморфної фази у досліджуваних межах носить монотонний характер. При цьому присутня кореляційна залежність між кінетичними параметрами процесу формування амортизованого шару та його фізико-механічними властивостями. Режими напилення, що приводять до збільшення кількості аморфної фази у покритті, відповідають збільшенню його зносостійкості. Міцність на вигин визначали за стандартною методикою, затвердженою Європейським стандартом ISO/TS 206 при 4-х точковому згині для зразків розміром 45×4×3 мм. Механічна обробка поверхні алмазними кругами проводилась по довжині зразків. По ребрам знімались фаски. Коефіцієнт тертя (f) та інтенсивність зношування (I, мкм/км) визначали за схемою валвкладка за методикою роботи (Э.Т. Мамыкин, М.К. Ковпак, А.И. Юга и др. Комплекс машин и методики определения антифрикционных свойств материалов при трении скольжения //Порошковая металлургия, 1973, № 1, с. 67-72). 2 UA 101043 U Корисну модель можливо використовувати для поверхневої міцності та зносостійкості деталей в умовах тертя без мастил та при обмеженому змащуванні, aбо в агресивних середовищах експлуатації для деталей, що працюють в екстремальних умовах тертя. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Композиційний зносостійкий аморфний матеріал на основі хрому, модифікований дисульфідом молібдену, який характеризується тим, що містить леговані домішки, якими є Si, В, MoS2 у такому співвідношенні компонентів, мас. %: хром 50-60 кремній 15-20 бор 10-15 дисульфід молібдену 10-20. 10 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюMilman Yuliy Vikrorovych, Grinkevych Konstyntyn Eduardovych, Nedayborchsh Sergiy Dmytrovych, Harchenko Olena Vasylivna, Tkachenko Ivan Vitaliyovych

Автори російськоюМильман Юлий Викторович, Гринкевич Константин Эдуардович, Недайборщ Сергей Дмитриевич, Харченко Елена Василевна, Ткаченко Иван Виталиевич

МПК / Мітки

МПК: C22C 38/18, C22C 45/00

Мітки: модифікований, зносостійкий, молібдену, дисульфідом, основі, хрому, аморфний, матеріал

Код посилання

<a href="https://ua.patents.su/5-101043-znosostijjkijj-amorfnijj-material-na-osnovi-khromu-modifikovanijj-disulfidom-molibdenu.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий аморфний матеріал на основі хрому, модифікований дисульфідом молібдену</a>

Попередній патент: Зносостійкий аморфний матеріал на основі хрому

Наступний патент: Пристрій для переробки органічних відходів

Випадковий патент: Спосіб термічної обробки великогабаритних виробів