Спосіб дослідження процесу твердіння заготовки у кристалізаторі

Номер патенту: 104013

Опубліковано: 12.01.2016

Автори: Єфременко Богдан Васильович, Макуров Сергій Леонідович

Формула / Реферат

Спосіб дослідження процесу затвердіння заготовки у кристалізаторі, що включає введення в заготовку, що кристалізується, вимірювального зонда, який відрізняється тим, що вимірювальний зонд, виконаний у вигляді металевих прутків з вогнетривким покриттям, що переміщуються в направляючих, закріплених на тримачі, вводять в кристалізатор до заповнення металом на різних рівнях і під різними кутами і при їх упорі в стінку кристалізатора наносять позначку на кожен з прутків відносно загальної точки їх кріплення до тримача, а після початку розливання і встановлення стаціонарного режиму повторно вводять в метал вимірювальні прутки на тих же рівнях і під тими ж кутами, фіксуючи їх зміщення відносно первісної відмітки, і за отриманою різницею судять про товщину утвореної кірки металу.

Текст

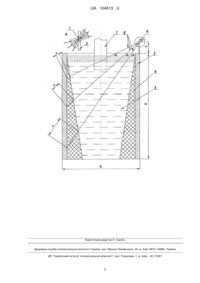

Реферат: Спосіб дослідження процесу затвердіння заготовки у кристалізаторі включає введення в заготовку, що кристалізується, вимірювального зонда. Вимірювальний зонд, виконаний у вигляді металевих прутків з вогнетривким покриттям, що переміщуються в направляючих, закріплених на тримачі, вводять в кристалізатор до заповнення металом на різних рівнях і під різними кутами і при їх упорі в стінку кристалізатора наносять позначку на кожен з прутків відносно загальної точки їх кріплення до тримача, а після початку розливання і встановлення стаціонарного режиму повторно вводять в метал вимірювальні прутки на тих же рівнях і під тими ж кутами, фіксуючи їх зміщення відносно первісної відмітки, і за отриманою різницею судять про товщину утвореної кірки металу. UA 104013 U (54) СПОСІБ ДОСЛІДЖЕННЯ ПРОЦЕСУ ТВЕРДІННЯ ЗАГОТОВКИ У КРИСТАЛІЗАТОРІ UA 104013 U UA 104013 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії, переважно до способів дослідження процесу кристалізації металу у кристалізаторі МБЛЗ, і може бути застосована для оптимізації технологічних параметрів розливання та економії витратних матеріалів. Відомий метод дослідження процесу кристалізації сталевого злитка у виливниці в горизонтальній площині "Казачков Е.А. Кинетика кристаллизации крупных слитков спокойной и полуспокойной стали / Е.А. Казачков, Н.И. Ревтов, В.А. Федоров // Изв. вузов. Черная металлургия.-1973. - №9. - С. 3-9", що передбачає вимір кута повороту зонда в рідкій фазі злитка під час кристалізації і подальший розрахунок товщини утвореної металевої кірки злитка. Недоліками цього способу є: використання як вимірювального пристрою транспортира, що викликає похибку при вимірюванні; необхідність монтажу пристрою по центру виливниці, що непридатне до умов безперервного розливання. Найближчим аналогом є спосіб дослідження процесу затвердіння заготівки, що передбачає проведення горизонтального зондування, призначений для проведення досліджень в умовах безперервного розливання "Бахнер Э. Условия затвердевания и температурное поле в кристаллизаторе МНЛЗ / Э. Бахнер, М. Уссар // Черные металлы. -1976. - №5. - С. 3-9". Спосіб полягає у вимірюванні внутрішньої відстані між закристалізованими стінками заготовки за допомогою металокерамічного щупа (виготовленого з молібдену, покритого оксидом цирконію) і подальшим розрахунком різниці між отриманими даними і відстанню між внутрішніми стінками кристалізатора. Недоліком способу є: похибки вимірювань, викликані неминучою деформацією зонда в процесі проведення дослідження через наявність поворотного механізму в схемі пристрою; використання дорогих матеріалів для виробництва зондів. В основу корисної моделі поставлена задача удосконалити спосіб дослідження процесу затвердіння заготівки у кристалізаторі, в якому за рахунок використання нового пристосування і дій, що реалізуються з його допомогою, досягається зменшення похибок. Для вирішення поставленої задачі в способі дослідження процесу затвердіння заготовки у кристалізаторі, що включає введення в заготовку, що кристалізується, вимірювального зонда, згідно з корисною моделлю, вимірювальний зонд, виконаний у вигляді металевих прутків з вогнетривким покриттям, що переміщуються в направляючих, закріплених на тримачі, вводять в кристалізатор до заповнення металом на різних рівнях і під різними кутами і при їх упорі в стінку кристалізатора наносять позначку на кожен з прутків відносно загальної точки їх кріплення до тримача, а після початку розливання і встановлення стаціонарного режиму повторно вводять в метал вимірювальні прутки на тих же рівнях і під тими ж кутами, фіксуючи їх зміщення відносно первісної відмітки, і за отриманою різницею судять про товщину утвореної кірки металу. Спосіб здійснюється у відповідності зі схемою установки нахиленого зондування твердіючої заготовки, представленої на кресленні (cхема містить направляючі металевих прутків -1; тримач - 2; стінки кристалізатора МБЛЗ - 3; кірка металу - 4; рідкий метал - 5; металеві прутки - 6; занурювальний стакан - 7; відстань між відмітками на прутках - x1, x 2 , x 3 ; кути, що забезпечують занурення металевих прутків у кристалізатор на трьох заданих рівнях - 1, 2, 3 ; довжина широкої грані кристалізатора - а; висота кристалізатора - b, висота тримача - с). Перед проведенням вимірів на вузькій грані кристалізатора встановлюють тримач 2, на якому зафіксовані три направляючі 1 для введення металевих прутків 6 у кристалізатор. Висота і форма тримача вибирається залежно від конструктивних особливостей використовуваного кристалізатора і допоміжного обладнання. Як направляючі використовують напівкруглий профіль для швидкого вилучення прутка в разі потреби. Найчастіше розливання металу відбувається з використанням занурювальних стаканів, тому тримач необхідно встановлювати зі зміщенням відносно центру вузької грані кристалізатора. Це зміщення повинно забезпечувати відсутність попадання металевого прута під струмінь металу. Направляючі жорстко кріпляться до тримача під певними кутами, що забезпечують проведення дослідження на трьох рівнях: 1 - на відстані 0,2-0,3 довжини кристалізатора від верхньої кромки; 2 - на рівні середини кристалізатора; 3 - на відстані 0,2-0,3 довжини кристалізатора до нижньої кромки. Проведення дослідження на трьох рівнях зумовлено наявністю усадки кірки металу в процесі розливання, а також імовірністю утворення зазорів між стінкою кристалізатора і кіркою металу. Кути направляючих відносно кристалізатора вибираються відповідно до формул: 1 180 c (0,2...0,3 b) (1) arctan ; a 2 180 1 b arctan( c ) ; (2) 2 a 1 UA 104013 U 3 5 10 15 20 25 30 35 180 b c (0,2...0,3 b) (3) arctan . a Дані кути вибираються для конкретного кристалізатора один раз на весь час проведення досліджень. Перед початком розливання проводять холостий дослід. Зонд, що містить прутки, занурюють у кристалізатор до упору в стінку кристалізатора, роблячи позначки на кожному з прутків. Холостий дослід проводять на кожному з рівнів окремим прутком. Після початку розливання і встановлення стаціонарного режиму прутки послідовно занурюють у кристалізатор на вибраних рівнях. Прутки упирають в утворену кірку металу і наносять на них нові позначки. Для досліду слід застосовувати різні прутки для різних рівнів кристалізатора. Досліди необхідно проводити швидко, тому що вихрові потоки, що виникають у кристалізаторі, а також висока температура, призводять до деформації прутків, що дасть невірні результати. Потім, знаючи кути, під якими опускали зонд, і різницю між відмітками на прутках, за формулами знаходять товщини утвореної кірки заготовки на різних рівнях кристалізатора: d1 x1 cos 1; (4) d2 x 2 cos 2 ; (5) d3 x 3 cos 3 . (6) Приклад практичного застосування. На вузьку грань кристалізатора з розмірами 1250 × 220 × 1000 мм встановлюють тримач висотою 100 мм. На тримач встановлюють направляючі, виконані з напівкруглого профілю діаметром 15 мм і довжиною 300 мм. Направляючі встановлюють під кутами, розрахованими за допомогою формул 1-3 для трьох рівнів: І - 250 мм від верхньої кромки кристалізатора; II - середина кристалізатора; III-250 мм від нижньої кромки кристалізатора. Для даного кристалізатора кути складуть: І-15°; II-25°; III-35°. В якості зонда виступають металеві прутки діаметром 12 мм, покриті вогнетривкою сумішшю на базі глинозему і рідкого скла, що використовують окремо для кожного рівня кристалізатора. До початку розливання проводять холостий дослід. У порожній кристалізатор по черзі під різними кутами (15°, 25°, 35°), і на різних відстанях від верхньої кромки кристалізатора (250 мм, 500 мм, 750 мм), опускають прутки до упору в стінку кристалізатора і наносять на кожен з прутків позначку. Позначку наносять на рівні загальної точки кріплення направляючих. Після початку розливання та встановлення стаціонарного режиму переходять безпосередньо до проведення досліду. Прутки послідовно опускають в кристалізатор до упору в утворену кірку металу і ставлять нові позначки на прутках. Досліди необхідно проводити швидко, тому що із-за інтенсивного теплового впливу відбувається деформація сталевих прутків. Потім, на основі виміру відстані між відмітками на прутках, за допомогою формул 4-6, знаходять товщину утвореної кірки металу. У даних умовах, при розливанні середньо вуглецевих марок сталей, товщини кірки склали І-15мм, II-21 мм, III-25 мм. При порівнянні з іншими запропонованими способами даний спосіб дослідження процесу затвердіння заготівлі в кристалізаторі знижує імовірність виникнення похибки дослідження на 510 %, за рахунок спрощення конструкції установки для дослідження, виключення використання поворотного механізму та зниження впливу деформації зонда в процесі роботи. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Спосіб дослідження процесу затвердіння заготовки у кристалізаторі, що включає введення в заготовку, що кристалізується, вимірювального зонда, який відрізняється тим, що вимірювальний зонд, виконаний у вигляді металевих прутків з вогнетривким покриттям, що переміщуються в направляючих, закріплених на тримачі, вводять в кристалізатор до заповнення металом на різних рівнях і під різними кутами і при їх упорі в стінку кристалізатора наносять позначку на кожен з прутків відносно загальної точки їх кріплення до тримача, а після початку розливання і встановлення стаціонарного режиму повторно вводять в метал вимірювальні прутки на тих же рівнях і під тими ж кутами, фіксуючи їх зміщення відносно первісної відмітки, і за отриманою різницею судять про товщину утвореної кірки металу. 2 UA 104013 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: заготовки, процесу, спосіб, дослідження, твердіння, кристалізаторі

Код посилання

<a href="https://ua.patents.su/5-104013-sposib-doslidzhennya-procesu-tverdinnya-zagotovki-u-kristalizatori.html" target="_blank" rel="follow" title="База патентів України">Спосіб дослідження процесу твердіння заготовки у кристалізаторі</a>

Попередній патент: Регулятор температури

Наступний патент: Газовідвідний тракт конвертера

Випадковий патент: Роторний сільськогосподарський комбайн