Пристрій для подавання електродного дроту

Номер патенту: 104894

Опубліковано: 25.03.2014

Автори: Сімутєнков Іван Вікторович, Галь Анатолій Феодосійович, Драган Станіслав Володимирович

Формула / Реферат

Пристрій для подавання електродного дроту, розташованого між подавальними роликами, що містить корпус, електродвигун, встановлений на корпусі, та вібраційний привід, виконаний у вигляді генератора механічних коливань, і притискний пристрій, розміщені в корпусі, який відрізняється тим, що генератор механічних коливань виконаний у вигляді електродвигуна, який має на валу диск з віссю, паралельною осі електродного дроту, з роликами, вільно розташованими між корпусом і циліндричною поверхнею диска, осі яких паралельні осі диска й осі електродного дроту, та ударника у вигляді підшипника або кільця, розташованого перпендикулярно роликам диска, і за допомогою вилки, пов'язаної з ударним роликом, що має контакт з електродним дротом, підпружиненим з протилежного боку притискним роликом, розміщеним в притискній вилці, причому електродний дріт з боку ударного ролика має контакт з розташованим в корпусі пристрою упорним роликом, при цьому осі ударного, притискного та упорного роликів паралельні одна одній, а притискна вилка оснащена регулювальним гвинтом.

Текст

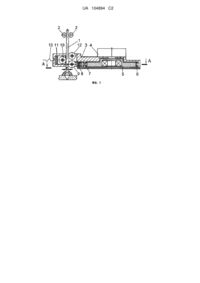

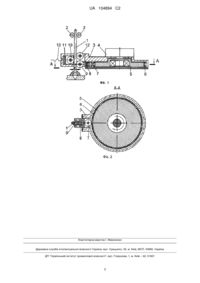

Реферат: Винахід належить до машинобудування і може бути використаний для автоматичного зварювання та наплавлення під флюсом з керованим процесом перенесення електродного металу у зварювальну ванну. Пристрій для подавання електродного дроту, розташованого між подавальними роликами, який містить корпус, електродвигун, встановлений на корпусі, та вібраційний привід, виконаний у вигляді генератора механічних коливань, і притискний пристрій, розміщені в корпусі. Генератор механічних коливань виконаний у вигляді електродвигуна, що має на валу диск з віссю, паралельною осі електродного дроту з роликами, вільно розташованими між корпусом і циліндричною поверхнею диска, осі яких паралельні осі диска й осі електродного дроту, та ударника у вигляді підшипника або кільця, розташованого перпендикулярно роликам диска, і за допомогою вилки пов'язаної з ударним роликом, мають контакт з електродним дротом, підпружиненим з протилежного боку притискним роликом, розміщеним в притискній вилці, причому електродний дріт з боку ударного ролика також має контакт з розташованим в корпусі пристрою упорним роликом, при цьому осі ударного, притискного і упорного роликів паралельні одна одній, а притискна вилка оснащена регулювальним гвинтом. Глибина проплавлення основного металу і частка його участі в наплавленому металі знижуються порівняно з прототипом на 10…20 %, при цьому знижується небезпека пропалювань основного металу при зварюванні тонких листів під флюсом та якість наплавленого шару при виконанні наплавлювальних робіт. UA 104894 C2 (12) UA 104894 C2 UA 104894 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до машинобудування і може бути використаний для автоматичного зварювання та наплавлення під флюсом з керованим процесом перенесення електродного металу у зварювальну ванну. Відомий пристрій для подавання електродного дроту в зону зварювання із передачею ультразвукових коливань у зварювальну ванну через основний метал і різного виду проміжні ланки зварюваної деталі здійснює за допомогою трансформатора ультразвукових коливань, що має безпосередній контакт з основним металом (див. Кравцов Т.Г., Севрюков В. В. Ультразвуковая обработка судовых деталей и сварных конструкций: Монография. - Николаев: УГМТУ, 2001.-126 с. - Рис. 7.1 с. 90). Однак цей пристрій не набув широкого застосування через велике розсіювання енергії в металі, погіршення зовнішнього вигляду зварного шва та утворення в наплавленому металі гарячих тріщин у зв'язку зі значною відстанню місця впливу ультразвукових коливань від поверхні кристалізації зварювальної ванни. Найбільш близьким за технічною суттю, істотними ознаками і позитивним ефектом є пристрій для подавання електродного дроту в зону зварювання і керування електричною дугою (див. патент РФ № 2257983 (RU), МПК7 В23К 9 / 00, В23К 10/00, Опубл. 10.08. 2005) при електродуговій обробці матеріалів, причому керування електричною дугою включає формування дугового розряду в зазорі між катодом, розміщеним у газоподавальному соплі інструмента для електротермічної обробки матеріалів, і оброблюваним матеріалом та обдув дугового розряду газовим потоком з високим ступенем турбулентності. Розміри крапель металу і частота їх переходу з торця електродного дроту в зварювальну ванну при підвищенні густини зварювального струму зменшуються, причому відбувається послідовний перехід від крупнокрапельного з короткими замиканнями дугового проміжку до дрібнокрапельного і струменевого перенесення. Перенесення металу відбувається тільки тоді, коли діаметр краплі більше діаметра електродного дроту (див. с 82-83 в книзі "Автоматизация сварочных процессов" / Под ред. В. К. Лебедева, В. П. Черныша. - К.: Вища школа, Головное изд-во, 1986.296 с). Однак цей пристрій реалізує зварювання в захисних газах, яке супроводжується короткими замиканнями дугового проміжку, що сприяють підвищеному розбризкуванню металу і, як наслідок, зниженню якості зварювання. В основу винаходу поставлено задачу удосконалення пристрою для подавання електродного дроту в зону зварювання, в якій за рахунок додаткового механічного впливу у вигляді вібраційного переміщення торця електродного дроту забезпечується стійке горіння зварювальної дуги та стабільне відділення розплавленого шару металу з торця електродного дроту, за рахунок чого отримують зварне з'єднання з регульованою глибиною проплавлення, що підвищує якість з'єднання та економічність процесу зварювання. Поставлена задача вирішується тим, що пристрій для подавання електродного дроту в зону зварювання переміщує торець електродного дроту відносно поверхні виробу за допомогою вібраційного приводу електродного дроту, розташованого між подавальними роликами, виконаного у вигляді генератора механічних коливань, і притискного пристрою, розміщених в одному корпусі, при цьому генератор механічних коливань виконаний у вигляді електродвигуна, який має на валу диск з віссю, паралельною осі електродного дроту з роликами, вільно розташованими між корпусом і циліндричною поверхнею диска, осі яких паралельні осі диска й осі електродного дроту, та ударника у вигляді підшипника або кільця, розташованого перпендикулярно роликам диска, і за допомогою вилки пов'язаної з ударним роликом, що має контакт з електродним дротом, підпружиненим з протилежного боку притискним роликом, розміщеним в притискній вилці, причому електродний дріт з боку ударного ролика також має контакт з розташованим в корпусі пристрою упорним роликом, при цьому осі ударного, притискного і упорного роликів паралельні одна одній, а притискна вилка оснащена регулювальним гвинтом. Фізика процесу полягає у відділенні крапель розплавленого металу з торця електродного дроту і перенесення їх в зварювальну ванну за рахунок сил інерції при вібраційному переміщенні торця електродного дроту відносно поверхні виробу з механічними коливаннями в широкому діапазоні частот без замикання дугового проміжку. Очікуваний ефект полягає в тому, що глибина проплавлення основного металу повинна знизитися порівняно з прототипом на 10…20 %, при цьому знижується небезпека пропалин основного металу при зварюванні тонких листів під флюсом. Одночасно на 10…20 % знижується й частка участі основного металу в металі шва, що підвищує якість наплавленого шару при виконанні наплавлювальних робіт. На кресленні наведена принципова схема пристрою: - на фіг. 1 показано переріз пристрою по вертикальній осі електродного дроту; - на фіг. 2 показано переріз пристрою по А-А. 1 UA 104894 C2 5 10 15 20 25 30 Пристрій для подавання електродного дроту 1, розташованого між подавальними роликами 2, містить корпус 3, електродвигун 4, вібраційний привід, виконаний у вигляді генератора механічних коливань, і притискний пристрій, при цьому вібраційний привід та притискний пристрій розміщені в одному корпусі 3. Генератор механічних коливань виконаний у вигляді електродвигуна 4, що має на валу диск 5 з віссю, паралельною осі електродного дроту 1, і ролики 6, вільно розташовані між корпусом 3 та циліндричною поверхнею диска 5, осі яких паралельні осі диска 5 й осі електродного дроту 1. Ударник 7 виконаний у вигляді підшипника або кільця, розташованого перпендикулярно роликам 6, за допомогою вилки 8 пов'язаний з ударним роликом 9, який має контакт з електродним дротом 1, підпружиненим з протилежного боку притискним роликом 10, розміщеним в притискній вилці 11, причому електродний дріт 1 з боку ударного ролика 9 також має контакт з розташованим в корпусі 3 упорним роликом 12, при цьому осі ударного 9, притискного 10 і упорного 12 роликів паралельні одна одній, а притискна вилка 11 оснащена регулювальним гвинтом 13. Прикладом виконання елементів пристрою є електродвигун типу МУ-100АП потужністю 0,145 кВт і ролики підшипників кочення. Робота пристрою здійснюється таким чином. Електродний дріт 1 розміщують між подавальними роликами 2 у вхідний і вихідний наскрізні отвори корпусу 3 між роликами: упорним 12, ударним 9 і притискним 10. Електродвигун 4 обертає диск 5, який переміщує ролики 6 по циліндричній поверхні диска 5. Ролики 6 навантажують ударник 7, виконаний у вигляді підшипника або кільця, який за допомогою вилки 8 переміщує ударний ролик 9 і передає горизонтальні коливання на електродний дріт 1, який з протилежного боку упирається в підпружинений притискний ролик 10. Притискний ролик 10, положення якого відносно електродного дроту 1 фіксується регулювальним гвинтом 13, за допомогою притискної вилки 11 притискає електродний дріт до упорного 12 і ударного 9 роликів. Під дією сил інерції, що виникають при вібрації електродного дроту 1, тонкий шар розплавленого металу на торці електродного дроту 1 у вигляді краплі відділяється від електродного дроту 1 і переноситься в зварювальну ванну. Перебування торця електродного дроту 1 в шарі флюсу усуває розбризкування віддалених крапель металу і сприяє повному переходу їх в метал шва, а відсутність електричного контакту електродного дроту з деталями, що з'єднуються, знижує глибину проплавлення основного металу і небезпеку пропалин деталей при зварюванні тонких листів. Глибина проплавлення основного металу і частка його участі в наплавленому металі знижується порівняно з прототипом на 10…20 %. ФОРМУЛА ВИНАХОДУ 35 40 45 Пристрій для подавання електродного дроту, розташованого між подавальними роликами, що містить корпус, електродвигун, встановлений на корпусі, та вібраційний привід, виконаний у вигляді генератора механічних коливань, і притискний пристрій, розміщені в корпусі, який відрізняється тим, що генератор механічних коливань виконаний у вигляді електродвигуна, який має на валу диск з віссю, паралельною осі електродного дроту, з роликами, вільно розташованими між корпусом і циліндричною поверхнею диска, осі яких паралельні осі диска й осі електродного дроту, та ударника у вигляді підшипника або кільця, розташованого перпендикулярно роликам диска, і за допомогою вилки, пов'язаної з ударним роликом, що має контакт з електродним дротом, підпружиненим з протилежного боку притискним роликом, розміщеним в притискній вилці, причому електродний дріт з боку ударного ролика має контакт з розташованим в корпусі пристрою упорним роликом, при цьому осі ударного, притискного та упорного роликів паралельні одна одній, а притискна вилка оснащена регулювальним гвинтом. 2 UA 104894 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюSimutienkov Ivan Viktorovych, Drahan Stanislav Volodymyrovych, Hal Anatolii Feodosiiovych

Автори російськоюСимутенков Иван Викторович, Драган Станислав Владимирович, Галь Анатолий Феодосьевич

МПК / Мітки

Мітки: дроту, подавання, пристрій, електродного

Код посилання

<a href="https://ua.patents.su/5-104894-pristrijj-dlya-podavannya-elektrodnogo-drotu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подавання електродного дроту</a>

Попередній патент: Спосіб зниження бічного тиску від шатуна на напрямні повзуна і двигун внутрішнього згоряння

Наступний патент: Спосіб виготовлення цементного клінкеру на установці і установка для виготовлення цементного клінкеру як такого

Випадковий патент: Пристрій для очищення стійл