Спосіб отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла

Номер патенту: 105759

Опубліковано: 11.04.2016

Автори: Крючкова Катерина Юріївна, Чебанов Валентин Анатолійович, Волошко Олександр Юрійович, Пінчукова Наталія Олександрівна, Римар Тетяна Ернстівна

Формула / Реферат

Спосіб отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла, що включає змішування грануляту і зв'язуючого, формування блока та спучування його в полі НВЧ-випромінювання, який відрізняється тим, що спучування блокового матеріалу в полі НВЧ-випромінювання здійснюють в розрідженому повітрі за потужності 650±50 Вт при постійному обертанні, при цьому початковий тиск встановлюють 100 кПа, а робочий тиск процесу - 80-90 кПа.

Текст

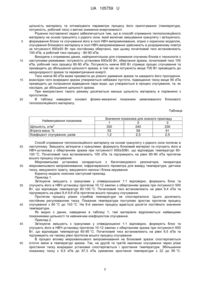

Реферат: Спосіб отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла, що включає змішування грануляту і зв'язуючого, формування блока та спучування його в полі НВЧвипромінювання, причому спучування блокового матеріалу в полі НВЧ-випромінювання здійснюють в розрідженому повітрі за потужності 650±50 Вт при постійному обертанні, при цьому початковий тиск встановлюють 100 кПа, а робочий тиск процесу - 80-90 кПа. UA 105759 U (12) UA 105759 U UA 105759 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до області технології отримання негорючих тепло- і звукоізоляційних матеріалів на основі рідкого скла, отриманих шляхом термічного та хімічного спучування, які мають підвищену термостійкість та можуть бути використані у виробництві матеріалів, призначених для теплоізоляції житлових і виробничих споруджень, виробничого устаткування й трубопроводів, а також великогабаритного транспорту. Такі матеріали відрізняються екологічною і пожежною безпекою, а особливості їх порової структури обумовлюють стабільність властивостей при тривалій експлуатації. Відомий спучений силікатний матеріал [патент РФ №2173674, С 04 В 28/26], для виготовлення якого змішують, мас. %: рідке скло 47-92 подрібнений піносилікат 5-18 тонкоподрібнений мінеральний наповнювач 0,1-43 олеїнову кислоту 0,02-0,04 насичений водний розчин цукру 0,4-1,0 воду 0,6-2,0. Отриману суміш гранулюють в екструдері, гранули підсушують на повітрі протягом 2 годин або в сушарці за температури не більш 100 °C протягом 30 хвилин, укладають в перфоровану металеву форму і спучують в печі НВЧ при 400-500 °C протягом 30-80 хвилин. Основним недоліком такого матеріалу є складна технологія його отримання та багатокомпонентний склад композиції, а також висока температура та тривалість спучування гранул. Відомі два типи спучених зернистих матеріалів на основі рідкого скла - склопор (грубозернисті матеріали, розмір зерен яких становить більше 5 мм) та силіпор (дрібнозернисті матеріали, розмір зерен яких становить 0,1-5 мм). Схема технологічного процесу одержання склопора полягає у наступному: суміш рідкого скла з мінеральним наповнювачем та гідрофобізуючою добавкою готується у змішувачах вертикального типу. Після досягнення однорідності вона перекачується у видатковий бак, потім у гранулятори і далі через фільєрну пластину самопливом у вигляді крапель надходить у ванну гранулятора, заповнену розчином хлористого кальцію. Гранули, що утворилися, осідають на сітку конвеєра й виносяться нею в приймальний пристрій гранулятора, з якого безперервним потоком через пересипний пристрій попадають у сушильний барабан. У сушильному барабані гранули висушуються за температури 85-90 °C впродовж 20-10 хвилин, до вологості 27-30 % і надходять по трубопроводу у видатковий бункер печі киплячого шару для спучування, що здійснюється за температури 350-500 °C впродовж 1-3 хвилин. При одержанні силіпору грануляція рідкоскляної суміші здійснюється шляхом її розпилювання в баштовій сушарці. У цьому випадку грануляція й спучування сполучаються в одній операції. Спучування грануляту відбувається за рахунок випаровування зв'язаної води, що міститься в рідкому склі. З отриманого спученого грануляту виготовляють блоки, шляхом змішування його із зв'язуючим. [Кулешов И.В., Торнер Р.В. Теплоизоляция из вспененных полимеров. М: Будиздат, 1989.-196 с] Недоліком такої технології отримання блочних матеріалів є велика витрата зв'язуючого та велика щільність блока. Відомий спосіб отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла [Патент України № 88461, С 04 В 28/26, С 08 J 9/16, В 29 С 44/54], який включає отримання зернистого матеріалу з рідкого скла, змішування зернистого матеріалу і зв'язуючого, формування блоку та спучування його в печі НВЧ. Технологія отримання зернистого матеріалу полягає у приготуванні суміші рідкого скла з мінеральним наповнювачем та розпилюванні її за допомогою фарборозпилювача у ванну з отверджуючим розчином, де краплі утворюють гранули (бісер) із зміцненим поверхневим шаром, витримки гранул у розчині та попереднього їх сушіння на повітрі. На основі зернистого матеріалу виготовляють штучні вироби у вигляді плит (блоків). Недоліками відомого способу є відносно висока щільність матеріалу та висока енергоємність. За прототип як найбільш близький за технічною суттю вибрано останній з наведених аналогів. В основу корисної моделі поставлено задачу розробки способу отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла, який дозволяє знизити 1 UA 105759 U 5 10 15 20 щільність матеріалу та оптимізувати параметри процесу його приготування (температура, потужність, робочий тиск) з метою зниження енергоємності. Рішення поставленої задачі забезпечується тим, що в способі отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла, який включає змішування грануляту і зв'язуючого, формування блока та спучування його в полі НВЧ-випромінювання, згідно з корисною моделлю, спучування блокового матеріалу в полі НВЧ-випромінювання здійснюють в розрідженому повітрі за потужності 650±50 Вт при постійному обертанні, при цьому початковий тиск встановлюють 100 кПа, а робочий тиск процесу - 80-90 кПа. Виходячи з отриманих даних, найпринятнішою для отримання спучених блоків є технологія з наступними режимами: потужність установки 650±50 Вт, обертання зразка, початковий тиск 100 кПа, робочий тиск процесу 80-90 кПа. Потужність нижче 600 Вт стримує процес спучування та призводить до збільшення щільності зразка, в той час як потужність вище 700 Вт призводить до неоднорідності зразка та перевитрачання енергії. Тиск нижче 80 кПа може призвести до різкого здимання зразка та швидкого його просідання, внаслідок чого всередині зразка утворюються небажані пустоти, підвищення тиску вище 90 кПа призводить до погіршення відведення пари води, що утворюється в процесі спучування, та, як наслідок, до збільшення щільності зразка. При використанні такого режиму досягається менша щільність матеріалу в порівнянні з прототипом. В таблиці наведено основні фізико-механічні показники заявлюваного блокового теплоізоляційного матеріалу. Таблиця Найменування показника 3 Щільність, кг/м Втрата маси, % Коефіцієнт спучування, разів 25 30 35 40 45 50 Значення показника для кожного прикладу 1 2 3 330 240 230 53 59 61 1,2 2,3 2,5 Спосіб отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла полягає в наступному. Змішують зв′язуюче з гранулами, формують блоковий матеріал та спучують його в НВЧ-установці з обертанням зразка при потужності 650±50Вт, що відповідає температурі 60100 °C. Початковий тиск встановлюють 100 кПа та підтримують на рівні 80-90 кПа протягом всього процесу спучування. Мікрохвильова установка складається з багатомодового резонатора, генератора мікрохвильового випромінювання, інфрачервоного пірометра для виміру температури, датчика тиску, вакуумного тракту, вакуумного насоса і блока керування. Корисну модель пояснює наступний приклад. Приклад 1. Зв'язуюче змішують з гранулами у співвідношенні 1:1 відповідно, формують блок та спучують його в НВЧ-установці протягом 10-12 хвилин з обертанням зразка при потужності 500 Вт, що відповідає температурі 60-100 °C. Початковий тиск встановлюють на рівні 9,4 кПа та підтримують на рівні 9,4-9,6 кПа протягом всього процесу спучування. Протягом процесу різких стрибків температури не спостерігалося. Цього досягають постійним регулюванням тиску. Показник температури поступово зростає протягом процесу спучування з 60 °C до 103 °C. На 8-й хвилині процесу вдається досягти постійного значення температури. Як видно з даних, наведених в таблиці 1, такі матеріали відрізняються найвищими показниками щільності та найнижчим коефіцієнтом спучування. Приклад 2. Зв'язуюче змішують з гранулами у співвідношенні 1:1 відповідно, формують блок та спучують його в НВЧ-установці протягом 10-12 хвилин з обертанням зразка при потужності 650 Вт, що відповідає температурі 60-95 °C. Початковий тиск встановлюють на рівні 9,5 кПа та підтримують на такому рівні протягом всього процесу спучування. В процесі впливу мікрохвильового випромінювання на блоковий зразок спостерігаються істотні зміни в температурі зразка. Так, на другій та третій хвилинах спучування через різке зростання тиску всередині установки спостерігається і зростання температури. Збільшення показнику тиску з 9,5 кПа до 97,3 кПа зумовлює зростання температури з 22 до 95 °C. 2 UA 105759 U 5 10 15 Подальше регулювання тиску та зниження його показника до початкового дозволяє вивести температуру на постійний рівень 62 °C. Спостерігається зниження щільності отриманого блока та підвищення коефіцієнта спучування (див. таблицю). Приклад 3. Зв'язуюче змішують з гранулами у співвідношенні 1:1, формують блок та спучують його в НВЧ-установці протягом 10-12 хвилин з обертанням зразка при потужності 650 Вт, що відповідає температурі 85-117 °C. Початковий тиск встановлюють 100 кПа та підтримують на рівні 85 кПа протягом всього процесу спучування. Різкого стрибка та зростання температури всередині установки не відбувається, поступове зростання температури спостерігається протягом всього процесу спучування і зупиняється лише на 8-й хвилині, тобто завершується процес спучування і сушіння зразку. Кінцева температура, виміряна пірометром, становить 101 °C. У підсумку спостерігається зменшення щільності спученого блока та зростання коефіцієнта спучування і втрати маси зразка (див. таблицю). Отримані за заявленим способом газонаповнені матеріали мають достатньо високі міцнісні й теплоізоляційні властивості. Ефективний діапазон температур їх експлуатації складає від 20 °C до +600 °C, вони негорючі, стійкі до дії кислот та їх парів, не виділяють токсичних речовин, не пошкоджуються грибками та мікроорганізмами, мають необмежений термін служби. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 Спосіб отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла, що включає змішування грануляту і зв'язуючого, формування блока та спучування його в полі НВЧвипромінювання, який відрізняється тим, що спучування блокового матеріалу в полі НВЧвипромінювання здійснюють в розрідженому повітрі за потужності 650±50 Вт при постійному обертанні, при цьому початковий тиск встановлюють 100 кПа, а робочий тиск процесу - 8090 кПа. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing heat-insulation material based on granulate of liquid glass

Автори англійськоюPinchukova Nataliia Oleksandrivna, Voloshko Oleksandr Yuriiovych, Chebanov Valentyn Anatoliiovych, Rymar Tetiana Ernestivnna, Kriuchkova Kateryna Yuriivna

Назва патенту російськоюСпособ получения теплоизоляционного материала на основе гранулята из жидкого стекла

Автори російськоюПинчукова Наталья Александровна, Волошко Александр Юрьевич, Чебанов Валентин Анатолиевич, Рымар Татьяна Эрнестовна, Крючкова Екатерина Юрьевна

МПК / Мітки

МПК: B29C 44/54, C04B 28/26, C08J 9/16

Мітки: матеріалу, рідкого, спосіб, основі, теплоізоляційного, отримання, грануляту, скла

Код посилання

<a href="https://ua.patents.su/5-105759-sposib-otrimannya-teploizolyacijjnogo-materialu-na-osnovi-granulyatu-z-ridkogo-skla.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання теплоізоляційного матеріалу на основі грануляту з рідкого скла</a>

Попередній патент: Спосіб обробки скла

Наступний патент: Дренаж для дренування черевної порожнини

Випадковий патент: Спосіб лікування вірусної інфекції шкіри та слизових оболонок