Зносостійкий сплав

Номер патенту: 108757

Опубліковано: 10.06.2015

Автори: Ткач Василь Миколайович, Бобирь Сергій Володимирович, Сичков Алєксандр Борісовіч, Нестеренко Анатолій Михайлович, Ємєлюшін Алєксєй Ніколаєвіч, Плюта Валерій Леонідович, Левченко Геннадій Васильович

Формула / Реферат

Зносостійкий сплав, що містить залізо, вуглець, кремній, марганець, нікель, хром, алюміній, титан, який відрізняється тим, що його додатково легують бором, при такому співвідношенні компонентів, мас. %:

вуглець

0,9-1,1

кремній

0,4-1,0

марганець

2,1-3,7

хром

12,1-15,2

нікель

0,05-0,5

титан

0,01-0,1

алюміній

0,01-0,1

барій

0,0001-0,001

бор

0,001-0,01

залізо

решта.

Текст

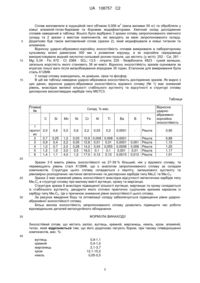

Реферат: Винахід належить до галузі чорної металургії і може бути використаним для виготовлення елементів броні кульових млинів, молольних тіл, штампів тощо. Заявлений зносостійкий сплав містить, мас. %: вуглець 0,9-1,1; кремній 0,4-1,0; марганець 2,1-3,7; хром 12,1-15,2; нікель 0,050,5; титан 0,01-0,1; алюміній 0,01-0,1; барій 0,0001-0,001; бор 0,001-0,01; залізо - решта. Технічний результат: підвищення ударно-абразивно-корозійної стійкості. UA 108757 C2 (12) UA 108757 C2 UA 108757 C2 5 10 15 20 25 30 Винахід належить до галузі металургії і може бути використаним для виготовлення зносостійкого сплаву для зносостійких деталей металургійного обладнання, захисних плит, молольних тіл, штампів. Відомий зносостійкий сплав (А.С. СРСР № 707987, МПК С 22 С 37/08, опубл. 1980), що містить вуглець, кремній, марганець, нікель, хром, ванадій, титан та залізо, при такому співвідношенні компонентів, мас. %: вуглець 1,8-2,8 кремній 0,4-0,6 марганець 5,0-10,0 нікель 0,1-2,0 хром 0,5-2,0 ванадій 0,2-0,4 титан 0,03-0,1 залізо решта. Однак, відомий сплав має невисоку абразивну зносостійкість для отримання зносостійких деталей металургійною обладнання. Найбільш близьким за технічною суттю і результатом, що досягається, є зносостійкій сплав (патент України № 87064, МПК С 22 С 37/10 опубл.2009), який містить вуглець, кремній, марганець, нікель, хром, алюміній, титан та залізо, при такому співвідношенні компонентів, мас. %: вуглець 1,8-2,2 кремній 0,4-1,0 марганець 4,0-6,0 нікель 0,3-1,0 хром 1,5-3,0 алюміній 0,01-0,1 титан 0,1-0,5 барій 0,0001-0,001 залізо решта. Недоліком цього сплаву є його знижена стійкість в умовах одночасної дії ударноабразивного зношування та корозії, які необхідні для отримання зносостійких деталей металургійного обладнання. В основу винаходу поставлена задача удосконалення зносостійкого сплаву, в якому за рахунок введення додаткових компонентів та оптимізації складу забезпечується підвищення рівня ударно-абразивно-корозійної зносостійкості, що дозволить застосовувати його для отримання зносостійких деталей металургійного обладнання. Поставлена задача вирішується тим, що зносостійкий сплав, що містить залізо, вуглець, кремній, марганець, нікель, хром, алюміній, титан, згідно з запропонованим винаходом, додатково легують бором, при такому співвідношенні компонентів мас. %: вуглець 0,9-1,1 кремній 0,4-1,0 марганець 2,1-3,7 хром 12,1-15,2 нікель 0,05-0,5 титан 0,01-0,1 алюміній 0,01-0,1 барій 0,0001-0,001 бор 0,001-0,01 залізо решта. Додаткове модифікування сплаву бором дозволяє підвищити його прогартованість та одержувати потрібну морфологію структури у відливках без додаткової термічної обробки сплаву. При меншій, ніж визначено формулою, кількості бору (0,001) модифікуючий вплив цього елемента не проявляється. При перевищенні кількості бору більше ніж 0,01 % в складі сплаву утворюється значна кількість нітриду бору, що знижує ударно-абразивну зносостійкість сплаву, в результаті чого сприятливий модифікуючий вплив бору практично нівелюється, що забезпечує підвищення рівня ударно-абразивно корозійної зносостійкості, що дозволить застосовувати його для отримання зносостійких деталей металургійного обладнання. Спосіб реалізується таким чином. 1 UA 108757 C2 3 5 10 15 Сплав виплавляли в індукційній печі об'ємом 0,006 м (маса виливки 50 кг) та обробляли у ковші алюміній-титан-барієвим та боровим модифікаторами. Хімічний склад досліджених сплавів наведений в таблиці. Всього було відібрано 3 зразки сплаву запропонованого хімічного складу та 2 зразки з вмістом компонентів, які виходять за межі запропонованого складу. Додатково був також виплавлений сплав (зразок 2), який модифікували в ковші титаном та алюмінієм. Відносну ударно-абразивно-корозійну зносостійкість сплавів вимірювали в лабораторному кульовому млині діаметром 300 мм з розмелом корунду, а як корозійне середовище використовували водний кислотно-сольовий розчин-пульпа, що містить (у мг/л): 252 - Са; 281 Mg; 0,34 - Fe; 672 - Сl; 2366 - SO4; 13,5 - нітрати; 225 - бікарбонати; 4823 - сухий залишок, загальна жорсткість якого становить 36 мг-екв/л. Відносну зносостійкість зразків оцінювали за втратою їхньої ваги після випробовування впродовж 35 годин. Еталоном для вимірювання була сталь Х12МФ. У складі сплаву знаходились, як домішки, сірка та фосфор. В цій же таблиці наведена ударно-абразивна зносостійкість досліджених зразків. Як видно з цих даних, відносна ударно-абразивна зносостійкість відомого сплаву (№ 1) має знижений рівень, внаслідок великої кількості стабільного аустеніту та відсутності в структурі сплаву дисперсних високотвердих карбідів типу МЄ7С3. Таблиця Плавка № Склад, % мас. Відносна ударноабразивнокорозійна зносостійкість С 1 протот ип 2 3 4 5 6 Si Mn Ni Cr Al Ті Ba B 2,0 0,6 5,0 0,6 2,2 0,03 0,2 0,0001 Решта 0,90 0,7 0,9 1,0 1,2 1,4 0,25 0,4 0,7 1,0 1,1 1,2 2,2 2,0 3,0 4,0 0,03 0,05 0,28 0,5 1,2 10,9 0,008 0,008 12,8 0,01 0,01 14,2 0,04 0,055 16,0 0,1 0,1 17,0 0,12 0,12 0,0001 0,0001 0,0006 0,001 0,0015 0,001 0,006 0,01 0,012 Решта Решта Решта Решта Решта 0,89 1,15 1,25 1,17 1,01 Fe 20 25 30 Зразки 3-5 мають рівень зносостійкості на 27-39 % більший, ніж у відомого сплаву, та перевищують рівень сталі Х12МФ, що є аналогом запропонованого сплаву за складом компонентів. Структура цього сплаву складається з перліту, залишкового аустеніту та рівномірно розподілених частинок евтектичних та дисперсних карбідів типу Ме3С та Ме7С3. Зразок 2 має знижений рівень зносостійкості внаслідок відсутності евтектичних карбідів типу Ме7С3 в структурі сплаву при малому вмісті вуглецю, хрому та марганцю. Структура зразка 6 внаслідок підвищеної кількості вуглецю, марганцю та хрому складається із стабільного аустеніту, дендрити якого оточені практично суцільним крихким каркасом із карбіду типу Ме7С3. Це є причиною зниження рівня зносостійкості цього сплаву. За рахунок введення бору та оптимізації складу забезпечується підвищення рівня ударноабразивної зносостійкості сплаву. Більш висока зносостійкість запропонованого сплаву дозволить підвищити час роботи відповідальних деталей металургійного обладнання. ФОРМУЛА ВИНАХОДУ 35 Зносостійкий сплав, що містить залізо, вуглець, кремній, марганець, нікель, хром, алюміній, титан, який відрізняється тим, що його додатково легують бором, при такому співвідношенні компонентів, мас. %: 40 вуглець кремній марганець хром нікель 0,9-1,1 0,4-1,0 2,1-3,7 12,1-15,2 0,05-0,5 2 UA 108757 C2 титан алюміній барій бор залізо 0,01-0,1 0,01-0,1 0,0001-0,001 0,001-0,01 решта. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюPliuta Valerii Leonidovych, Levchenko Hennadii Vasyliovych, Nesterenko Anatolii Mykhailovych, Bobyr Serhii Volodymyrovch, Tkach Vasyl Mykolaiovych, Sychkov Oleksandr Borysovych

Автори російськоюПлюта Валерий Леонидович, Левченко Геннадий Васильевич, Нестеренко Анатолий Михайлович, Бобырь Сергей Владимирович, Ткач Василий Николаевич, Сычков Александр Борисович

МПК / Мітки

МПК: C22C 38/58, C22C 38/50, C22C 38/54

Мітки: сплав, зносостійкий

Код посилання

<a href="https://ua.patents.su/5-108757-znosostijjkijj-splav.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий сплав</a>

Попередній патент: Спосіб і пристрій для переробки рослинних тканин з метою екстракції з них рослинної речовини, зокрема соку

Наступний патент: Рентгенівська діагностична композиція з низькими концентраціями контрастної речовини та спосіб рентгологічного дослідження з низькою дозою опромінення

Випадковий патент: Пристрій керування тяговим електротехнічним комплексом електровоза з мінімізацією втрат у контактній мережі