Порошковий високотемпературний зносостійкий сплав на основі заліза

Номер патенту: 114266

Опубліковано: 10.05.2017

Автори: Панарін Валентин Евгенович, Івасишин Орест Михайлович, Шматко Олег Анатолійович, Захаров Сергій Михайлович, Храновська Катерина Миколаївна, Свавільний Микола Євгенович

Формула / Реферат

Порошковий високотемпературний зносостійкий сплав на основі заліза, що містить хром, нікель, титан, бор, алюміній, який відрізняється тим, що він додатково містить ніобій при наступному співвідношенні компонентів, мас. %:

хром (Сr)

25,5-26,6

нікель (Ni)

7,8-19,5

титан (Ті)

4,6-6,5

бор(В)

3,5-4,6

алюміній (А1)

6,6-7,0

ніобій (Nb)

0,5-3,0

залізо (Fe)

решта.

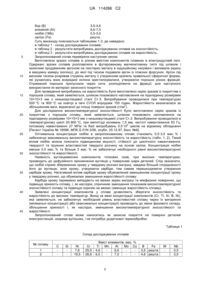

Текст

Реферат: Винахід належить до металургії, зокрема до порошкових сплавів на основі заліза і може бути використаний як матеріал захисного покриття, що експлуатується в умовах високих температур, зносу та напружень. Зносостійкий сплав містить, мас. %: хром 25,5-26,6, нікель 7,819,5, титан 4,6-6,5, бор 3,5-4,6, алюміній 6,6-7,0, ніобій 0,5-3,0, залізо - решта. В результаті підвищується високотемпературна зносостійкість та жаростійкість сплаву в діапазоні температур 20-900 °C, порівняно з найближчим аналогом. UA 114266 C2 (12) UA 114266 C2 UA 114266 C2 5 10 15 20 25 30 35 Винахід належить до металургії, зокрема до порошкових сплавів на основі заліза і може бути використаний як матеріал захисного покриття, що експлуатується в умовах високих температур, зносу та напружень. Деталі теплових електростанцій, зокрема вугільних (екранні труби та труби пароперегрівачів, лопатки парових турбін, комутаційна та запірна арматура), працюють в умовах, коли на їх поверхню діють топкові гази (зокрема вуглецевмісні) та перегрітий пар, тобто метал працює в умовах електрохімічної і газової корозії [Мелехов Р.К., Похмурський B.I. Конструкційні матеріали енергетичного обладнання. - К.: Наукова думка, 2003 р., стор. 222]. Також суттєвим є вплив твердих частинок продуктів згоряння (частинки золи, шлак), наявність яких спричиняє абразивний знос зовнішніх поверхонь деталей електростанцій. Відомий сплав на основі нікелю марки ЖС6-К (ОСТІ 90 127-85 стор. 3), що містить, мас. %: хром (Сr) 9,5-12,0 кобальт (Со) 4,0-5,0 молібден (Mo) 3,5-4,8 вольфрам (W) 4,5-5,5 титан (Ті) 2,5-32 алюміній (Аl) 5,0-6,0 вуглець (С) 0,13-0 20 марганець (Mn) 0,4 кремній (Si) 0,4 залізо (Fe) 2,0 церій (Sr) 0,015 сірка (С) 0,015 бор(В) 0,02 фосфор (Р) 0,015 нікель (Ni) решта. Недоліком відомого сплаву є його незадовільна зносостійкість при високих температурах. В температурному циклі 20-900 °C, амплітуді коливань 1,5 мм, частоті навантаження 83 Гц, 6 питомому навантаженні 27 МПа та базі випробувань 0,5-10 циклів, лінійний знос становить 0,012-0,4 мм. Найбільш близьким за технічною суттю та результатом, що досягається, до сплаву, що заявляється, є сплав на основі заліза [авторське свідоцтво СРСР № 674458, МПК С22С 38/54, зареєстровано 22.03.1979 p.], що містить, у мас. %: хром (Сr) 18,9-25,0 нікель (Ni) 7,5-18,4 титан (Ті) 1,7-3,4 бор (В) 1,8-3,2 алюміній (Аl) 0,5-6,0 кремній (Si) 0,5-3,0 залізо решта. Цей сплав використовується для виготовлення зносостійких деталей, які працюють при високих температурах в агресивних середовищах чи на повітрі. Недоліком відомого сплаву є його низька зносостійкість при високих температурах. В температурному циклі 20-900 °C, амплітуді коливань 1,5 мм, частоті навантаження 83 Гц, . 6 питомому навантаженні 27 МПа та базі випробувань 0,5 10 циклів лінійний знос становить 0,005-0,023 мм. Як відомо [Энциклопедия неорганических материалов // Под ред. И.М. Федорченко.- Киев, 1977. Т.1., стор. 646], кремній сприяє зменшенню втомної міцності сплаву, що, своєю чергою, спричиняє зменшення високотемпературної зносостійкості через вилущування крихких складових сплаву. В основу винаходу поставлено задачу розробити порошковий високотемпературний зносостійкий сплав на основі заліза шляхом додаткового введення до його складу ніобію, за рахунок чого підвищується високотемпературна зносостійкість та жаростійкість сплаву в діапазоні температур 20-900 °C, порівняно з найближчим аналогом. Поставлена задача вирішується тим, що в порошковий високотемпературний зносостійкий сплав на основі заліза, що містить хром, нікель, титан, бор, алюміній, згідно з винаходом, додатково вводять ніобій при наступному співвідношенні компонентів, мас. %: хром (Сr) 25,5-26,6 нікель (Ni) 7,8-19,5 титан (Ті) 4,6-6,5 1 UA 114266 C2 5 10 15 20 25 30 35 40 45 бор (В) 3,5-4,6 алюміній (AІ) 6,6-7,0 ніобій (1Mb) 0,5-3,0 залізо (Fe) решта. Суть винаходу пояснюється таблицями 1-3, де наведено: в таблиці 1 - склад досліджуваних сплавів; в таблиці 2 - результати випробувань досліджуваних сплавів на зносостійкість; в таблиці 3 - результати випробувань досліджуваних сплавів на жаростійкість. Запропонований сплав перевіряли наступним чином. Виготовляли зразки сплавів із різним вмістом компонентів плавкою в електродуговій печі. Одержані зразки сплавів розплавляли в футерованому магнезитовому тиглі під шлаком і захисним продуванням аргоном на люстерко металу в індукційному нагрівачі і виливали рідину в вакуумну камеру (колону), до якої під тиском подавали аргон із пласких форсунок. Аргон під високим тиском розривав струмінь металу з утворенням крапель правильної сферичної форми, які рухаючись вниз всередині колони кристалізувалися, утворюючи порошок різних фракцій. Отриманий порошок пропускали через сита, розподіляючи на фракції, для наступного використання як матеріал захисного покриття. Для проведення випробувань на жаростійкість було виготовлено серію зразків із покриттям з порошків сплаву, який заявляється, шляхом плазмового наплавлення на підкладинку розмірами 10×10×3 мм з низьковуглецевої сталі Ст.3. Випробування проводилися при температурах 500 °C та 900 °C на повітрі в печі СУОЛ впродовж 100 годин. Жаростійкість визначалася за 2 збільшенням ваги, віднесеної до площі поверхні зразків (г/см ). Для дослідження високотемпературної зносостійкості було виготовлено серію зразків із покриттям з порошків сплаву, який заявляється, шляхом плазмового наплавлення на підкладинку розмірами 10×10×3 мм з низьковуглецевої сталі Ст.3. Випробування проводилися в температурному циклі 20-900 °C, при амплітуді коливань 1,5 мм, частоті навантаження 83 Гц, . 6 питомому навантаженні 27 МПа та базі випробувань 0,5 10 циклів на відомому обладнанні [Патент України № 18596, МПК G 01N 3/56, опубл. 25.12.97, Бюл. №6]. Оптимальна концентрація ніобію в запропонованому сплаві становить 0,5-3,0 мас. % і забезпечує максимальну високотемпературну зносостійкість та жаростійкість (табл. 1, 2). Такий вплив ніобію можна пояснити підвищенням міцності, стійкості до циклічного навантаження, твердості та пружних властивостей твердого розчину на основі заліза. Концентрація ніобію менше 0,5 мас. % та більше 3 мас. % не забезпечує необхідного рівня високотемпературної зносостійкості та жаростійкості. Наявність вуглецевмісних компонентів топкових газів, при високих температурах, призводить до дифузійного проникнення вуглецю у поверхневі шари деталей. Слід зазначити, що ніобій сприяє збереженню хрому у твердому розчині матриці, завдяки більшій спорідненості його до вуглецю, аніж хрому, утворюючи карбіди, тим самим перешкоджаючи утворенню карбідів хрому. Негативний вплив карбідів хрому обумовлений зменшенням концентрації хрому у твердому розчині, що обумовлює зменшення жаростійкості сплаву. Карбіди хрому переважно випадають на межах зерен матриці та міжфазних поверхнях, що підвищує крихкість сплаву, і, як наслідок, спричиняє зменшення показників високотемпературної зносостійкості сплаву та підвищує корозію на межах (зменшує жаростійкість сплаву). Заявлені концентрації компонентів у сплаві дозволяють зберігати зносостійкість та жаростійкість до високих температур. Вихід за межі концентрації компонентів (Сr, Ті, Аl, В, Ni), яка заявляється, не забезпечує необхідний рівень властивостей сплаву через їх вигоряння (мінімальні концентрації) або (максимальні концентрації) призводить до зміни фазового складу, збільшення крихкості і, як наслідок, зменшення високотемпературної зносостійкості та жаростійкості. Запропонований сплав може наноситись як захисне покриття на поверхні деталей електростанцій, зокрема вугільних, і не потребує додаткової термообробки. Таблиця 1 Склад досліджуваних сплавів № сплаву 1 2 С Si Ni 7,8 19,5 Cr 25,5 26,6 Вміст елементів, мас. % Ті Mn Al Mo Co 4,6 6,6 6,5 7,0 2 В Fe 3,5 решта 4,6 решта W Nb 0,5 3,0 UA 114266 C2 Продовження таблиці 1 № сплаву 3 (аналог) 4 (найближчий аналог) С 0,16 Si Ni 0,4 решта Cr 11,0 Вміст елементів, мас. % Ті Mn Al Mo Co В 2,8 0,4 5,5 4,0 4,5 0,02 0,5 25,0 3,4 18,4 6,0 Fe 2,0 W 5,0 Nb 3,2 решта Таблиця 2 Зносостійкість досліджуваних сплавів № сплаву 1 2 3 (аналог) 4 (найближчий аналог) 20 0,012 0,010 0,4 0,023 Середній лінійний знос сплавів, мм Температура, °C 300 400 700 0,006 0,005 0,004 0,006 0,005 0,005 0,05 0,026 0,014 0,013 0,007 0,008 900 0,004 0,005 0,012 0,005 Таблиця 3 Жаростійкість досліджуваних сплавів № сплаву 1 2 3 (аналог) 4 (найближчий аналог) 5 Збільшення ваги зразка сплаву, г/см Температура, С 500 900 4,9 8,3 4,4 6,8 6,7 8,9 5,5 8,7 2 ФОРМУЛА ВИНАХОДУ Порошковий високотемпературний зносостійкий сплав на основі заліза, що містить хром, нікель, титан, бор, алюміній, який відрізняється тим, що він додатково містить ніобій, при наступному співвідношенні компонентів, мас. %: хром (Сr) 25,5-26,6 нікель (Ni) 7,8-19,5 титан (Ті) 4,6-6,5 бор (В) 3,5-4,6 алюміній (Аl) 6,6-7,0 ніобій (Nb) 0,5-3,0 залізо (Fe) решта. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 38/50, C22C 38/54, C22C 38/48, C22C 38/40

Мітки: сплав, зносостійкий, основі, заліза, високотемпературний, порошковий

Код посилання

<a href="https://ua.patents.su/5-114266-poroshkovijj-visokotemperaturnijj-znosostijjkijj-splav-na-osnovi-zaliza.html" target="_blank" rel="follow" title="База патентів України">Порошковий високотемпературний зносостійкий сплав на основі заліза</a>

Попередній патент: Спосіб нагрівання зерна у, щонайменше одному, сушильному об’ємі шахтної зерносушарки

Наступний патент: Конструкція фундаменту коксової батареї з бічним підведенням опалювального газу

Випадковий патент: Індивідуальний кондиціонер для одягу