Пристрій для визначення гранулометричного складу матеріалу в потоці енергоносія

Номер патенту: 116335

Опубліковано: 10.05.2017

Автори: Тернова Катерина Вітальївна, Грушко Валентин Олексійович, Прядко Наталія Сергіївна

Формула / Реферат

1. Пристрій для визначення гранулометричного складу матеріалу в потоці енергоносія, що містить корпус, виконаний із станини зі стойкою, на якій встановлені зносостійка пластина і чутливий елемент, з яким з'єднаний датчик, зв'язаний з пристроєм обробки інформації та пристроєм управління, який відрізняється тим, що до корпусу приєднано надзвуковий ежектор з розгінною трубкою для подачі енергоносія з матеріалом і співвісно з ним встановлений приймач матеріалу, а чутливий елемент виконаний в вигляді хвилеводу, який акустично ізольовано від корпусу, і з'єднано через датчик з пристроєм обробки інформації у вигляді аналого-цифрового перетворювача і пристроєм управління комп'ютером.

2. Пристрій за п. 1, який відрізняється тим, що зносостійка пластина встановлена під кутом від 0° до 30° до осі розгінної трубки подачі енергоносія.

3. Пристрій за п. 1, який відрізняється тим, що зносостійка пластина встановлена на відстані від ежектора так, що її верхній край знаходиться на рівні 2/3 діаметра розгінної трубки ежектора, а чутливий елемент встановлений так, що його верхній край знаходиться на висоті двох діаметрів розгінної трубки.

Текст

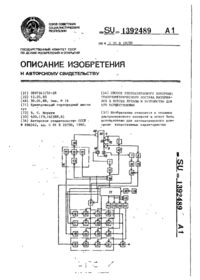

Реферат: Пристрій для визначення гранулометричного складу матеріалу в потоці енергоносія, що містить корпус, виконаний із станини зі стойкою, на якій встановлені зносостійка пластина і чутливий елемент, з яким з'єднаний датчик, зв'язаний з пристроєм обробки інформації та пристроєм управління. До корпусу приєднано надзвуковий ежектор з розгінною трубкою для подачі енергоносія з матеріалом і співвісно з ним встановлений приймач матеріалу. Чутливий елемент виконаний в вигляді хвилеводу, який акустично ізольовано від корпусу, і з'єднано через датчик з пристроєм обробки інформації у вигляді аналого-цифрового перетворювача і пристроєм управління комп'ютером. UA 116335 U (12) UA 116335 U UA 116335 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується автоматичного контролю і управління процесами подрібнення сировини у будівельній, гірничо-хімічній та інших галузях промисловості і призначена для безперервного контролю гранулометричного складу матеріалу, що подрібнюється у млині. Відомий прилад для визначення гранулометричного складу частинок твердої фази пульпи і суспензій, що складається з приймальної ємності із стічним і еластичним патрубками, перетискного пристрою, електродвигуна, мішалки, роздільної ємності з еластичним патрубком і перетискним пристроєм, щільноміра, датчика і показувального приладу [1]. Недоліками даного приладу є значні габарити, складність конструкції, можливість активного перемішування частинок твердої фази після класифікації частинок по значимості при відкритті перетискного пристрою, можливість ущільнення частинок твердої фази в нижній частині конуса приймальної ємності і складності їх переміщення в роздільну ємкість, що в сукупності порушує працездатність приладу і приводить до виникнення додаткової погрішності вимірювання. Гранулометр пульпи, що містить приймальну лійку з переливним пристроєм, живильним і напрямним патрубками, вимірювальну камеру з розподільною коробкою, розвантажувальною камерою і розвантажувальним пристроєм, напірну лійку з переливом і напірним патрубком, пристрій для переміщення рухливого патрубка і вимірювальний прилад, в якому вимірювальна камера виконана у вигляді зрізаного конуса, відкритого зверху, забезпечена кільцевим зливним порогом і переливним бункером, що живить патрубок, виконаний у вигляді еластичного шланга, направляє патрубок, жорстко сполучений з рейкою перетворювача обертального руху в поступальний, під напрямним патрубком за допомогою Г-подібних кронштейнів, закріплених на зовнішній поверхні патрубка, встановлений перпендикулярно його осі і співвісний з ним дисковий розподільник [2]. Недоліком такого пристрою є те, що не всі матеріали можна змішувати з водою, адже вони можуть втрачати свої властивості. Найбільш близьким за своєю технічною суттю до корисної моделі, що заявляється (прототипом), є пристрій для автоматичного контролю та вимірювання гранулометричного складу дисперсного матеріалу пульпи, який містить корпус, чутливий елемент, який виконаний у вигляді мікрометричного щупа, який встановлений на станині з використанням пружного зв'язку, забезпечуючи ступінь свободи його переміщення, датчик перетворення, чутливий елемент, зв'язаний з пристроєм обробки інформації [3]. Недоліком зазначеного пристрою є те, що він може визначати лише найкрупніші частинки матеріалу у пульпі, чого недостатньо для визначення гранулометричного складу матеріалу за фракціями. Загальними ознаками у відомому (прототипі) і технічному рішенні, яке заявляється, є корпус, виконаний із станини зі стойкою, на якій встановлені зносостійка пластина і чутливий елемент, з яким з'єднаний датчик, зв'язаний з пристроєм обробки інформації та пристроєм управління. В основу корисної моделі, що заявляється, поставлена задача визначення гранулометричного складу сипучих матеріалів у потоці без порушень властивостей матеріалу, шляхом збереження його у сухому вигляді, без деформування матеріалу та отриманням гранулометричного складу за класами. Поставлена задача вирішується тим, що до корпусу (фіг. 1), на станині якого встановлена зносостійка пластина, приєднаний надзвуковий ежектор (1) з розгінною трубкою (2), співвісно з нею встановлений приймач матеріалу (3), а чутливий елемент виконаний в вигляді хвилеводу (4), акустично ізольованого від корпусу, і з'єднаний через датчик (5) з пристроєм обробки інформації в вигляді аналого-цифрового перетворювача (АЦП) (6) і пристроєм управління комп'ютером (7). Для підвищення ефективності визначення гранулометричного складу виявлено, що зносостійка пластина повинна бути встановлена під кутом від 0° до 30° до осі розгінної трубки подачі енергоносія, та що оптимальне розташування хвилеводу повинно бути на такій відстані від ежектора, що її верхній край знаходиться на рівні 2/3 діаметра розгінної трубки ежектора, а чутливий елемент встановлений так, що його верхній край знаходиться на висоті двох діаметрів розгінної трубки, так як у цьому випадку уловлюється оптимальний об'єм інформації про всі фракції матеріалу. Пристрій працює таким чином. Після запуску ежектора (1) потік несучого робочого тіла ежектує потік часток у зону вимірів в корпус пристрою, де на певній відстані, встановлюється хвилевід (4), що фіксує акустичні сигнали потоку часток. Хвилевід з'єднаний з акустичним датчиком (5), який, в свою чергу, зв'язаний з АЦП (6), який підключено до комп'ютера (7). Отримані сигнали аналізуються, обчислюються необхідні акустичні параметри (амплітудно-частотні характеристики) та порівнюються з еталонними сигналами для даного матеріалу. Експериментальними випробуваннями (Фіг. 2) пропускання ряду матеріалів різних фракцій встановлено, що величина розміру частинок корелює з величиною амплітуди акустичного 1 UA 116335 U 5 10 15 20 25 30 35 сигналу, який записується у ході моніторингу процесу транспортування. На Фіг. 3 показано амплітудні характеристики акустичних сигналів різних фракцій кварцу (а) розмір матеріалу 0,2 мм; б) 0,315 мм; в) 0,4 мм). На основі цього дослідження був запропонований даний пристрій. Таким чином досягається визначення гранулометричного складу сипучих матеріалів в потоці без порушень властивостей матеріалу, шляхом збереження його у сухому вигляді, без деформування матеріалу та отриманням гранулометричного складу за класами. Джерела інформації: 1. А. с. 258702 СССР, МПК G01N. Прибор для определения крупности частиц твердой фазы пульп и суспензий/ А.Н. Дубовец, Т.Г. Карпенко; заявитель и патентообладатель: Украинский заочный политехнический институт-1218815/26-25; заявл. 19.11.1968; опубл. 03.12. 1969. Бюл. № 1 за 1970 г. 2. Патент на корисну модель 64084 Україна, МПК G01N 15/06. Гранулометр/ О.М. Дубовець, А.А. Желонкін; заявник і патентоволодар: Українська інженерно-педагогічна академія - u 201104718; заявл. 18.04.2011; опубл. 25.10.2011, Бюл. № 20. - 4 с. 3. Патент на полезную модель 72766 Россия, МПК G01N 15/02. Устройство для автоматического контроля и измерения гранулометрического состава пульпы/ В.П. Топачев, А.В. Топачев, М.В. Лапидус, Ю.Ф. Соловьев; заявитель и патентообладатель: ОАО "Союзцветметавтоматика" - 2007143198/22; заявл. 23.11.2007; опубл.: 27.04.2008. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Пристрій для визначення гранулометричного складу матеріалу в потоці енергоносія, що містить корпус, виконаний із станини зі стойкою, на якій встановлені зносостійка пластина і чутливий елемент, з яким з'єднаний датчик, зв'язаний з пристроєм обробки інформації та пристроєм управління, який відрізняється тим, що до корпусу приєднано надзвуковий ежектор з розгінною трубкою для подачі енергоносія з матеріалом і співвісно з ним встановлений приймач матеріалу, а чутливий елемент виконаний в вигляді хвилеводу, який акустично ізольовано від корпусу, і з'єднано через датчик з пристроєм обробки інформації у вигляді аналого-цифрового перетворювача і пристроєм управління комп'ютером. 2. Пристрій за п. 1, який відрізняється тим, що зносостійка пластина встановлена під кутом від 0° до 30° до осі розгінної трубки подачі енергоносія. 3. Пристрій за п. 1, який відрізняється тим, що зносостійка пластина встановлена на відстані від ежектора так, що її верхній край знаходиться на рівні 2/3 діаметра розгінної трубки ежектора, а чутливий елемент встановлений так, що його верхній край знаходиться на висоті двох діаметрів розгінної трубки. 2 UA 116335 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01N 15/06

Мітки: енергоносія, матеріалу, складу, потоці, пристрій, визначення, гранулометричного

Код посилання

<a href="https://ua.patents.su/5-116335-pristrijj-dlya-viznachennya-granulometrichnogo-skladu-materialu-v-potoci-energonosiya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для визначення гранулометричного складу матеріалу в потоці енергоносія</a>

Попередній патент: Спосіб підготовки гармати до стрільби

Наступний патент: Барабанний млин

Випадковий патент: Спосіб безрозбірного відновлення тертьових сполучень